N,N-二甲基-N,N-二苯基秋兰姆二硫化物环保工艺研究

2022-01-14宋士杰刘俊勇王宗浩秦金杰王艳利张旭旭

宋士杰 , 刘俊勇 , 王宗浩 , 秦金杰 , 张 雁 , 王艳利 , 张旭旭

(河南易交联新材料科技有限公司 , 河南 鹤壁 458000)

秋兰姆类促进剂用途广泛,按照硫元素数量可以分为一硫化秋兰姆、二硫化秋兰姆和多硫化秋兰姆。常用的秋兰姆类促进剂有二硫化四甲基秋兰姆(促进剂TMTD)、二硫化四乙基秋兰姆(促进剂TETD)、二硫化甲基苯基秋兰姆(MPhTD)等[1]。研究发现常用秋兰姆类橡胶硫化促进剂在橡胶硫化过程中会释放亚硝胺类有毒化合物,其致癌性已经被公认,因此减少制品中N-亚硝胺的含量是橡胶行业必须解决的技术问题[2]。世界各国开始研究新型低毒硫化促进剂,其中N,N-二烷基-N,N-二苯基秋兰姆二硫化物不易产生亚硝胺的新品种。

目前国内外N,N-二烷基-N,N-二苯基秋兰姆二硫化物的合成有以下几种:①以 N- 甲基苯胺、10%~18% 氨水与二硫化碳为反应物,醋酸铜作为催化剂,在氧化剂作用下反应生成二甲基二苯基二硫化秋兰姆[3]。此合成方法中醋酸铜造成产品污染,影响产品在浅色橡胶制品里的应用。另外还会产生大量高氨氮废水。②采用溶剂与二硫化碳、N-烷基苯胺、催化剂混合;在0~40 ℃,缓慢加入双氧水反应制得N,N-二烷基-N,N-二苯基秋兰姆二硫化物[4]。此方法会造成产品中有溶剂残留,生产成本偏高。③以N-甲基苯胺、二硫化碳和液碱在一定温度下生成N,N′-二甲基苯基二硫代氨基甲酸钠,N,N′-二甲基苯基二硫代氨基甲酸钠在硫酸和双氧水的作用下生成 MPTD[5]。此合成方法为两步法,操作较为繁琐,并且收率不高。还生成大量含盐的废水,污染环境,难以有效治理。

综合分析现有国内外N,N-二烷基-N,N-二苯基秋兰姆二硫化物的合成方法,从筛选催化剂、反应温度、反应时间对收率的影响,进行反复实验研究得到一种最佳的N,N-二烷基-N,N-二苯基秋兰姆二硫化物的合成工艺。

1 实验

1.1 原料

主要原料:N-甲基苯胺,纯度98.5%;常州市宝隆化工有限公司;二硫化碳,纯度98.8%,上海百金化工集团股份有限公司;双氧水,工业级纯度为27.5%,聊城鲁西双氧水新材料科技有限公司。

1.2 仪器

仪器:DFY-50/20低温反应浴,巩义市予华仪器有限责任公司;DW-3型数显电动搅拌器,郑州予达仪器科技有限公司;SHZ-D(Ⅲ)循环水式真空泵,巩义市予华仪器有限责任公司;JEA3002千分之一电子天平,上海浦春计量仪器有限公司;Agilent 1220高效液相色谱仪,安捷伦科技(中国)有限公司;DHG-9030A型电热恒温鼓风干燥箱,巩义市予华仪器有限责任公司。

1.3 合成原理

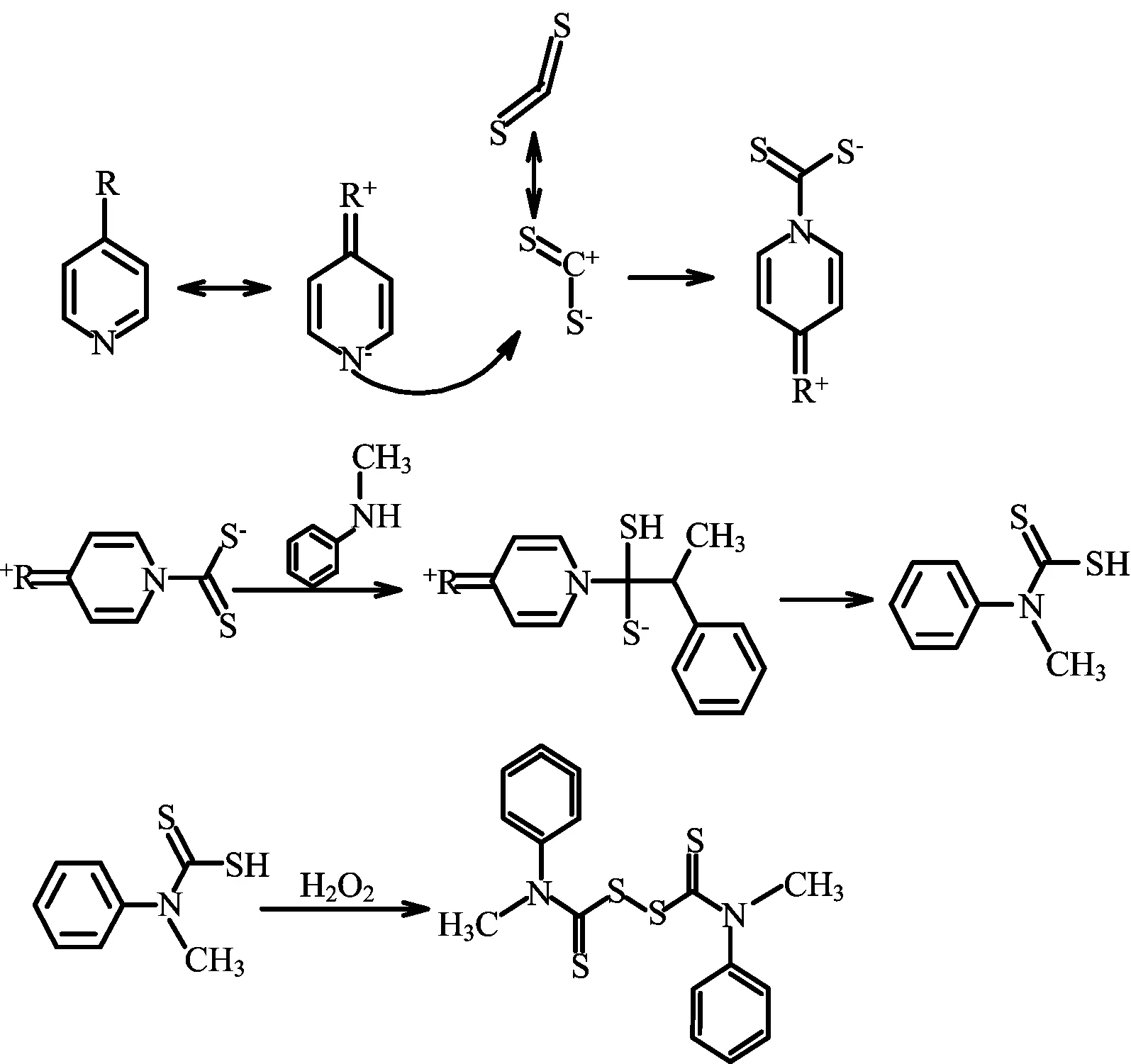

N-甲基苯胺与二硫化碳在水中通过高活性催化剂进行亲核加成催化,促使二硫代氨基甲酸的形成。采用双氧水直接氧化生成N,N-二烷基-N,N-二苯基秋兰姆二硫化物,反应方程式如下:

1.4 合成工艺

①将一定比例的N-甲基苯胺与水、催化剂碳酸钠混合,开启搅拌,缓慢加入一定量的二硫化碳,得到二硫代氨基甲酸中间体溶液;②按配料比,控制反应温度和反应时间,缓慢加入双氧水,得到固体N,N-二甲基-N,N-二苯基秋兰姆二硫化物。

2 结果与讨论

2.1 不同溶剂对反应的影响

原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1∶0.5,N-甲基苯胺的用量为1 mol,催化剂碳酸钠用量为0.5 g,反应温度为20~30 ℃。改变溶剂种类,选用水、甲醇、乙醇、甲苯、二氯甲烷、DMF这6种溶剂进行初步试验,各溶剂的用量均为N-甲基苯胺质量的3倍,考察不同溶剂对反应收率、产物纯度、熔点的影响,结果如表1所示。

表1 不同溶剂对产品收率、纯度、熔点的影响

由表1可以看出,保持其他条件一致的情况下,采用不同的介质,对反应收率、纯度、熔点影响较大。当介质为水时,合成收率92.8%,纯度95.02%,熔点为179.1 ℃,较其他介质高。分析其原因,水作为反应介质,有利于双氧水产生自由基,进一步推进了反应的进行,故以水为介质作为最佳反应条件。

2.2 溶剂用量对反应的影响

设定反应原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1∶0.5,N-甲基苯胺的用量为1 mol,催化剂碳酸钠用量为0.5 g,反应温度为20~30 ℃。改变溶剂用量,分别调整水与N-甲基苯胺的质量比为1.0、1.5、2.0、2.5、3.0、4.5进行实验,考察溶剂用量对反应收率、产物纯度、熔点的影响,结果如表2所示。

由表2可以看出,保持其他条件一致的情况下,随着水与N-甲基苯胺质量比的增加,产物收率、纯度、熔点增加,但当水与N-甲基苯胺的质量比达到2.5时,收率、纯度、熔点达到最高。再增加比例,收率、纯度、熔点不再增加,甚至略有降低,这可能是由于反应浓度变低,不能使N-甲基苯胺与二硫化碳充分反应;而双氧水的用量不变,剩余的过多双氧水反而会使产物MPTD被继续氧化,从而使产品纯度降低。故以水与N-甲基苯胺的质量比2.5为最佳反应条件。

表2 不同溶剂用量对产品收率、纯度、熔点的影响

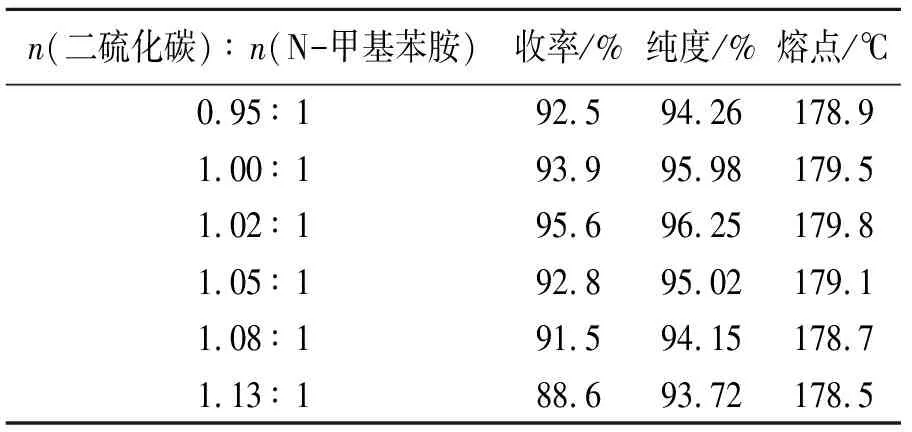

2.3 二硫化碳用量对反应的影响

设定反应原料的物质的量比为n(N-甲基苯胺)∶n(双氧水)=1∶1∶0.5,N-甲基苯胺的用量为1 mol,催化剂碳酸钠用量为0.5 g,反应温度20~30 ℃。分别调整二硫化碳与N-甲基苯胺的比例进行实验,考察不同物质的量比对反应收率及产物纯度的影响对反应收率、产物纯度、熔点的影响,结果如表3所示。

表3 二硫化碳用量对产品收率、纯度、熔点的影响

由表3可以看出,保持其他条件一致的情况下,当二硫化碳与N-甲基苯胺的物质的量比为1.02∶1时,产物收率、纯度、熔点最高。随着物质的量比增大,产物收率、纯度、熔点降低,这可能是二硫化碳对产物有溶解作用导致收率下降、纯度降低。选择二硫化碳与N-甲基苯胺的物质的量比为1.02∶1作为最佳反应条件。

2.4 催化剂种类对反应的影响

设定反应原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1.02∶0.5,N-甲基苯胺的用量为1 mol,催化剂用量为0.5 g,反应温度为20~30 ℃。改变催化剂类型,分别采用Py-De、DMAP、4-PPY、TEA、Py、NaOH为催化剂,考察不同催化剂对反应收率、产物纯度的影响,结果如表4所示。

表4 催化剂对反应的影响

由表4可以看出,保持其他条件一致的情况下,采用Py-De催化剂产物收率、纯度、熔点比其他催化剂高,这可能是高活性催化剂,其结构上供电子基与母环(吡啶环)的共振,能强烈激活环上的氮原子进行亲核取代,显著地催化高位阻、低反应性的醇和胺的酰化(磷酰化、磺酰化、碳酰化)反应,其活性比其他催化剂高。以Py-De作为最佳催化剂。

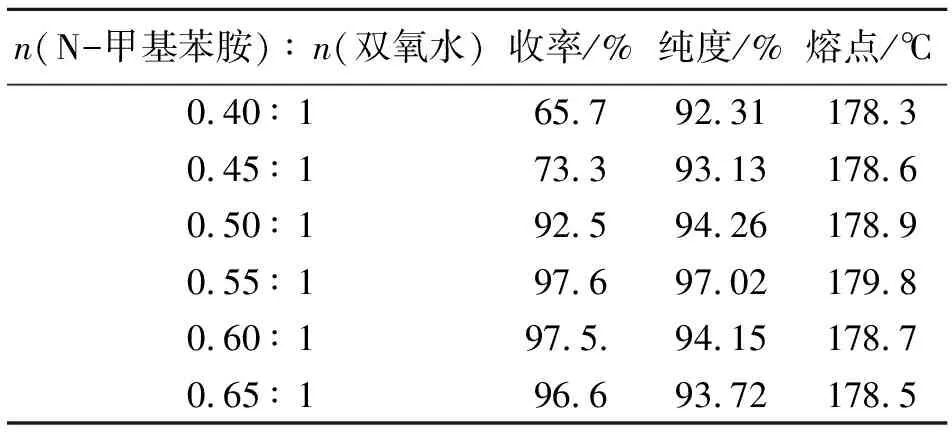

2.5 双氧水用量对反应的影响

设定反应原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)=1∶1.02,N-甲基苯胺的用量为1 mol,催化剂用量0.5 g,反应温度20~30 ℃。改变双氧水用量,分别调整N-甲基苯胺与双氧水的物质的量比进行实验,考察双氧水用量对反应收率、产物纯度、熔点的影响进行探索实验,结果如表5所示。

表5 不同双氧水用量对反应的影响

由表5可以看出,保持其他条件一致的情况下,当N-甲基苯胺与双氧水的物质的量比为1∶0.55时,产品收率、熔点、纯度达到最高。随着双氧水的不断增加,产品收率、纯度、熔点不断上升,继续增加双氧水的用量,收率、产品品质开始下降。可能是因为过多的双氧水会导致产品氧化,导致收率、品质下降。

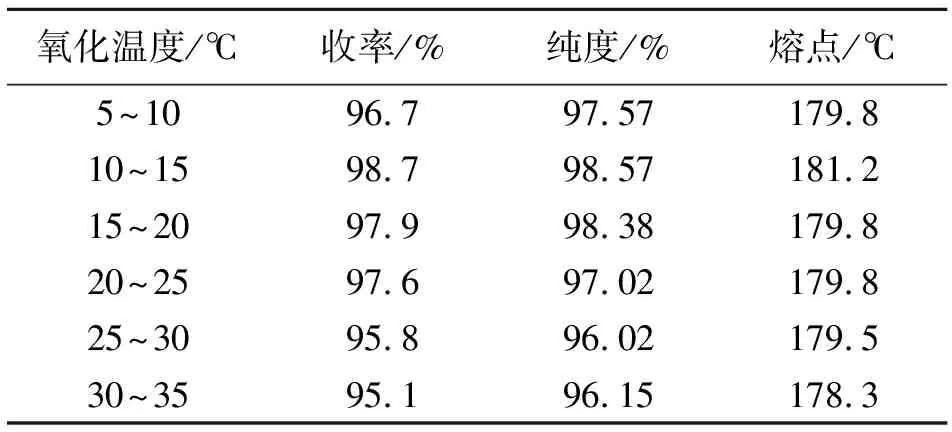

2.6 不同氧化温度对反应的影响

设定在反应原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1.02∶0.55,N-甲基苯胺的用量为1 mol,催化剂用量为0.5 g。改变氧化反应温度进行实验,考察双氧水加入温度对反应收率、产物纯度、熔点的影响,结果如表6所示。

表6 不同氧化温度对反应的影响

由表6可知,保持其他条件一致的情况下,当温度为10~15 ℃时,产品收率、熔点、纯度达到最高。随着反应温度的增加,产品收率、纯度、熔点不断上升,再提高反应温度,收率、品质开始下降。可能是反应温度过高会导致产品氧化导致收率、品质下降。

2.7 不同浓度双氧水对反应的影响

设定反应原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1.02∶0.55,N-甲基苯胺的用量为1 mol,催化剂用量为0.5 g,氧化反应温度为10~15 ℃。调整双氧水浓度进行实验,考察双氧水浓度对反应收率、产物纯度、熔点的影响,结果如表7所示。

表7 不同浓度双氧水对反应的影响

由表7可以看出,保持其他条件一致的情况下,当双氧水浓度为8%时产品收率、熔点、纯度达到最高。再提高双氧水浓度,收率、品质开始下降。可能是双氧水浓度过高会导致产品氧化,导致收率、品质下降。

2.8 双氧水滴加时间对反应的影响

设定反应原料的物质的量比为n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1.02∶0.55,N-甲基苯胺的用量为1 mol,催化剂用量为0.5 g,氧化反应温度为10~15 ℃。分别调整双氧滴加时间5、6、7、8、9 h进行实验,考察双氧水滴加时间对反应收率、产物纯度、熔点的影响,结果如表8所示。

表8 双氧水不同滴加时间对反应的影响

由表8可知,保持其他条件一致的情况下,当双氧水滴加时间为7 h时产品收率、熔点、纯度达到最高。再延长滴加时间,收率、品质开始下降。这可能是氧化时间过长导致产品氧化所致。

3 结论

①本项目以水为溶剂,以N-甲基苯胺、二硫化碳、双氧水为原料合成MPTD,Py-De进行催化,促进反应彻底进行,从而收率达到99%以上,反应母液氨氮、COD达到国家直接排放标准,是一项环保工艺。②采用一步法直接氧化生成MPTD操作简便、工艺稳定,产品纯度高、品质好,应用效果优异。③反应最佳工艺条件:n(N-甲基苯胺)∶n(二硫化碳)∶n(双氧水)=1∶1.02∶0.55,催化剂Py-De用量为N-甲基苯胺的5‰;加成温度和氧化温度均控制在10~15 ℃,双氧水浓度为8%。