响应面法优化切片香菇热泵干燥工艺研究

2022-01-14贾凤娟王文亮弓志青王延圣崔文甲尚海燕李宁阳

高 婵,贾凤娟,王文亮,弓志青,王延圣,崔文甲,尚海燕,李宁阳*

(1.山东农业大学食品科学与工程学院,山东泰安 271018;2.山东省农业科学院农产品加工与营养研究所,山东济南 250100;3.农业部新食品资源加工重点实验室,山东济南 250100)

香菇(Lentinus edodes)又名香信、香覃、厚菇、花菇,属于真菌门、担子菌纲、伞菌目、侧耳科、香菇属[1-3]。香菇营养价值较高,不但富含多种蛋白质、维生素等成分[4-5],而且富含香菇嘌呤、香菇多糖、麦角固醇等活性成分,具有独特的香气[6]。因此香菇又有“山珍”“菇中皇后”“菇中之王”的美誉[7-8],多食香菇有利于人体健康。

新鲜香菇水分含量高,易腐烂变质,而且不便于运输、销售,将其干制后更易销售[9]。香菇干制方式有多种,如自然晾晒、热风干燥[10-11]、真空冷冻干燥[12-13]、真空微波干燥[14-15]、红外干燥[16]、太阳能干燥[17]、热泵干燥[18]等。自然晾晒耗时长,且受天气限制,局限性大[19]。热风干燥通常采用电加热,设备简单,但能耗较高,营养成分流失严重,复水性差。微波干燥香菇品质不稳定,而真空干燥、真空冷冻干燥都存在能耗较高、设备投资大、生产效率低的缺陷[20]。热泵干燥可吸收环境热量用于加热,因此成本较低,且环保节能,除湿速度快,生产效率高,所得干制品品质高,干燥时间短,干燥效果好,是较为理想的香菇干燥方式[21-22]。李丽等[23]研究了干燥温度、切片厚度对山药热泵干燥的影响,结果表明干燥温度越高、切片厚度越薄,山药干燥速率越快,干燥时间越短;她还得出,影响干燥速率的主要因素是温度,其次是切片厚度。聂林林等[24]研究了温度、风速和装载量对香菇干燥的影响,发现对香菇干燥影响较大的因素是温度和风速。闫丹丹[25]研究了干燥温度、切片厚度和载样量对蒜片热泵干燥的影响,结果表明,影响大蒜干燥的主要因素是切片厚度,其次是温度和载样量。杨玲等[26]研究了干燥温度、风速、装载量和切片厚度对天祝野蘑菇热泵干燥工艺的影响,结果表明,温度是决定干燥品质的首要因素,切片厚度是第二类因素,干燥温度、装载量对色泽均产生极显著影响(P<0.01)。因此本文以热泵干燥为供热方式,以干燥时间、色差值和复水比为考察指标,研究香菇切片干燥过程中的干燥温度、装载量和切片厚度对香菇的影响,采用响应面法优化香菇热泵干燥的工艺,为香菇热泵干燥加工技术提供理论依据。

1 材料与方法

1.1 材料与仪器

品种为‘808 香菇’,购自济南小苏家农贸批发市场,成熟度良好,大小均匀,无机械损伤。

L3.5AB 型热泵干燥机,东莞市正旭新能源设备科技有限公司;CR400 色彩色差计,日本柯尼卡美能达公司;SD-1039 型果蔬切片机,佛山市德顺区思莱尔电器五金制品厂;HH-S6 型数显恒温水浴锅,江苏金怡仪器科技有限公司。

1.2 实验方法

1.2.1 工艺流程

切片香菇热泵干燥工艺流程:新鲜香菇清洗、去柄→切片→烫漂→铺盘→干燥→包装→成品。

选取大小一致、新鲜、表面无机械损伤的香菇,菌盖直径5.5~7.5 cm 作为原材料。将其去柄后冲洗干净,自然风干表面水分。然后用切片机将香菇切成不同厚度的片状,按料液比1∶4(g/mL)加入去离子水,在95 ℃水浴锅中烫漂2 min,称量质量后将其均匀平铺于热泵干燥机内进行干燥,每0.5 h 取出固定质量样品测定香菇含水量,直到干燥至香菇的安全贮藏标准(水分含量≤13%)以下即停止烘干。

1.2.2 单因素实验设计

温度对切片香菇热泵干燥的影响:固定香菇切片厚度3 mm,装载量300 g/m2,设置干燥温度分别为50、55、60、65、70 ℃进行热泵干燥实验。

装载量对切片香菇热泵干燥的影响:固定干燥温度60 ℃,切片厚度3 mm,设置装载量分别为200、300、400、500、600 g/m2进行热泵干燥实验。

切片厚度对切片香菇热泵干燥的影响:固定干燥温度60 ℃,装载量300 g/m2,设置切片厚度分别为1、2、3、4、5 mm 进行热泵干燥实验。

每组实验重复3 次,测定香菇干基含水率、干燥速率、色差值和复水比。

1.2.3 响应面实验设计

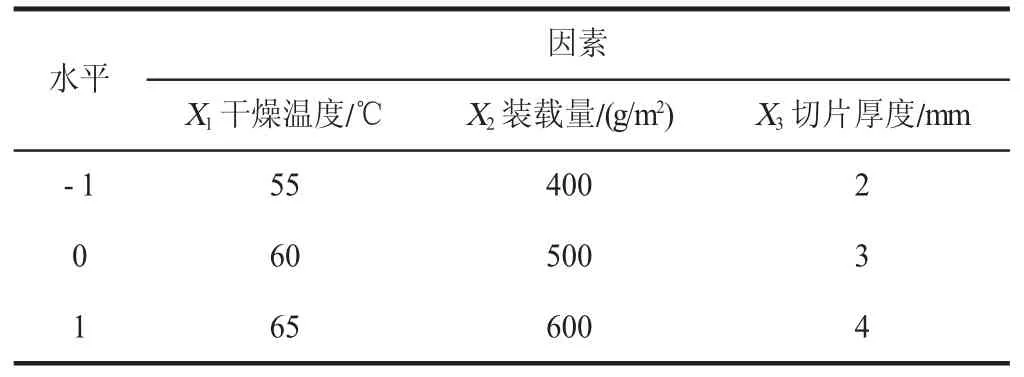

根据单因素实验结果,采用响应面法进行Box-Behnken 中心组合实验设计,以热泵干燥温度、切片厚度和装载量作为自变量,以干燥时间、色差值和复水比作为响应值,进行3 因素3 水平响应面分析实验。实验因素及水平设计见表1。

表1 响应面实验因素与水平Table 1 Experimental factors and levels of response surface methodology

1.3 测定指标与方法

1.3.1 初始含水量

参考GB 5009.3—2016《食品中水分的测定》[27]对香菇含水量进行测定,测得香菇初始含水量为90.36%。

1.3.2 干基含水率

干基含水率的计算公式见式(1)。

式中,Md为物料干基含水率,g/g;Wd表示绝干质量,g;Wt表示物料实时质量,g。

1.3.3 干燥速率

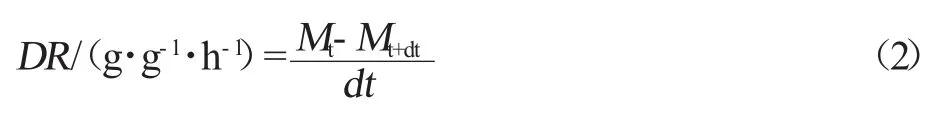

干燥速率的计算公式见式(2)。

式中,DR为干燥速率,g/(g·h);Mt为t时刻的干基含水率,%;Mt+dt为t+dt时刻的干基含水率,%;dt为t+dt与t时刻的时间差,h。

1.3.4 色差值

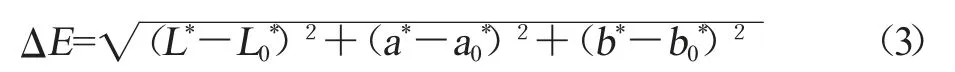

热泵干燥后的香菇片通过色差仪采用五点取样法进行测定。记录干香菇片的亮度(L*)、红绿色(a*)和黄蓝色(b*),随机取样,每个样品重复测量3 次后取平均值,计算色差值ΔE,计算公式见式(3)。

式中,L0*、a0*、b0*分别表示新鲜香菇的色差值,L*、a*、b*分别表示干燥后香菇的色差值。

1.3.5 复水比

复水比的测定参考郭玲玲等[16]的方法并稍作修改。干燥后的香菇样品,称取1.0 g 放置于烧杯中,加入40 mL 蒸馏水,料液比为1∶40(g/mL),将烧杯置于40 ℃的恒温水浴锅中水浴加热,每隔10 min 取出香菇片样品,用吸水纸吸干表面水分后称量质量,记录香菇复水变化,直至40 min。每组进行3 次平行实验,结果取平均值。复水比(Rf)计算公式见式(4)。

式中,Rf表示复水比,g/g;mf表示复水后香菇片质量,g;md表示干燥后香菇片质量,g。

1.4 数据处理

每组数据均由3 次平行实验后取平均值。使用Design expert 8.0 软件进行实验设计,SPSS 25.0 软件对实验结果进行分析检验,Excel 2016 和Origin 2018 软件进行绘图。

2 结果与分析

2.1 香菇热泵干燥单因素实验结果

2.1.1 干燥温度对香菇干燥品质的影响

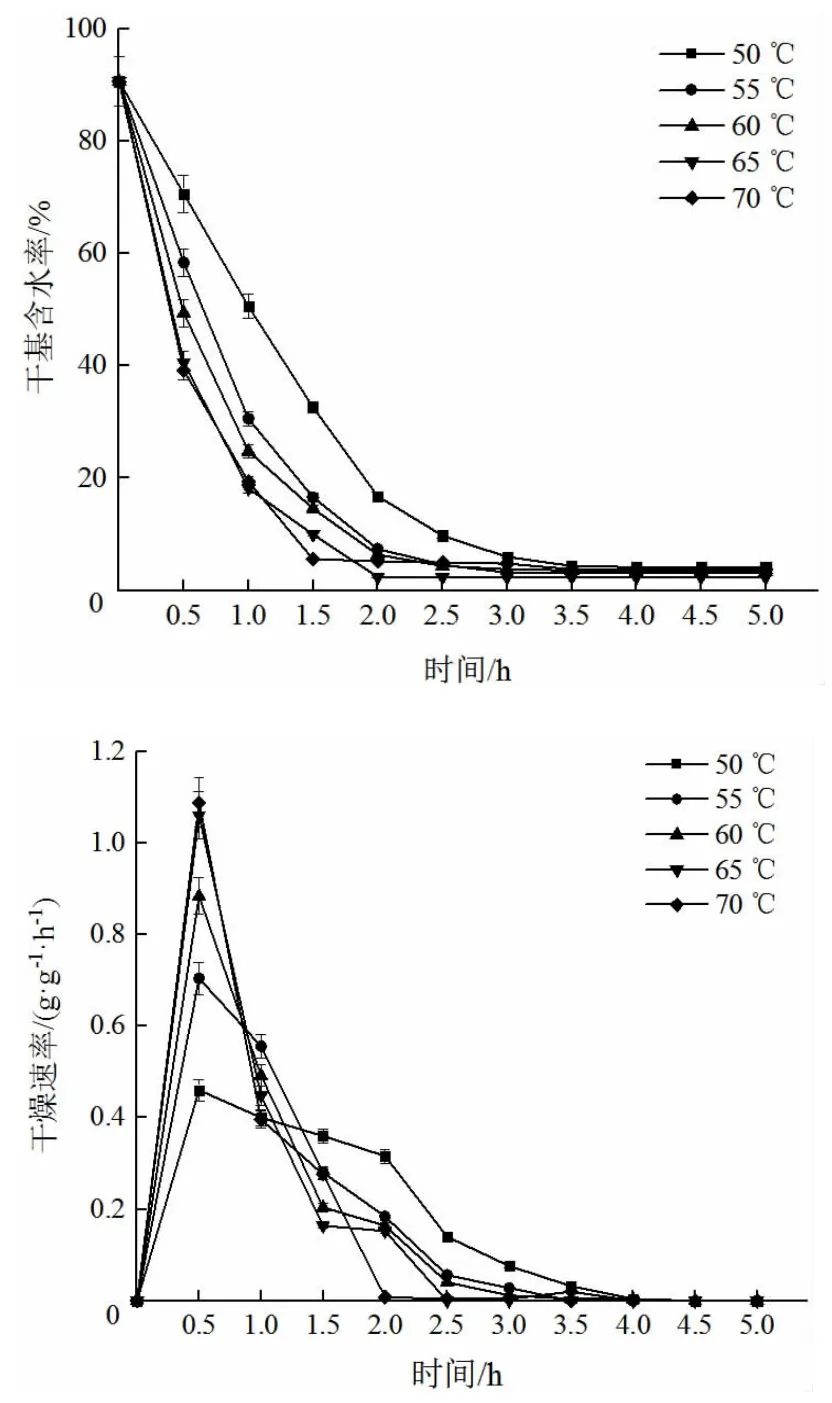

(1)干燥温度对香菇干燥特性的影响

由图1(见下页)可知,热泵干燥不同温度下的香菇干基含水率均随干燥时间的延长而下降,干燥速率均呈现先上升后下降的趋势。干燥前2 h 干基含水率下降较快,之后下降缓慢,直至达到恒质量状态。50 ℃条件下对香菇进行干燥处理所需时间最长,为3.5 h;70 ℃的条件下对香菇进行干燥处理所需要的时间最短,仅为1.5 h。温度升高使香菇表面的水分蒸发速率加快,缩短香菇干燥时间。但是干燥温度过高造成外扩散速度过快,物料内部水分来不及向外部转移,妨碍水分进一步蒸发,导致香菇表面结块、烤焦[28]。

图1 干燥温度对香菇干燥特性的影响Fig.1 Effect of drying temperature on the drying characteristics of Lentinus edodes

图1 显示开始干燥时香菇内水分含量较高,随着时间的推移,前0.5 h 干燥速率呈现上升的趋势,且温度越高,干燥速率所达到的峰值越高。随后香菇内部水分含量逐渐降低,香菇表面的水分蒸发和将内部向外部迁移的速率均下降,干燥速率降低,并逐渐趋向于零,最终完成干燥。

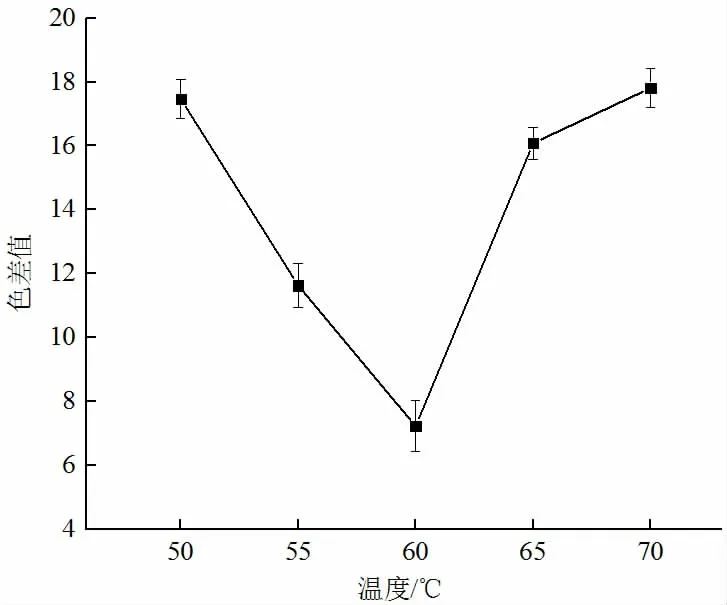

(2)干燥温度对色差值的影响

由图2 可知,随着温度的升高,色差值呈先下降后上升的趋势,干燥温度为60 ℃时色差值最小。实验中观察发现,65 ℃和70 ℃干燥的香菇片已呈现肉眼可见的褐变,推测是因为高温加剧了美拉德反应,使褐变加剧,色差值变大。温度过低也导致色差值增大,可能是因为干燥温度较低时,需要更长的干燥时间,美拉德反应时间长,所以色差值较高。

图2 干燥温度对色差值的影响Fig.2 Effect of drying temperature on color difference

(3)干燥温度对复水比的影响

如图3 所示,复水比随着干燥温度的上升,呈现先上升后下降的趋势;60 ℃时香菇复水比达到最高。分析原因可能是干燥温度过高,破坏香菇内部结构,蛋白质等亲水物质变性,导致香菇片表面皱缩,失去再吸水的能力。干燥温度过低时,达到香菇水分安全贮藏标准所需要的干燥时间较长,导致香菇表面质地紧密,不利于复水。温度过高或过低均不利于香菇的复水,这与Qi 等[29]的研究结果一致。综合考虑干燥时间、色差值和复水比,将温度区间设置为55~65 ℃进行响应面优化实验。

图3 干燥温度对复水比的影响Fig.3 Effect of drying temperature on rehydration rate

2.1.2 装载量对香菇干燥品质的影响

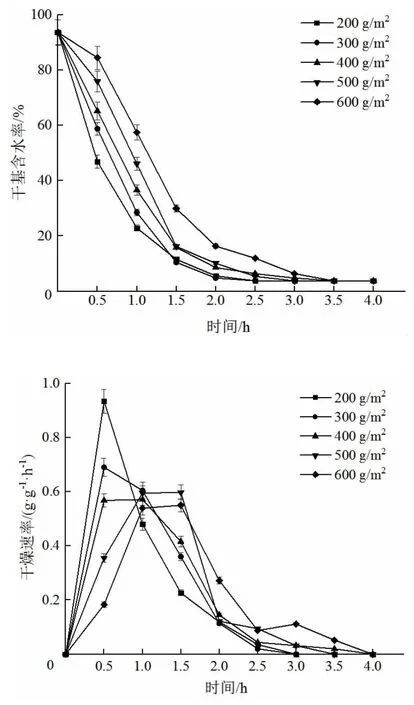

(1)装载量对香菇干燥特性的影响

由图4 可知,不同装载量下的香菇热泵干基含水率均随干燥时间的延长而下降。随着装载量的降低,干基含水率下降越快,干燥时间越短。装载量200 g/m2达到恒质量状态用时最少,仅为2.5 h;装载量600 g/m2达到恒质量状态需要的干燥时间最长,为3.5 h。

图4 装载量对香菇干燥特性的影响Fig.4 Effect of loading-bearing capacity on the drying characteristics of Lentinula edodes

装载量在200~500 g/m2时干燥速率较快,可能是因为装载量增大,要达到含水率13%以下这一香菇安全贮藏指标所需要除去的水分总含量相应增加,而热泵干燥机单位时间内可以蒸发的水分一定,因此导致干燥时间延长。干燥速率呈现先增加后降低的趋势。装载量为200 g/m2的速率峰值最高,400 g/m2在0.5~1 h 时有一段恒速干燥阶段,500 g/m2和600 g/m2在1~1.5 h 时有一段较明显的恒速干燥阶段。

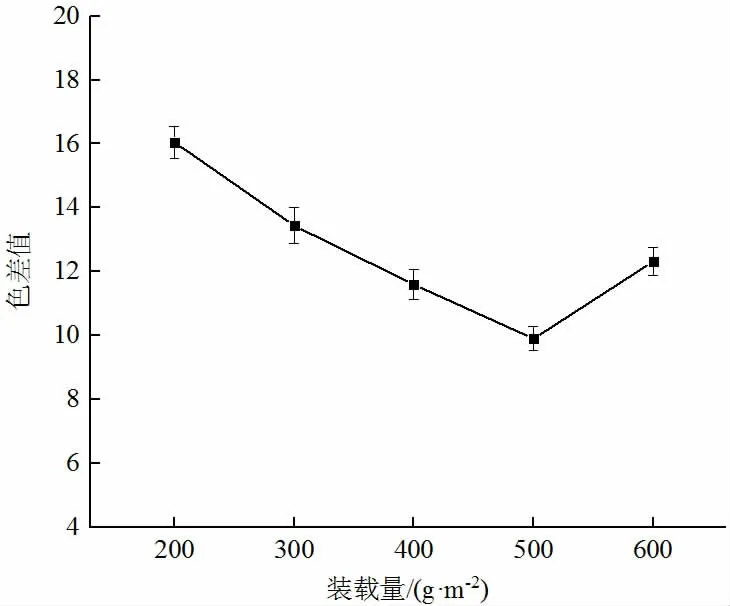

(2)装载量对色差值的影响

不同装载量下香菇干燥至终点的色差值变化如图5所示,随着装载量的增大,色差值呈现先下降后上升的趋势。装载量500 g/m2的色差值最小,为9.90。装载量200 g/m2的色差值最大,为16.05。装载量在400~600 g/m2时色差值较小。装载量过小,切片香菇平铺在托盘内空隙大,使干燥时间缩短,但也造成空间上的浪费,不符合实际生产要求。装载量过大,会导致干燥时间延长,使干燥后的香菇片色泽差,色差值大。

图5 装载量对色差值的影响Fig.5 Effect of loading-bearing capacity on color difference

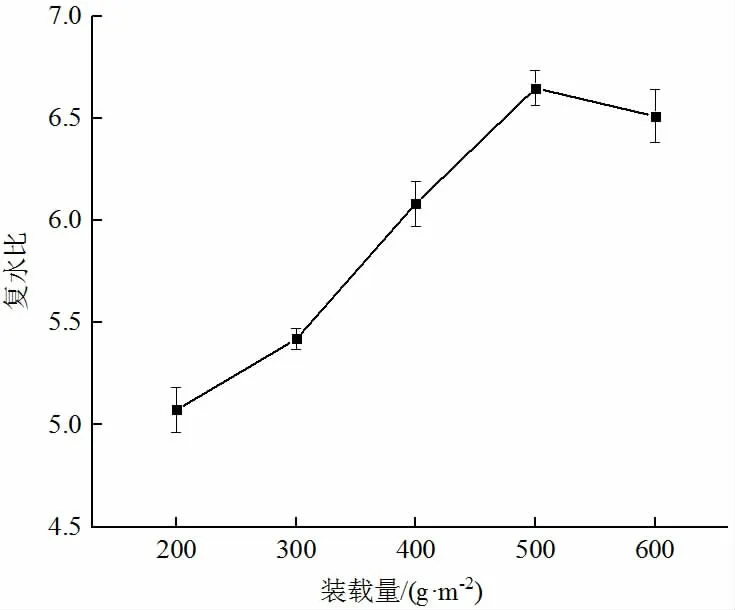

(3)装载量对复水比的影响

不同装载量对香菇复水比的影响如由图6 所示。复水比随着装载量的增加先增大后减小。装载量为200 g/m2时的复水比最小,仅为5.07。装载量500 g/m2的复水比最大,达到6.65。装载量过大导致干燥时间过长,破坏香菇内部组织结构,阻碍复水时水分进入,因此复水比降低。综合考虑干燥时间、色差值和复水比,将装载量区间设置为400~600 g/m2进行响应面优化实验。

图6 装载量对复水比的影响Fig.6 Effect of loading-bearing capacity on rehydration rate

2.1.3 切片厚度对香菇干燥品质的影响

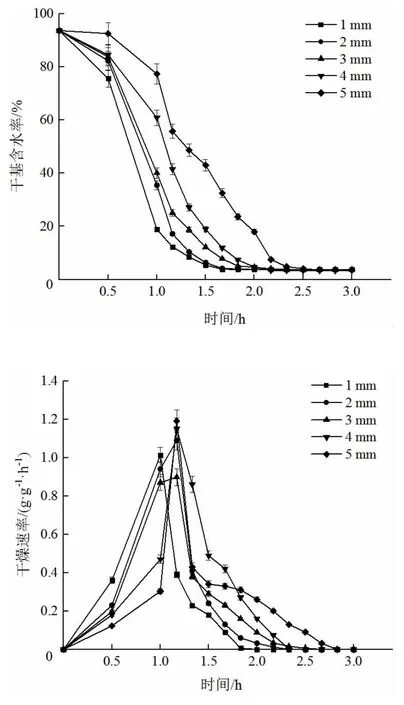

(1)切片厚度对香菇干燥特性的影响

由图7 可以看出,随着干燥时间的延长,不同厚度的切片香菇干基含水率呈现下降的趋势。干基含水率下降的速率越快,水分蒸发越快,所需干燥时间越短。水分的内扩散是从香菇内部扩散到香菇表面的过程,由湿度梯度和温度梯度驱动,香菇在干燥后期含水量下降,内部与表面的水蒸气气压差减小,使干燥速度下降,薄的香菇切片水分迁移快,因此干燥速度快。当干燥温度和装载量一定时,随着切片厚度的增加,干燥速率呈现先增大后降低的趋势。香菇切片越薄,由物料内部向外部扩散的阻力越小,干燥速率越快,因此当切片厚度为1、2 mm 时,香菇干燥所需时间少。

图7 切片厚度对香菇干燥特性的影响Fig.7 Effect of slice thickness on drying characteristics of Lentinula edodes

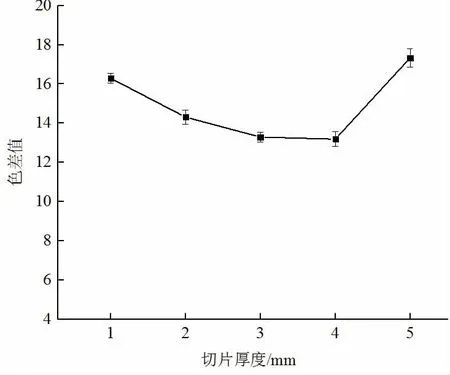

(2)切片厚度对色差值的影响

由图8 可知,香菇干燥的色差值随着切片厚度的增加呈现先减少后增加的趋势。4 mm 厚的香菇切片色差值最小,为13.19。可见,干燥过程中切片过薄,可能会导致香菇片表面焦糊、结块变硬,使色差值增大;而切片厚度过大,则干燥时间增加,酶促和非酶促反应时间延长,因此褐变程度增大[30],增大了色差值。

图8 切片厚度对色差值的影响Fig.8 Effect of slice thickness on color difference

(3)切片厚度对复水比的影响

由图9 可知,复水比随着切片厚度的增加呈现先增大后减小的趋势。切片厚度为1~2 mm 时,复水比增大,2 mm 时的复水比最高,为6.35。切片厚度3~5 mm 时,复水比减小。切片香菇厚度在2~4 mm 时,干燥速率适中,水分下降速度较快,因此对香菇细胞组织的损伤小,片状香菇恢复原来特性的能力强,因此复水比高。但厚度过大,干燥时间过长,对香菇组织细胞持续性损伤时间延长,也不利于香菇复水。综合考虑,选择香菇切片厚度为2~4 mm 进行响应面优化实验。

图9 切片厚度对复水比的影响Fig.9 Effect of slice thickness on rehydration rate

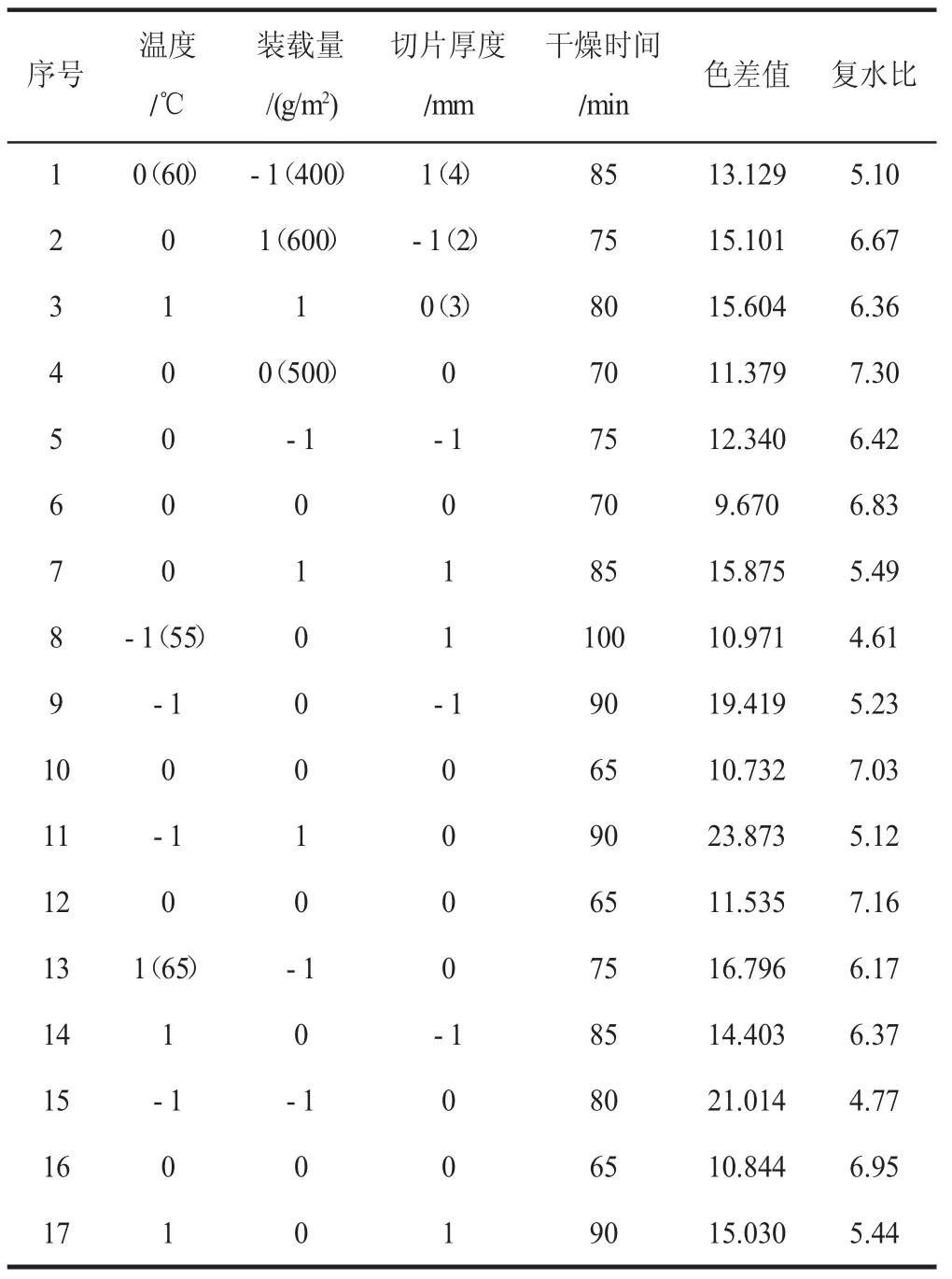

2.2 响应面优化实验结果

由单因素实验结果选择响应面实验范围。以热泵干燥温度X1、装载量X2和切片厚度X3为自变量,以干燥时间Y1、色差值Y2、复水比Y3为响应值,运用Design expert软件设计三因素三水平的响应面试实验,得到的响应面实验设计方案见表2。干燥时间、色差值越小越好,复水比越大越好,每组实验均做三组平行,结果见表2。

表2 响应面实验设计方案Table 2 Design scheme of response surface test

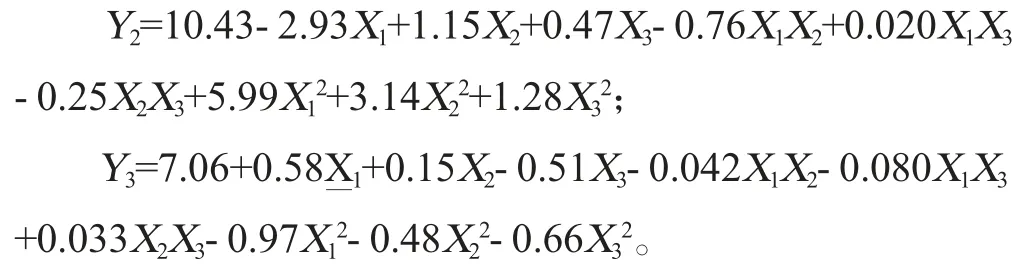

2.3 回归方程及参数分析

对表2 中的实验结果进行分析,得到各因素与干制香菇的干燥时间、色差值和复水比等指标之间的回归方程为:Y1=64.0-12.508 8X1+1.88X2+5.63X3-2.50X1X2+0X1X3-1.25X2X3+6.12X12+4.87X22+9.88X32;

对于上述各归回模型进行方差分析,并对模型系数进行显著性检验,见表3。由表可知,干燥时间、色差值和复水比这3 个模型的P值均小于0.01,因此上述3 个模型均极显著,各响应值与各个实验因素之间存在极显著的线性相关性;各模型的失拟项P值分别为0.367 8、0.136 7、0.291 6,均不显著(P>0.05);同时,各模型的R2分别为96.79、99.02、97.61,表明实验数据与回归数学模型拟合性良好,能够采用上述模型较好地预测各指标的实际值和切片香菇热泵干燥过程中各项指标随干燥条件变化的规律。因此,可以采用上述模型来分析和研究切片香菇热泵干燥的工艺。

表3 响应面分析结果Table 3 Analysis results of response surface

对各因素的显著性分析可知,干燥温度对干燥时间、色差值、复水比的影响极显著,切片厚度对色差值的影响极显著,对干燥时间和复水比的影响不显著。装载量对干燥时间和复水比的影响极显著,对色差值的影响不显著。X12和X32对切片香菇的干燥时间有极显著影响(P<0.01),X22对切片香菇的干燥时间有显著影响(P<0.05);X12、X22和X32对切片香菇的色差值有极显著影响(P<0.01);X12、X22和X32对切片香菇的复水比有极显著影响(P<0.01)。由方程一次项系数的绝对值大小可以得出,各因素对切片香菇热泵干燥品质的影响主次顺序依次为干燥温度(X1)>装载量(X3)>切片厚度(X2)。由此可见,干燥温度(X1)是影响切片香菇干燥品质的主要因素。

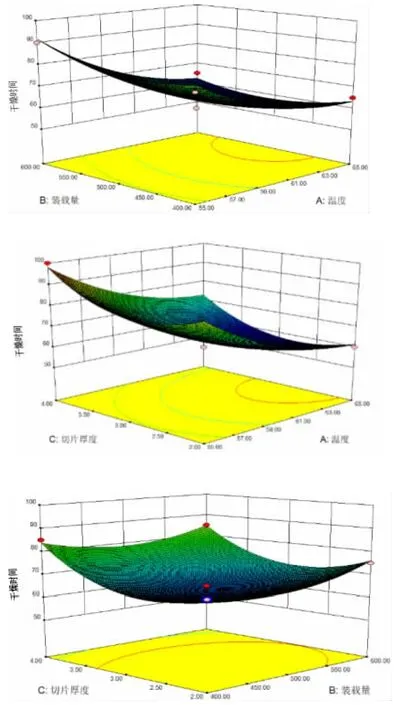

2.3.1 各因素对干燥时间的响应面分析

由图10 可以看出,在装载量一定的条件下,干燥温度越高,所需要的干燥时间越少;切片厚度越厚,所需干燥时间呈现先降低后增加的趋势。在切片厚度一定的情况下,装载量增大时,所需要的干燥时间先减小后增大;干燥温度越高,所需干燥时间越短。当温度条件不变时,切片厚度和装载量的增加使干燥时间均呈现先降低后增加的趋势。温度对干燥时间的影响最大,温度过高或过低均对香菇切片的干燥有不利的影响,因此,选择合适的温度进行干燥,是香菇热泵干燥的重点。

图10 干燥温度、装载量和切片厚度对干燥时间的影响Fig.10 Effects of drying temperature,loading-bearing capacity and slice thickness on drying time

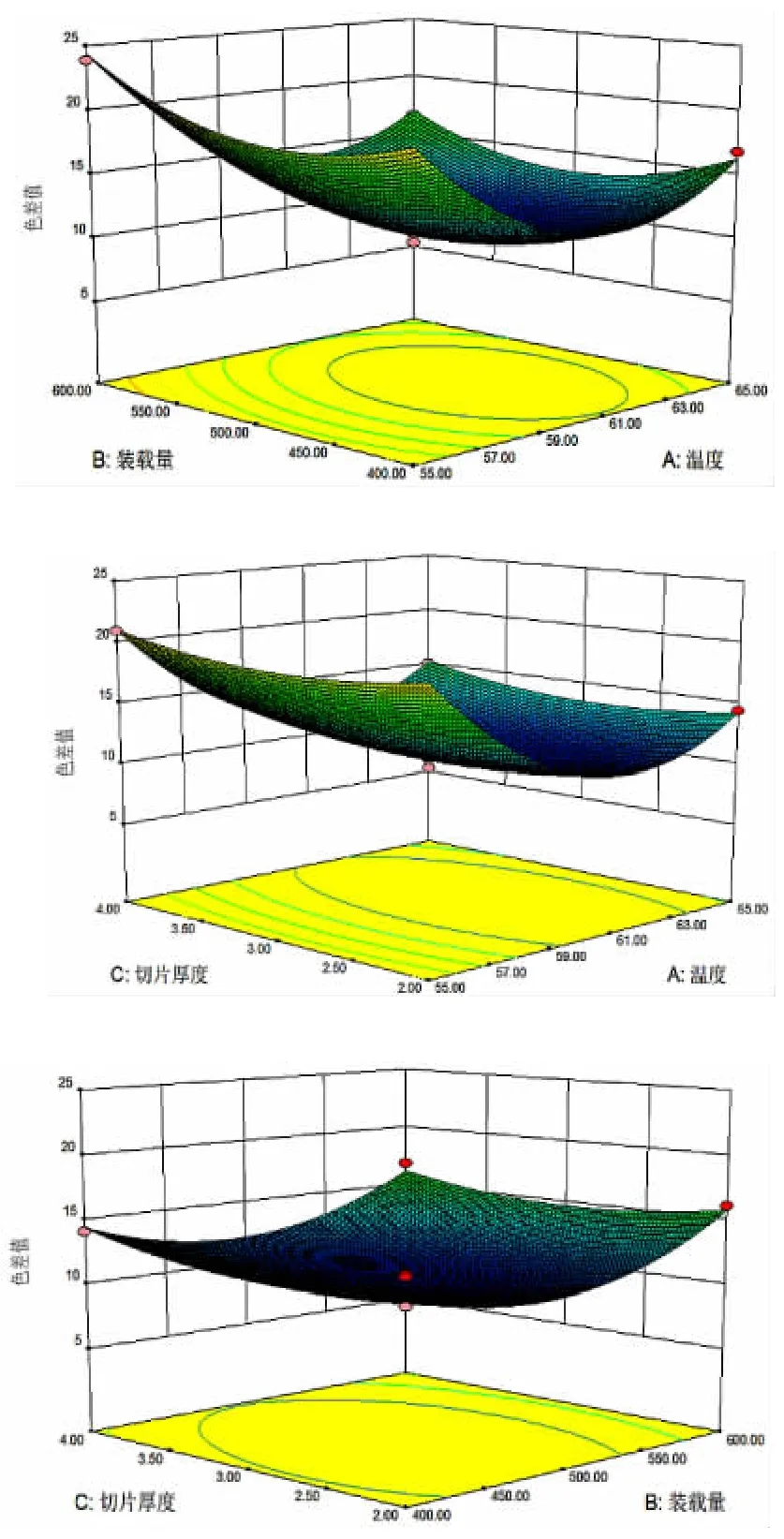

2.3.2 各因素对色差值的响应面分析

由图11 可以看出,在一定装载量的条件下,干制香菇的色差值随着干燥温度的增加,呈现先减少后增加的趋势;随着切片厚度的增加,呈现先降低后增加的趋势。干燥温度过高,香菇在高温下进行干燥,易产生褐变,导致色差值增大;干燥温度过低,增加了干燥时间,不仅不利于节能减排,也会影响香菇片色泽。当干燥温度一定时,色差值随着装载量的增加先增加后降低,幅度较为明显;随着切片厚度的增加先降低后增大,幅度不明显。当切片厚度一定时,色差值随干燥温度和装载量的增加,均呈现先降低后增加的趋势。

图11 干燥温度、装载量和切片厚度对色差值的影响Fig.11 Effects of drying temperature,loading-bearing capacity and slice thickness on color difference

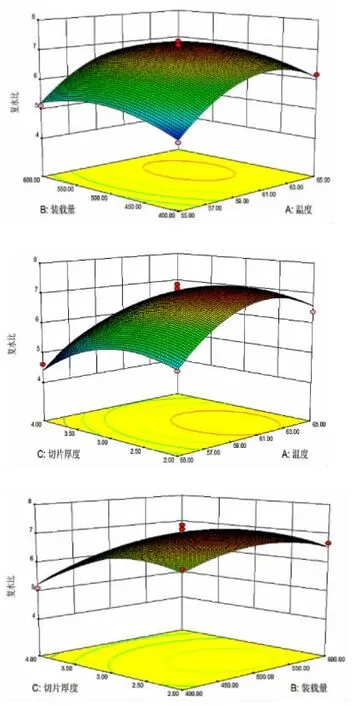

2.3.3 各因素对复水比的响应面分析

由图12 可以看出,当装载量一定时,干燥温度增大,复水比呈现先上升后下降的趋势;切片厚度增大,复水比呈现稍增大后减小的趋势。当干燥温度一定时,装载量增大,复水比先增大后减小;切片厚度增大,复水比呈现稍增大后减小的趋势。当切片厚度一定时,随着温度和装载量增大,复水比出现先增大后减小的趋势。干燥温度过高或过低均会导致复水比下降,而且装载量过大,香菇片在托盘中的间隔小,甚至出现重叠的现象,导致烘干过程中水分蒸发较慢,干燥时间延长,不利于香菇片的复水,导致复水比下降。

图12 干燥温度、装载量和切片厚度对复水比的影响Fig.12 Effect of drying temperature,loading-bearing capacity and slice thickness on rehydration rate

2.4 最优工艺参数的确定

获得高品质的切片香菇热泵干燥产品,需要较低的干燥时间和色差值,同时需要较高的复水比,其中干燥时间是主要考虑的指标。因此,通过Design expert 8.0 软件对切片香菇热泵干燥的工艺进行优化,经优化得出香菇热泵干燥的最优工艺参数为温度61.45 ℃,装载量484.42 g/m2,切片厚度2.76 mm。考虑实际操作和设备条件,将切片香菇热泵干燥最优工艺调整为温度60 ℃,装载量500 g/m2,切片厚度3 mm。采用上述条件进行验证实验,结果取3 次平行实验的平均值,得到的实验结果为干燥时间(60±0.81)min,色差值10.78±0.04,复水比为7.15±0.03。与模型预测值相比,各数值的相对偏差均较小,与预测值较为接近,说明各个指标模型的参数优化较为合理,证明香菇热泵干燥工艺优化结果的可靠性以及统计学方法的有效性。

3 结论

根据统计分析的结果,分别建立了热泵干燥温度、切片厚度和装载量对热泵干燥香菇干燥时间、色差值和复水比影响的回归模型。经过实验验证,所建模型的拟合度较好,可用于预测切片香菇热泵干燥的干燥时间、色差值和复水比。经优化得出香菇热泵干燥的最优工艺参数为干燥温度60 ℃,装载量500 g/m2,切片厚度3 mm。在此条件下烘干的香菇片色差值低,色泽较浅,复水比高,所需干燥时间少。验证实验表明,香菇热泵干燥的干燥时间为(60±0.81)min,色差值为10.78±0.04,复水比为7.15±0.03,同预测值较为接近,说明参数优化较为合理,证明热泵干燥切片香菇工艺优化的结果具有可靠性,同时证明了统计学方法的有效性。热泵干燥供热均匀,干燥速度快,高效节能,且能更好的保持香菇原有的色泽,可以在大规模实际生产中应用。