基于RANS、LES和HRL方法的YJ280液力变矩器的数值模拟

2022-01-14戴虎袁哲宋斌张鑫涛

戴虎, 袁哲,2, 宋斌, 张鑫涛

( 1.杭州前进齿轮箱集团股份有限公司, 杭州 311203;2.吉林大学 机械与航空航天工程学院, 长春 130022 )

近年来,随着计算机性能的快速提高,采用CFD计算叶轮机械内流场的方法越来越受到学者们的关注,尤其是对液力传动元件的内流场数值模拟和外特性预测.例如: Liu和Bu等研究了传动油属性对液力缓速器外特性和内流场的影响[1-3]; Liu等研究表明大涡数值模拟LES可以提高液力变矩器外特性的预测精度[4-5].刘春宝等设计了一种仿生双曲叶片,该叶片具有良好的流动减阻功能[6].闫清东等研究了传动油密度和黏度对液力变矩器外特性的影响,结果显示在不影响油液寿命和密封要求的前提下,提高油温可改善变矩器的性能[7].Wu等研究发现双导轮结构可以较好地提升液力变矩器在低速比下的外特性[8].目前,基于不同尺度解析方法对液力变矩器内流场和外特性捕捉能力进行比较的研究较少,为此本文对比分析了RANS、LES、HRL下的5种模型对液力变矩器流场的解析能力,以期为提高旋转机械内流场及外特性的预测精度提供参考.

1 CFD计算模型

1.1 计算域模型

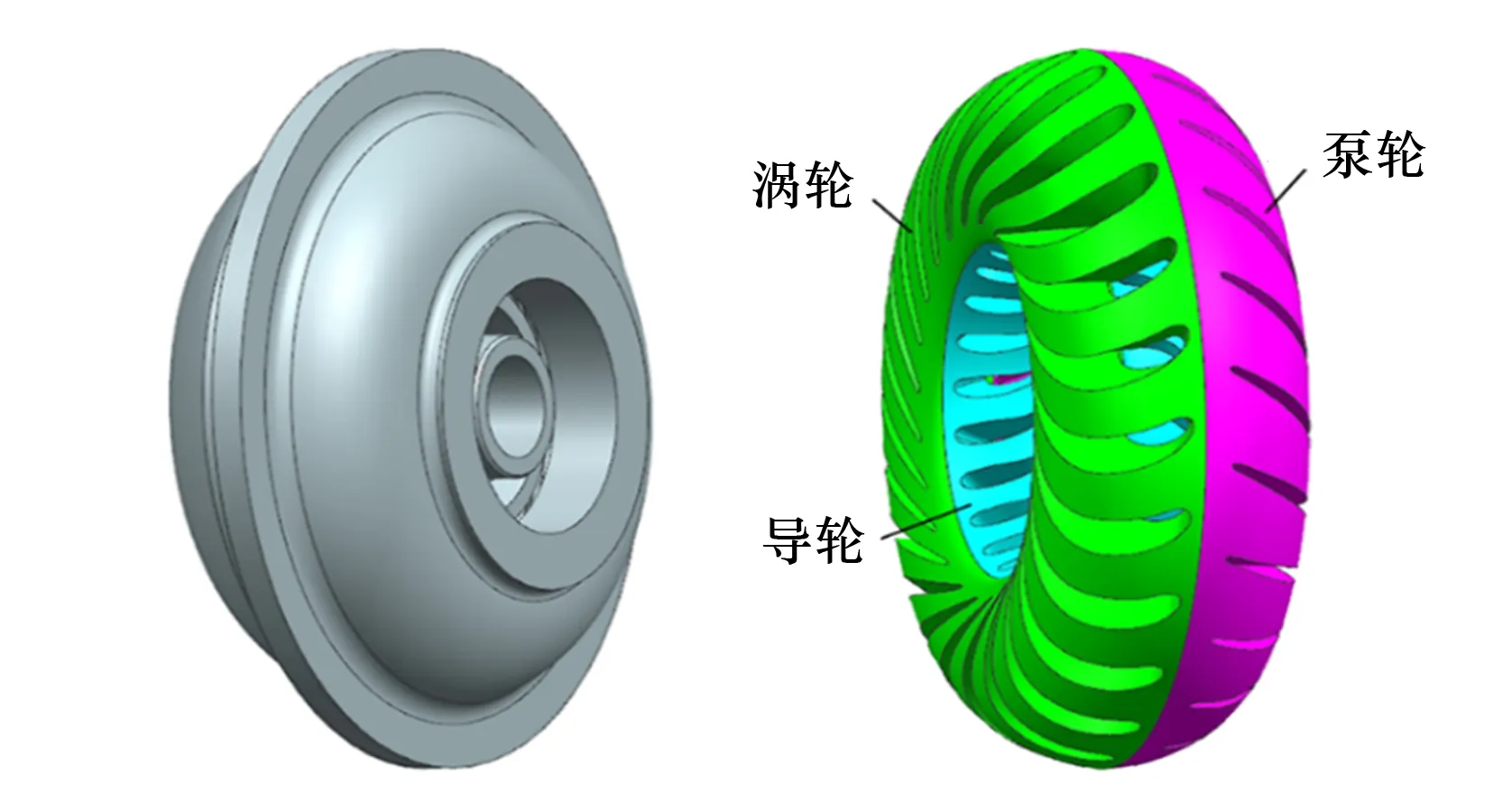

本文选取国内某厂YJ280液力变矩器作为研究对象,其叶轮均为铝轮铸造件.液力变矩器的三维模型通过扫描叶轮实物生成,如图1(a)所示.由于叶轮模型中包含许多铸造倒角,因此在进行CFD计算之前需要对叶轮模型的倒角进行简化.简化倒角后抽取出的叶轮全流道模型如图1(b)所示.

(a)三维模型 (b)全流道模型图1 YJ280液力变矩器的三维模型和叶轮的全流道模型

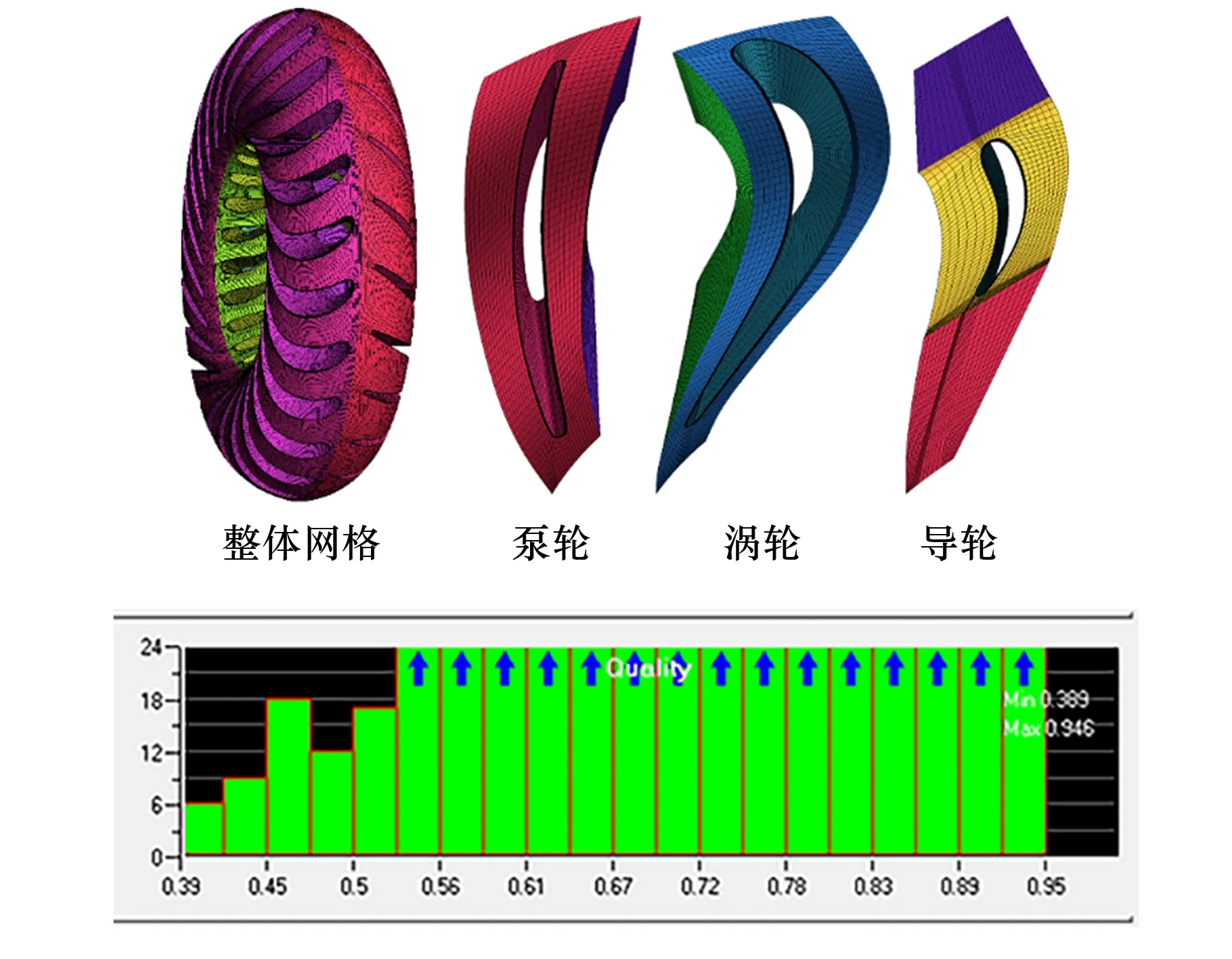

根据全流道模型建立的YJ280液力变矩器的网格模型如图2所示.

图2 YJ280液力变矩器的网格模型及其网格质量

液力变矩器的网格模型的划分流程为:

1)提取每个叶轮全流道模型的最小周期单元流道模型.

2)利用网格无关性确定单元流道远场区域的网格尺寸[9].由于整体网格约为400万个(全局网格尺寸为3 mm),因此现有计算机的计算能力能够满足要求.

3)划分近壁面(叶片周围)网格.为了保证y+值小于2, 将第1层的网格高度设置为0.03 mm, 网格增长率设置为1.2(共12层网格).

4)使用Quality准则判断网格质量.由于本文的Quality值大于0.39,因此该值可保证网格单元的有效迭代.

5)获取叶轮的全流道网格.叶轮的全流道网格由划分好的每个叶轮流道的周期单元网格得到.本文共获得420万个网格,其中泵轮的网格数为150万个,涡轮的网格数为150万个,导轮的网格数为120万个.

1.2 CFD数值计算时的参数设置

YJ280液力变矩器的全流道瞬态CFD数值计算的参数设置如表1所示.

表1 CFD数值计算时的参数设定

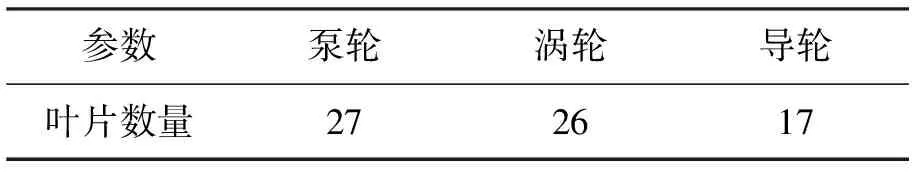

为了模拟液力变矩器的不同工况,本文将泵轮转速设定为2 000 r/min,将涡轮转速设定在0~1 600 r/min范围内(间隔为200 r/min),将导轮设置为静止状态.泵轮、涡轮内外环壁面及叶片表面采用旋转壁面,叶轮流道之间采用Interface面传递流动信息,其余壁面均采用静止墙.YJ280液力变矩器的叶轮叶片数量见表2.

表2 液力变矩器的叶轮叶片数量

2 内流场机理分析

2.1 压力场分析

利用表1中所示的5种湍流模型对YJ280液力变矩器在零工况(i=0)时的内流场进行迭代计算.计算所得数值达到收敛后,泵轮和涡轮交界处的压力流线分布如图3所示.由图3可以看出:5种湍流模型对压力场分布的捕捉能力基本相似(都可以很好地捕捉压力场的瞬态变化,且在泵轮和涡轮交界处出现了多块低压区分布),且均优于SSTk-ω模型;但LES - KET模型出现了过度的压力分布预测,该现象会导致液力变矩器的预测误差变大.

图3 泵轮 涡轮交界处的压力流线分布图

2.2 速度场分析

利用表1中所示的5种湍流模型对YJ280液力变矩器的零工况进行CFD数值计算,由此得到的液力变矩器的导轮速度场分布如图4所示.由图4可以看出: SSTk-ω模型对流场涡旋结构的捕捉能力最差,难以观察到叶轮之间由动静干涉所引起的流场瞬态效应的变化特性;而其余4种模型均能对导轮吸力面的涡旋结构进行很好的表达,且均能捕捉到二次涡旋结构.

图4 导轮的速度流线分布图

2.3 涡量场分析

利用表1中所示的5种湍流模型对YJ280液力变矩器的零工况进行CFD数值计算,由此所得的导轮的涡量分布如图5所示.由图5可以看出:SBES、DES - IDDES和LES - KET模型可捕捉到丰富的流场涡量细节,特别是LES - KET模型还可以捕捉到在导轮吸力面由逆压梯度引起的“O”型涡量结构;而 SSTk-ω和LES - WALE模型捕捉到的导轮尾迹涡量细节显著低于上述3种模型,即捕捉能力相对较差.

图5 5种模型的导轮涡量分布图

3 不同尺度解析方法的外特性比较

3.1 YJ280液力变矩器的外特性台架试验

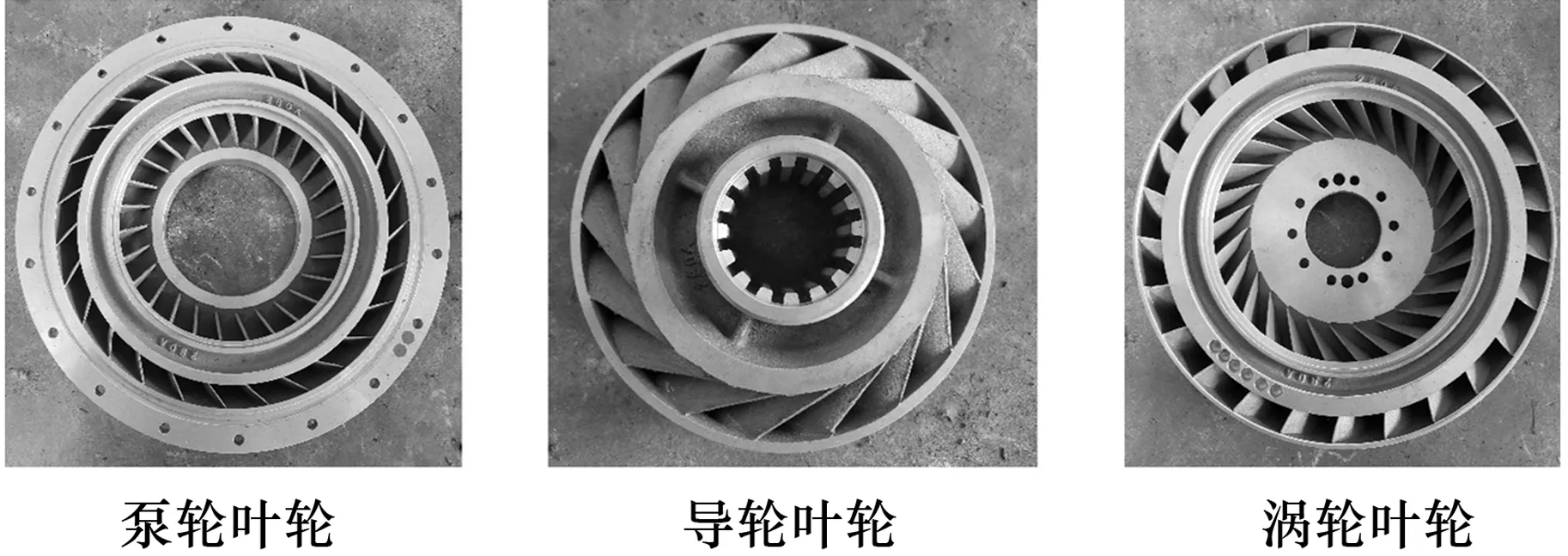

试验所用的YJ280液力变矩器的叶轮实物如图6所示.

图6 YJ280液力变矩器的叶轮

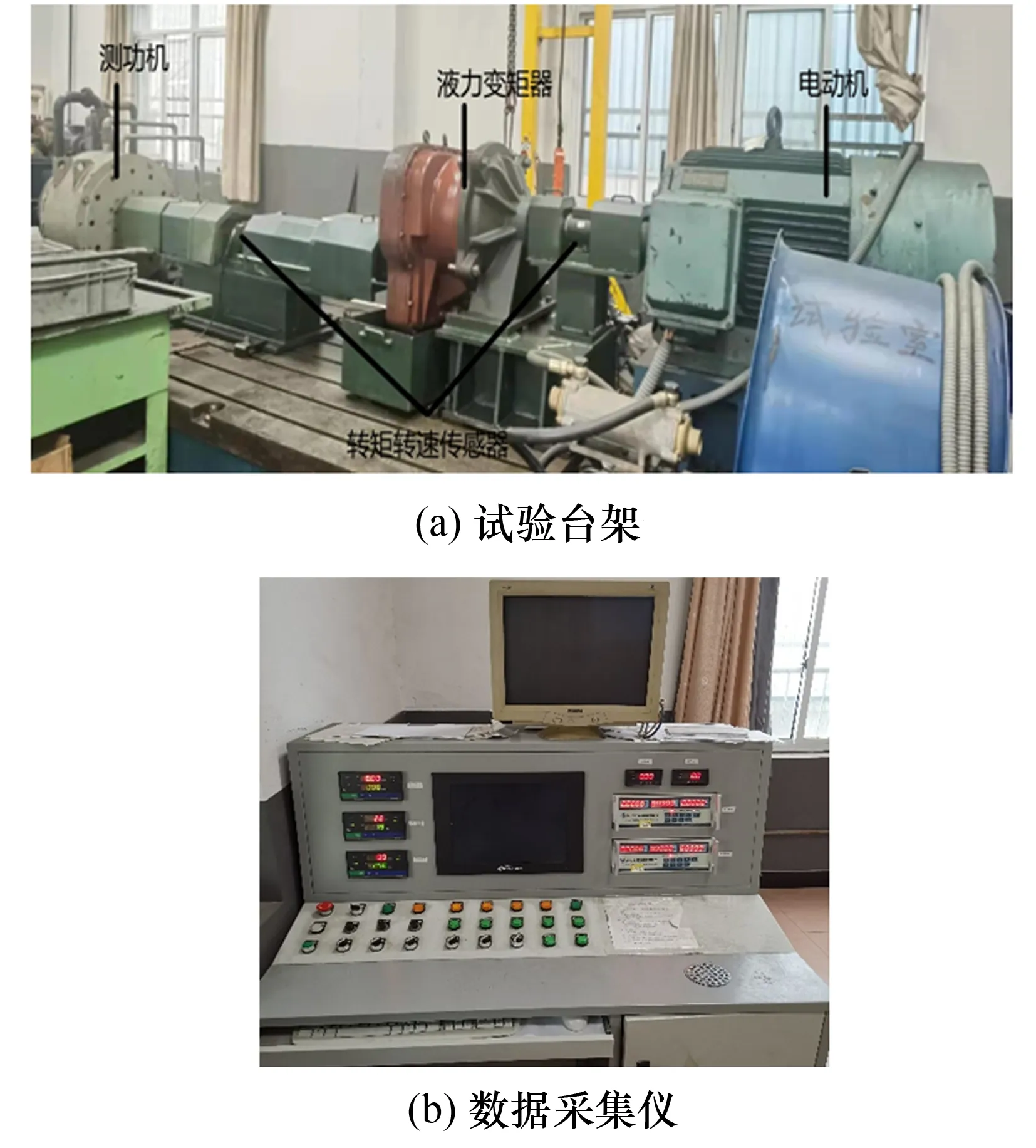

YJ280液力变矩器的外特性台架试验在杭州前进齿轮箱集团股份有限公司的测试所车间内进行,试验台如图7所示.试验内容包括测量液力变矩器的泵轮转速转矩、涡轮转速转矩.

图7 液力变矩器的试验台

3.2 试验结果对比

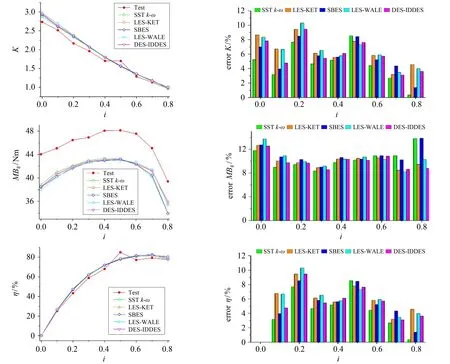

台架试验所得的液力变矩器外特性参数和利用5种模型计算所得的液力变矩器外特性参数如图8所示.由图8可以看出, 5种模型均能实现对液力变矩器外特性的预测,其中对变距比和效率的预测精度在10%以内,对泵轮公称转矩的预测精度约为14%.另外,在5种模型中SSTk-ω模型对变距比、效率和低速比的泵轮公称转矩的预测精度相对最好,而LES - WALE模型对高速比的泵轮公称转矩的预测精度相对最好.由以上可以看出,SSTk-ω模型预测液力变矩器外特性的精度相对最佳.

图8 不同模型预测液力变矩器外特性的结果

4 结论

本文利用5种模型对YJ280液力变矩器的内流场和外特性进行了CFD计算,并将其结果与台架试验结果进行了对比分析.结果表明: SBES、DES - IDDES模型可捕捉到丰富的液力变矩器内流场涡结构的细节信息,而LES - KET模型捕捉到的涡结构相对最为完整.5种模型对变距比和效率的预测精度均在10%以内.在不同速比工况下SSTk-ω模型的预测精度在各模型中相对最佳.本文研究结果可为正确选择湍流模型预测液力变矩器的外特性和内流场的精度提供参考.