立式套料技术在厚板加工中的应用

2022-01-13王永佳张少威刘俊

王永佳 张少威 刘俊

摘要:民用核电堆内构件中有多种大型板类零件需加工大直径深孔,传统工艺为钻、扩、镗,效率较低,且芯部区域最终成为铁屑,材料利用率不高。本文通过对套料技术的分析,根据产品结构特点制定立式套料方案,通过工艺试验、方案实施、效果验证,有效提升加工效率,且能保留芯部区域,进行二次利用。

关键词:深孔;不锈钢;套料;工艺方案;经济性分析

堆内构件是反应堆压力容器内部除燃料组件及其相关组件以外的所有其他构件,是核电厂核岛的核心主设备,包括上部堆内构件、控制棒导向筒组件、堆内测量格架组件、吊篮组件、二次支承组件等。其作用是可靠地支承、压紧和准确地定位燃料组件及其相关组件;为控制棒提升和下降提供导向,在事故工况下保证控制组件快速插入堆芯;提供冷却剂流道,引导冷却剂进入堆芯,限制旁通流量和减少泄漏量;合理分配进入堆芯的冷却剂流量;降低反应堆压力容器内表面所遭受的快中子注量;为堆芯测量(包括温度测量和中子注量率测量)部件提供支承和导向;支承和固定反应堆压力容器材料辐照监督装置等。

特殊的作用决定了堆内构件的结构复杂,有堆芯上板、上支承板、堆芯下板、堆芯支承板、格架板等各类板类零件,该类零件上均开有大尺寸通孔;同时,为了满足特殊工况要求,堆内构件原材料为奥氏体不锈钢,加工工艺性差,断屑差、排屑困难。

1 厚板大直径深孔的形状和工艺分析

以华龙一号堆内构件上支承板为例,饼形零件,外径φ3612mm,厚度368mm,板上开有69-φ241通孔以及其他各类小孔。

零件原材料为奥氏体不锈钢饼形锻件,牌号Z2CN19-10(控氮)。根据工艺流程,原材料到厂后,粗加工阶段孔系尺寸加工至69-φ225mm,后与其他零件进行装配、焊接、热处理以及精加工等。

粗加工阶段孔单边留有8mm余量,故孔的尺寸精度不高,直径要求φ225±1mm,粗糙度不做要求,提高孔的加工效率是关键点及难点。

2 传统工艺分析

对于φ225,深368大直径深孔加工,传统工艺为钻-扩-镗加工。

1)φ80钻头钻穿。选用普通麻花钻,切削参数为S=150~200r/min,F=10~15mm/min,钻头长径比较大,约4.6倍,加工到深处切削参数有所下降,在整个加工过程中需多次进行抬刀手动排屑。

2)扩孔至φ120。选用扩孔钻,切削参数为S=80~150r/min,F=10-12mm/min,同样也存在刚性较差,多次抬刀排屑的问题。

3)镗孔至Φ225。选用双边镗刀,切深单边1.5-3MM,S=120-180r/min,F=15-30mm/min。

通过钻、扩、镗的加工方式,将孔芯部区域全部转化为铁屑,效率较低且材料利用率低,不能满足产品的交付周期及成本控制需求,亟需寻找一种新的加工工艺技术。

3 立式套料技术

3.1 套料技术简介

套料是钻的一种,套料钻又叫环孔钻,是一种高效孔加工刀具,钻削同样的孔但是钻下的切屑较少,因而节能节料。以环形切削方式在实体材料上加工孔的钻头。套加工能留下料芯,可以节约材料,减少机床的动力消耗。

根据进刀方向是水平还是竖直,套料又分卧式和立式两种:卧式套料采用落地镗床进行加工,优点是排屑为向后,相对通畅,但工件需要竖立装夹,装夹找正复杂,且主轴伸出过长会导致刚性不足;立式套料采用龙门镗铣床进行加工,工件平放装夹,避免了装夹难及刀具刚性不足的问题,排屑向上相对困难,但可通过高压冷却液及合理的刀具容屑槽等方式进行改善。

3.2 加工機床

加工机床为定梁龙门镗铣床,设备型号XK2750×100,制造厂家为济南二机床有限公司。机床为数控型龙门移动镗铣床,主轴立式布置,机床数控座标为X、Y、Z轴,可实现任意三轴联动。机床加工范围广,可以套料、铣孔、钻孔、扩孔、镗孔、铣平面、铣沟槽、铣螺纹、刚性攻丝,利用插补及联轴运动可以加工不规则轮廓。

为实现套料工艺的应用,该镗铣床为公司与济南二机定制机床,相比一般镗铣床功率、扭矩更大。主轴电机功率达到126kw,主轴最大扭矩10370N*m;切削液流量40L/min,压力1.2MPa。

3.3 套料刀

套料刀为公司与国际知名刀具厂家山特维克联合开发,以加工上部支承板中Φ225孔套料刀为例;

1)右端与立式数控定梁龙门镗铣床机床XK2750中方滑枕连接,通过2个键槽周向定位,4个螺栓紧固在方滑枕上,装卸方便。

2)刀体部分外径Φ225mm、内径Φ189mm,刀具可套料深度为420mm。

3)两片刀片分别通过内外刀夹连接在刀体上,刀夹和刀片均为标准品,更换简单。

4)刀体上设有两条螺旋排屑槽,由较大的排屑空间。

5)中间部分为冷却环,其接口与机床冷却液管接口一致,加工过程中冷却液经由冷却环流经刀体,从底端喷出。

工件旋转为主运动,刀体沿工件轴向进给为进给运动。两个刀片对工件进行切削,在切削过程中,高压大流量的切削液由刀杆内流入切削区,充分冷却套料刀,并带走大量的切削热和切屑,切屑随切削液由刀杆外部螺旋排屑槽排出。

3.3 套料试验情况

由于首次进行套料加工,先对与产品材料类似的工件进行试切。试切件材料为奥氏体不锈钢锻件,工件厚度为412mm。刀具及加工机床如上介绍。

刀具安装完毕后,冷却液加压,空运转,钻体周围无大量冷却液泄露,密封良好。机床外冷转内冷,冷却压力输出端压力表读数为1.1Mpa。

将百分表装在工作台上,旋转钻体,测得钻体远端径向跳动0.22,近端径向跳动0.2。在静止状态测钻体轴向跳动,近端至远端0.05。判断钻体中心与主轴中心不重合,但钻体中心线与主轴中心线平行度较好。决定不调整钻体,直接加工。

第一次试切孔深10mm,切削参数为S=100r/min,V=70m/min,F=4mm/min,f=0.04mm/r。切削排屑正常。再次切削,孔深切至100mm,切削过程排屑正常,但铁屑断屑不好,大量铁屑缠在刀体上。检查刀体,发现在内刀夹与刀体间有约0.5-0.8mm的间隙,并夹有小的铁屑。

根据前面切削情况,为改善断屑,决定提高线速度和进给,切削参数改为S=140r/min,V=98m/min,F=7mm/min,f=0.05mm/r。试切孔深200mm。切削排屑正常,且断屑较好。试切至200mm后退出刀体,检查内外刀片磨损较小,磨损形式为正常后刀面磨损。检查刀体,在内刀夹与刀体间仍夹有小的铁屑。

用同样参数加工至230深,切削声音异常,切削功率突增至50%,停止切削退刀后发现内刀片打刀,刀片崩碎。通过反复试验切削参数、消除内刀夹与刀体间的间隙及修磨刀体容屑槽等方式来改善套深后刀片崩碎的问题,都没有取得较为理想的效果。

分析前面试切状况,在210深度以上切削,排屑困难,容易损坏刀片。由于堆内构件中大型板材板厚最大约为410mm,于是将深孔加工改为两面套孔的方式加工。首先正面进行套料加工,深度210~220mm,加工后用木楔将正面已套孔深一半的孔四周塞满固定,划找正线,翻面重新装夹找正后套穿,套穿后钳工打掉木楔,取出料芯。

3.4 产品加工

根据试验情况,产品孔加工工艺过程为:

1)划针划线,划0°-180°,90°-270°十字中心线,并用振动笔标记角度0°,180°,90°,270°,字高12mm。饼形锻件为光板,为确定工件方位,便于翻面后找正XY方向,需在工件表面划十字中心线,并引至外圆。

2)中心钻点孔,确定69-φ229孔位置,划69-φ229孔φ224/φ229圆周线。饼形锻件原材料价值数百万,为确保产品质量,最关键点为验证数控程序点位坐标是否准确,一旦出错,将直接导致工件报废,故首先数控程序要经过工艺人员编制审批,并对程序进行试切,在工件69个孔位进行打点,再由检查员确认。另外同心圆的作用为监控加工位置是否正确,加工完成,同心圆内圆应被加工掉,外圆φ229应该保留。

3)在孔位确认无误后,进行φ225孔的套料。套料69个孔尺寸至φ225,套料深度200mm深,大于板厚的1/2。套料时,采用试验已验证好的套料刀、切削参数、抬刀次数等,加工过程中时刻关注排屑是否顺畅。

4)在各孔中打入木楔(每孔打入4个木楔)。木楔成锥形,主要目的是当从反面套穿时,对芯料起到固定作用,避免芯棒掉落瞬间损坏刀片、砸坏工作台。

5)木楔固定完成后,翻转工件,以十字中心线为基准找正。并按照工步2)在反面重新打点、划同心圆,对程序再次进行验证。

6)从反面将φ225孔套穿,具体按工步3)执行。

7)打出芯棒,余料做好标记。打出时,首先在芯棒中心焊接一个螺母,然后使用吊环螺钉与螺母连接,并让行车带力。由钳工将木楔敲出后,行车将芯棒吊出。

工艺控制关键点为:

1)机床:需带内冷,压力≥1.1Mpa。除冷却作用外,可有效将铁屑冲出;

2)刀具:山特维克套料钻250489232R136478_D2,刀片WCMX06T308-58 235;

3)切削参数:V=100m/min,f=0.04~0.05mm/r;

4)抬刀排屑:视情况抬刀排屑,一般加工50mm深会进行一次抬刀,手动排屑。

5)工艺过程:分正反面两次套料钻穿,正面套料深度200~220mm之间;

产品按上述工藝加工后,效率明显提升。

4 经济性分析

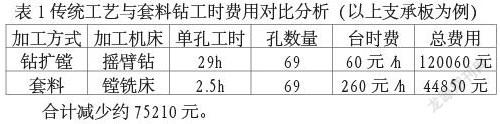

套料加工效率高,且提高了材料利用率,以上部支承板69-Φ225孔为例分析套料加工相对传统加工所提高的经济效益。

4.1 效率提升

传统的加工过程如下:划线,预钻孔→钻床加工至Φ80、扩孔至Φ120→镗床从Φ120加工至Φ225,加工一个孔的时间为29h,而工艺改为套料后,单孔加工时间约为2.5h。

4.2 材料利用率提升

改为套料后,芯部材料可以保留,用以加工支承柱法兰、销子等堆内构件其他材料。

芯部区域规格为φ189×368,共69件,合计重量5.2t,核电锻件材料单价约为28.5万/t,材料费用为148.2万元。

综上,上支承板孔加工改为套料后,可节约成本约155.7万元。另外堆内构件中还有堆芯上板、堆芯下板、堆芯支承板等其他板类零件,合计每台节约420万元。公司堆内构件年产2台,每年可节约成本820万元。

5 结束语

华龙一号堆内构件中板材的大孔系列的粗加工均采用套料技术,套料技术的引用大幅提高生产效率及材料利用率,且各零件的尺寸精度及形位公差均满足粗加工阶段的工艺要求。随着套料技术在华龙一号项目的大范围使用,东方武核在套料加工方面将会累计更多的宝贵经验,为后续EPR1000、CAP1400或其他项目中类似孔系的加工提供了技术和经验支持。

参考文献:

[1] 唐宗军.机械制造基础[M].北京:机械工业出版社, 2008.

[2] 乔小飞.深孔套料加工与套料刀体刀杆设计[J].金属加工,2011年第9期.

[3] 童幸生、徐翔、胡建华.材料成形及机械制造工艺基础[M].武汉:华中科技大学出版社, 2002.

作者简介:王永佳(1988.6),男,汉族,学士学位,工程师,东方电气(武汉)核设备有限公司,从事堆内构件制造工艺技术工作

张少威(1987.12),男,汉族,学士学位,工程师,东方电气(武汉)核设备有限公司,从事堆内构件制造工艺技术工作

刘俊(1988.03)男,汉族,学士学位,高级工,东方电气(武汉)核设备有限公司,从事堆内构件制造工作。