不同催化剂对四氯化硅加氢制备三氯氢硅的影响

2022-01-13杨伟强丁彦丽

杨伟强,丁彦丽,沈 峰

(新疆协鑫新能源材料科技有限公司,新疆 昌吉831100)

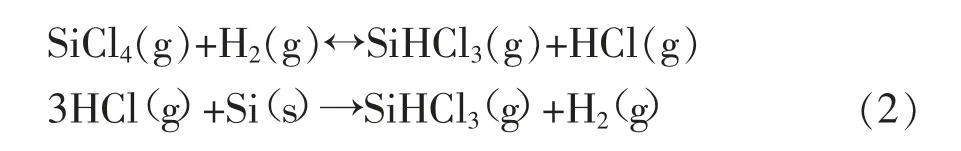

太阳能作为一种可持续能源受到全世界的广泛关注,太阳能工业最重要的原材料多晶硅的需求正在逐年增加。三氯氢硅(TCS)是生产硅基太阳能电池中高纯硅的主要化学原料,目前通过冶金硅的非催化氢氯化进行工业生产,然而这个过程会产生大量的四氯化硅(STC)[1-3],见反应(1)。因此,寻找一种将STC转化为TCS的有效工艺在环境和经济上变得越来越重要,STC加氢制备TCS已成为近年来基础科学和技术研究的焦点。

目前,四氯化硅的减少主要是通过氯硅烷的高温还原处理[4]。还有许多应用不太广泛的方法如:高活性还原剂(例如金属氢化物)的氢化[5],等离子体氢化[6,7]。这些方法都有各自的缺点,包括能耗高、生产成本高、有毒废物的处置、设备复杂等。

近年来,催化还原工艺取得了很大进展。相比于以往的技术,研究者通过寻求加入不同种类的催化剂提高四氯化硅的转化率,解决由热氢化或冷氢化等工艺带来的能耗高、转化率低、设备成本高等问题。

1 铜基催化剂

工业上通过冶金硅的非催化氢氯化生产TCS,温度高于350℃。这种非催化过程不仅效率低,而且会产生大量的STC。因此,在较低的温度下,提高TCS的选择性和产率,可以显著降低TCS的制造成本。因为许多有机硅单体或前体是在铜基催化剂的协助下进行催化生产,例如氯硅烷或ROH(R=CH3或C2H5)反应生成甲基氯或烷氧基硅烷(Rochow-Müller反应)[8],因此近些年有研究者将铜基催化剂设想作为高效催化剂用于STC催化生产TCS的工艺中。

丁伟杰等[9,10]研究了在固定床反应器中使用CuCl催化STC-H2-Si工艺。其主要涉及见反应(2),保持Si颗粒投加量恒定为10 g,改变CuCl的投加量使其与Si颗粒的质量比在1%~40%范围内变化,其反应温度600℃,pT=3 atm,H2/STC进料比=5,研究数据显示,当CuCl的投入量由硅颗粒质量的1%增加至10%时,STC转化率由6.6%提高至21.3%。进一步实验表明反应仅在沉积有Cu的Si粒子表面进行,反应催化活性位是Si粒表面的含有Cu-Si键的铜硅二元互溶物,主成分为Cu3Si。其既作为催化剂又作为固体反应物,表面提供硅源,与吸附的HCl反应生成TCS和H2。

2020年,Xin Li等[11]报道了蛋黄壳结构的CuOZnO-In2O3三金属氧化物介晶微球的合成,该微球可以用作催化制备TCS的有效催化剂。与单一CuO介晶不同,CuO-ZnO-In2O3中CuO相中铜原子上的电子密度可以通过控制引入的成分来很好地调节。CuO-ZnO-In2O3作为硅氢氯化反应制备TCS的催化剂,在STC-H2-Si工艺中表现出优异的催化性能,具有很高的硅转化率和TCS选择性。在温度为300℃,反应时间6 h,催化剂装填量为0.15 g;Si质量为10 g;氯化氢气体流速为25 mL/min。研究数据显示Si的转化率为66.1%,TCS的选择性为92.8%,TCS收率能达到61.2%。在相同的反应条件下,TCS收率比无催化剂的工艺提高了13倍。这项工作证明了用较少的STC实现催化制备TCS的可能性。

2020年,Hezhi Liu等[12]报告了基于CuO的三金属氧化物介晶(表示为CuO-M1Ox-M2Oy,其中M1、M2=Zn、In、Fe、Ni、Mn和Co)。当它们被用作硅氢氯化制备三氯氢硅(TCS)的催化剂时,这些CuO基三金属氧化物介晶显示出优异的催化性能。温度300℃,时间4 h,催化剂装填量为0.15 g;Si为10 g;盐酸气体流速为25 mL/min。数据显示TCS产率最高达到66.1%,Si的转化率为70.1%,TCS的选择性为94.3%。得到的超结构介晶在不同金属氧化物之间具有丰富的纳米异质界面,可以促进电荷转移,导致表面Cu离子上的电子密度增加,更重要的是,观察到CuO在界面附近存在压缩应变和拉伸应变,有利于气体HCl的吸附和活化。这两个因素可增加活性物质CuxSi的形成,从而促进了STC催化加氢制备TCS的进行。

2020年,Zhibin Yang等[13]报告了一个具有核壳结构和介晶结构的催化系统Cu2O@CuOMC,Cu2O@CuO由于介晶和核壳结构的结构优势,在硅氢氯化转化为TCS过程中表现出优异的催化性能。反应条件:温度300℃,时间6 h,催化剂装填量为0.15 g,Si质量为10 g,盐酸气体流速为25 mL/min。实验结果表明Si转化率为58.9%,TCS的选择性为93.9%,其TCS收率达到55.3%。

2 镍基催化剂

关于镍基催化剂催化STC加氢制备TCS的反应研究,最早在1996年由Holger Walter等[14]进行了较为全面的报道,不仅给出了以Ni2Si为催化剂的反应机理,而且使西门子的闭式氯循环成为可能。

2003年,沈祖祥[15]等将粉末状Ni与硅粉混合物在H2气氛下与STC进行反应。实验条件:H2与STC摩尔进料比1∶10,反应温度为400~500℃,压力为1.2~1.5 MPa。发现STC转化率随温度、操作压力和H2/STC进料比增加而增加,STC转化率最高为35%。缺点是该催化剂的稳定性较差,活性组分易流失结块。

2011年,路新龙等[16]提出使用负载型镍催化剂,在催化剂负载时加入沉淀剂,降低催化剂活性成分的流失。结果显示STC转化率为25%~35%,TCS选择性为98%~100%。

2015年,郑静[17]采用浸渍法制备了三种负载型镍基催化剂Ni/HZSM-5,Ni/γ-Al2O3-1,Ni/γ-Al2O3-2,并将该类催化剂应用到STC氢化反应制备TCS的活性研究中。研究数据显示,Ni/HZSM-5具有较高的催化性能,最佳反应条件为催化剂负载量为硅质量的10%,反应温度为850℃,反应压力为0.3 MPa,H2/STC进料比为4,空速为5000 h-1,STC的转化率仅为16.69%。

3 碳基催化剂

碳基材料因其有趣的特性而被广泛用作催化剂,储能和生态应用中的无金属催化剂或载体[18-20]。通常,认为它们的高表面积,尺寸,形状,孔隙率以及通过化学功能设计引入额外部分的可能性对于丰富含碳材料的催化活性至关重要。近些年有研究者将其应用到STC制备TCS的反应当中。

2012年,Lee等[21]在固定床反应器中使用一种新型的碳基催化剂进行了STC-Si-H2体系的研究,发现催化剂与硅颗粒的混合效果对反应活性有很大影响。催化剂与硅颗粒的接触越紧密,反应活性越高。获得的金属-碳复合材料具有更多的缺陷位点,能够增加TCS的产率。在催化剂与硅粉充分混合,反应温度为650~750℃,H2/STC摩尔比为5.6,TCS产率能达到20%左右。

2014年,Shunmin Ding等[22]研究了活性炭(AC)负载的Co(Co/AC)催化剂用于STC加氢制备TCS。选择AC作为支架的原因是因为其孔隙率高、表面积大、耐化学和机械性能好、热稳定性好、成本低。催化结果表明,在Co(2.0)/AC催化剂在750℃时具有良好的分散性和催化活性,TCS产率为13.8%。此外还表现出良好的稳定性,因为催化活性在600℃时至少保持100 h,在750℃时保持30 h。但该类催化剂的孔径易被堵塞,循环利用率差。

2015年,Do-Hwan Kwak等[23]为了提高STC向TCS转化的催化性能,对有序介孔碳(OMC)催化剂进行了水蒸气预处理。OMC的比表面积、孔径和孔体积随着预处理温度的变化而显著变化。蒸汽预处理的催化剂在500℃表现出高比表面积(约1476.4 m2/g)和孔体积(1.89 cm3/g),这导致TCS最高转化率为10.8%,未经处理的裸OMC转化率仅为4.3%。这说明OMC蒸汽预处理可能会增加活性氧物种,从而促进C-O-Si活性位点的生成,促进STC向TCS的高转化。

4 结论与展望

在过去十几年中,催化还原工艺极大地提高了STC向TCS转化的产率,使TCS的非催化生产转变为催化生产,并使这种生产过程更加有效。特别是铜基 催 化 剂 如:CuO-ZnO-In2O3、Cu2O@CuOMC、CuO的三金属氧化物在STC-H2-Si工艺中表现出优异的催化性能。在300℃的低温下反应,TCS最低收率能达到55%,远远高于现有工艺的25%[24]。

虽然以上催化剂都具有很好的应用前景,但还存在一些差异。碳基催化剂与镍基催化剂在STC氢化反应制备TCS中催化性能较差,TCS收率较低,通常需要高温条件,反应时间较长。对于碳基催化剂来讲,虽具有发达的孔隙结构所以它的吸附性能良好,但孔结构不易控制,孔径小容易被负载的金属所堵塞,在加氢反应中反应转化率不是很高。镍基催化剂的稳定性较差,活性组分易流失结块,长时间对反应器内壁会造成一定的损伤。而铜基催化剂在STC氢化制备TCS方面显示出明显的优势,是未来研究的重点方向。

总之,这些研究结果为开发稳定有效的STC加氢催化剂提供了非常有前景的潜力,对未来设计和开发新型、低成本的催化剂、实验方法的可用性,为多晶硅行业在清洁能源和其他技术市场上提供了巨大的机会。并且可以促进对多晶硅工业反应的更深入了解。