电石生产工艺故障预警研究

2022-01-13彭江伟

彭江伟

(天能化工有限公司,新疆 石河子 832000)

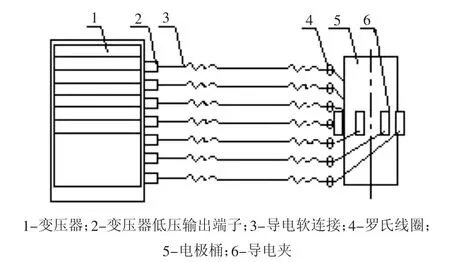

在电石生产工艺中,每台大型密闭电石炉配套3台变压器及3台电极桶,每台变压器上7组低压端子分别与电极桶上7组导电夹相连,导电夹是变压器与三相电极之间联通的元件,在生产中主要通过导电夹与电极桶联通作功,导电夹与电极桶之间通过的电流随导电夹和电极桶接触的导通性而改变,导通性好,则该导电夹通过的电流在使用中接近各组导电夹正常使用时的平均值,生产比较稳定,企业可以最大限度地实现智能化生产控制,通过合理利用自动化控制系统实现精确控制,对关键工艺环节合理操作,从而达到安全稳定生产的目的。

1 电石生产工艺现状

1.1 电石炉简介

电石炉按一定的配比将石灰和炭料混合上到4楼环形加料机的12个料仓内,通过13根料管(每相电极均布4根,中心设置1根)送入炉内。炉料在电极周围自上而下地形成凉料、热料、炽热料、半熔融料、熔料的料层结构。在电阻热和电弧热的作用下于炉内熔池中生成电石,化学反应式如下。

反应温度为1850~2200℃,反应温度的高低决定于炉内CaC2生成量的多少。

冶炼中,电极通过自动或手动模式进行升降,以保证定值电压或电流的稳定。电石炉在额定的负荷状态下平稳运行。同时要保持三相功率的平衡。电极的消耗通过启动压放系统定时补充。

1.2 主要设备清单

电石炉生产过程中关键设备见表1。

表1 电石生产关键设备

1.3 电石生产工艺现状

电石炉导电夹监测中,由于电石炉导电夹工作时带电和高电流的特点,无法观察到其内部触点和装置的情况,对单个导电夹检测没有较好方法,且一般的检测设备难满足安全条件。又因为电石炉电极耦合作功,电极温度高,并有明火,导电夹外部有护屏保护遮挡,导致电石炉电极导电夹一直无法直观有效检测,只能在导电夹完全损坏故障时才能发现。

当导电夹遇磨损、掉道脱槽、发热变形等故障时,导电夹与电极桶导通性变差,造成导电夹与电极桶之间发热变形,最后导致导电夹与电极桶脱槽或卷铁皮,严重影响生产并且产生安全隐患。在生产控制过程中,虽然能够实时达到智能化控制的目的,但是在调整生产参数、保证电石产品质量、安全可控性方面还存在诸多不合格因素,如响应不及时,工艺数据的变化可能会降低工作效率,还有可能存在影响安全生产操作的因素,增加人为操作的不稳定性,对操作人员的生命安全及企业环境存在影响。电极在炉内的升降与深度对整个电极的电流与功率都存在影响,当操作人员依据经验判断时,就可能产生不安全因素,如升降不及时影响电石生产与产量问题,增加了能耗,还会造成压放次数不合理,影响产品质量。智能生产异常的问题,当运行过程因负荷的偏差、负载的偏差而出现异常时,将导致智能化控制系统不能及时跟踪参数,造成控制系统不能及时处理故障。本文以电石生产工艺中使用的电极预警为例,应用了大量数据采集及建模工具提取了部分偏差较大的数据进行故障预警分析,在生产过程中发现预先的故障预警可以起到极为重要作用,使得各项工艺参数得到了提前分析比对,通过远程人机交互系统,实时提示监测到的预警信息,具有极高的实践应用价值。

2 电石生产工艺故障预警的设计

为解决检测净化系统水样监测的问题,技术人员针对上述电石炉导电夹故障检测方法的局限性,设计了一种利于生产工艺操作、可以实时检测、及时监测故障及提前警示的基于罗氏线圈的电石炉导电元件故障预警方法。

公司使用的电气元件罗氏线圈是将导线均匀地绕在非磁性材料框架上,具备多元电气控制元件的功能,可以代替人工取样并监测电流数据,真正让电石生产实现系统的可视化操作与预警。首先基于DCS控制系统使得数据采集具有优选可预测性,让通有大电流的导线垂直穿过线圈的中心,通过被测载流导体所产生的磁通的变化,感应出能反应被测电流大小的电流信号。利用其工作原理,采用罗氏线圈对变压器输出7组导电夹测量电流,对所测电流大小进行记录,并通过DSP数字信号处理器处理后,经由RS485通讯传输信号转换器上传至集中控制系统或便携式控制器上位机中,通过上位机软件对导电夹电流信号进行采集、记录。上个月每日每时采集整点电流数据共计24个电流值,进行求和,进行平均计算后作为当日电流数值。上个月每日求得平均值,分别记为每日平均值,由上个月每日进行累计求和得到,求出上个月每日平均电流值,作为当月每日每时电流采集整点平均值的参考对比值。当月采集方法同上,记每日每时电流平均值,将当月当日电流平均值与上月平均参考比较值进行对比,当偏差小于10%,不提示预警信息;当偏差大于10%,则提示报警信息。

在电石炉变压器输出侧电流检测出7组导电夹中第n组导电夹当日平均电流计算值与对应编号导电夹对应上月的日电流平均参考对比值进行对比判断,判断出异常电流的电极导电夹。

电石炉导电元件故障预警方法中逻辑方法示意图见图1,由图可以看出电石炉导电元件之间的逻辑连接关系及逻辑实施。

图1 电石炉导电元件故障预警方法中逻辑方法示意图

采用数据对比时,最大限度地得到了与真实数据的当月电流与电压数据的累计值与理论值的对比,更具有数据的逻辑推理性。

3 出现的问题及措施分析

电极是极为关键的电气元件之一,其准确性具有极强的耦合性,是非线性的,可以依据生产情况有多种可变的因素及测点分析。对于非线性的一些元器件,可能因其自身结构、特性等原因产生不同故障,所以本系统提出了一种解决异常偏差在同一时间段内比对而产生的多元状态估计的故障预警模型,多元状态估计可以采用参照对比的逻辑思路,对故障数据采集后,归类分析,同时可能提供一组详细的数据逻辑分析,采用此方法可以利用智能操作平台数据采集的优越性,快速诊断及采集故障电极故障率,并依据数据在不同时间段的状态偏差分别描述元件正常状态的分析与模型,检测状态和估计状态之间不同的偏差,将代表其值域范围的故障报警。针对电极电流偏高限值的问题,可以采用提升电极位置(每次不超过50 mm,电极位置小于1200 mm);降档(每次降低1档,速度30 s/档,可以连续降档)的处理方法;针对电极糊柱度电极消耗过快的问题,可以采用添加电极糊(300~500 kg/次)的方法;针对炉膛压力降低及升高的问题,可以采用降低粗气风机频率(0.5 Hz/次或1%/次)或增加粗气风机频率(0.5 Hz/次或1%/次)。

电极电流达到设定值时,或比某相电极的电极位置低300 mm,开始分4次放料,第一次下料量至少将电极端头覆盖500 mm以上(哪相电极位置最低,哪相电极先下料),其余3次可根据料面温度及电极的吃料情况进行下料,两次下料之间,电极不能起弧,从测量孔观察火焰颜色必须是暗黄色,最后一次放料时将3楼半的针型阀全部拔开实现连续放料。

送电后每半小时必须测量一次电极糊糊柱高度,并保证其高度,送电后达到一定电流时,将糊柱高度加至期望高度,这些都是电石炉生产中的一些工艺预警值,而电石炉生产工艺中可能出现的问题很多,还需要依据不同的经验进行处理。可以采用数列等差估算的方法,优先考虑小段偏差较小的数据,对其进行分析,消除数据之间可能引起偏差的原因,如电极过短、电极材质不符合等,使得全部的数据采集更具有标准性和可比较性。同时对于出现的预警数据采用当前日期前30个工作日的数据实时比对,确定残差报警的预估性,采用曲线、矩阵、信息、方差等逻辑方法对数据进行合理的计算分析。故障分析树也是一种分析方法,是安全系统预警过程中常用的分析方法之一,事故分析从可能发生的事故开始,采集可能出现故障事件的原因及逻辑关系,通过上述比较的方法进行数据之间的不断调整及误差分析,借助检测经验及合理的数据采集曲线,不断提高预警的可靠性与合理性。在异常诊断层面的故障及系统中参数的实时获取层面,通过工业数据的分析仪表及数据加工、处理与存储方法,提供了格式化检验平台,并可以通过设置层级来处理相关信息。检查单点及系统的共有故障,再逐步排除相关数据的异常,可以在两种实时状态中进行分析,即生产运行状态及报警采集状态,更利于数据的契合性,同时为操作人员提供了有力的帮助。

4 取得的效果分析

本次改造及应用过程中,主要是借助罗氏线圈测量变压器输出侧7组导电夹的电流初始信号并通过DSP数字信号处理器处理,通过每日每时采集计算和每月每日计算出的数据相对较为准确,考虑到电流因档位、时间、运行周期等的平均电流数据作为对比数据,并可以根据实际情况,对每一时间段的平均值进行对比,这种测量电流的故障预警方法虽然不是唯一方法,但也较为精准可靠且是实时预测及判断导电夹故障预警的方法之一。它解决了导电夹完全损坏才能判断故障或异常的问题,使生产运行安全可靠,可广泛应用于不同工业电石炉的生产过程及电气元件的检测和控制。

判断出异常电流的电极导电夹,如果当日值与平均值有偏差,或与电流参考值对比时,偏差值大于10%,需要提示报警“请注意,第二组导电夹异常,请停车检查!”。同时可以判断出异常电流的电极导电夹是否异常,其偏差的对比值可以根据电石炉、变压器、导电夹等的大小、运行情况、实际生产性能有所不同。

5 结语

综上所述,电石炉变压器重瓦斯、有载开关故障,电石炉变压器自动分闸,电石炉净化系统净气风机无运行信号,联锁电石炉变压器分闸的若干设计,都可以对电石炉生产工艺完善,提出更为合理的故障预警,从而达到安全稳定生产的目的。