树脂生产过程节能改造小结

2022-01-13孟维庆

孟维庆

(唐山三友氯碱有限责任公司,河北 唐山063305)

唐山三友集团氯碱有限责任公司(以下简称“三友氯碱”)主要生产烧碱、普通树脂、专用树脂等产品以及二氯乙烷等副产品。2020年三友氯碱专用树脂生产系统随着2万t/a技改扩产项目正式投运以来,产能大幅提高,总生产能力已达到9万t/a。

随着中国氯碱行业生产技术水平不断提高,经济效益明显提升,节能水平也上了一个新台阶[1]。本文主要叙述专用树脂生产过程中所采取的一系列节能降耗优化措施和成果。

1 专用树脂聚合原理及流程

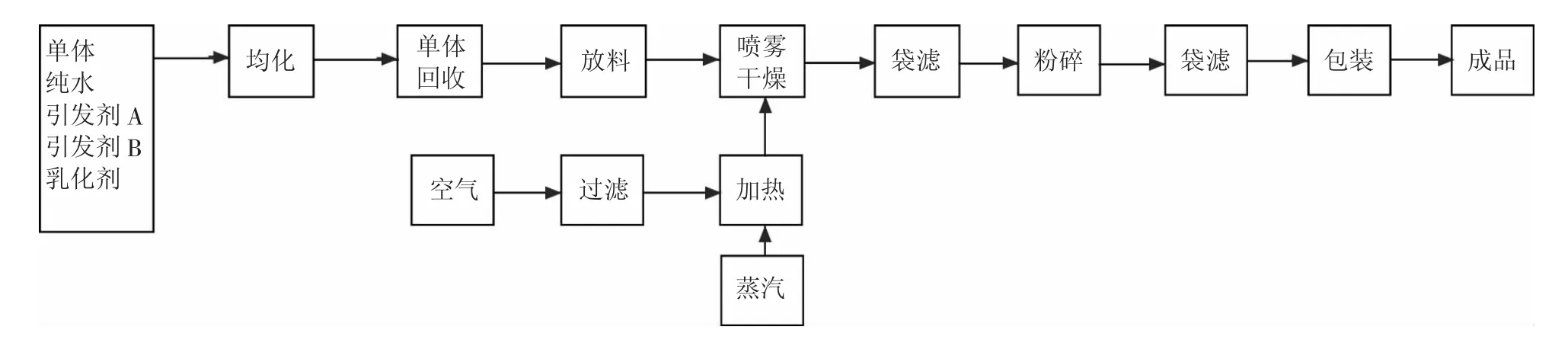

微悬浮聚合与一般悬浮聚合一样,其机理均属连锁反应,反应机理可分为链的引发、链的增长和链的终止3步。氯乙烯微悬浮聚合是以油溶性的偶氮化合物和有机过氧化物为引发剂,并与氯乙烯、乳化剂和纯水进行预混合,经机械分散使之成为1.0~2.0μm粒径的稳定分散液,然后进行聚合。聚合反应机理示意图见图1。

图1 微悬浮聚合反应机理示意图

聚合反应结束的胶乳经过雾化器的高速离心力被甩成分散的雾状液体流,再与热空气并流均匀混合进行换热和传质过程,使胶乳迅速成为干燥的粉状树脂,然后经过超微锤式粉碎机粉碎成1.0~2.0μm的糊树脂后包装成型。具体工艺流程框图见图2。

图2 专用树脂工艺生产流程框图

2 分散罐搅拌机封水回收利用

2.1 分散罐搅拌机封水回收利用的改造背景

聚合工序5种原料加料过程中首先经过分散罐充分分散后再由分散泵打至聚合釜内,其中分散罐搅拌主要起到分散溶解加料分散液,使5种分散液原料充分混合后进入聚合反应,以保证聚合反应均匀稳定的作用。分散罐搅拌在聚合过程中起到关键性作用,而搅拌机封水主要用于对搅拌机封的冷却,保护机封。此分散罐搅拌机封水进水由纯水泵提供,机封水出水则直接由出水管线排至厂房内地沟。分散罐搅拌机封所用机封水与聚合反应加料所用工业用水为同一介质,并且分散罐搅拌机封水为常开状态不可回收,所以分散罐搅拌机封水每天消耗车间工业用水近40 t。

2.2 分散罐机封水回收利用后的技改成效

为了既能保证分散罐搅拌机封水系统正常运行,又能将车间工业用水的消耗降至更低,经过反复论证研究和对分散罐搅拌机封水回水的分析监测,发现机封水回水的水质完全能够达到回收利用的标准。鉴于此,对机封水回水管路进行改造,将原来分散罐搅拌机封回水由二楼罐顶直接接至聚合釜釜底工业用水储罐,不再直接排入地沟,减少了地沟废水排放量,避免了工业用水的浪费,提高了工业用水的利用率,平均每天可以节约工业用水近40 t,预计年创效益约十万元。

3 聚合工序夹套伴冷供水系统的改造

3.1 改造背景

微悬浮生产专用树脂和悬浮法生产普通树脂的工艺原理相同,悬浮法所需的分散剂、引发剂保冷和微悬浮所需的引发剂A、引发剂B及整体的聚合反应都采用的是夹套伴冷。保冷效果的好坏直接影响参加聚合反应的各种助剂的活性,而且还会决定聚合反应放热过程中热量移除的快慢,尤其是在季节变化用水量变大的情况下,助剂保冷效果就会下降,聚合反应也会出现抢水现象,甚至最终影响反应后成品的质量。

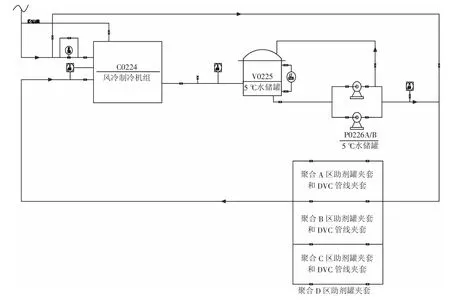

此次胶套供水系统改造主要针对夏季与冬季聚合反应用水的区别来进行改进,即在保证良好的伴冷效果前提下,增加1套小型风冷机组与原有5℃机组进行轮换制冷,通过2套机组轮换来降低发电机组的工作耗电量。

3.2 技改成效

新增小型5℃水风冷机组采取的是氟利昂制冷,共有大小6台压缩机,根据所需制冷量自动运转,保证聚合工序的正常伴冷所需量。具体工艺流程示意图见图3。

图3 5℃水风冷机组工艺流程图

此风冷机组主要为冬季聚合工序生产运行时提供伴冷水,生产系统在冬季运行时,管线夹套的伴冷需求明显低于夏季。经过对聚合反应的长期监控,发现聚合反应此时间段相对用水量为最大值,而用水温度和用水量由新增小型5℃水风冷机组提供可完全满足需求,既能保证聚合反应热有效及时的移除,维持反应平稳,小型机组的运行也大大降低了耗电量。经对比核算发现,风冷机组的投用可以节约电费约100万元/a。

4 单体回收系统运行过程中的节能优化

4.1 单体回收系统节能改造前的运行流程

为减少聚合反应后胶乳对聚合釜的占用时间,缩短聚合釜的生产周期,三友氯碱在扩产后采用釜外回收的方式对胶乳进行单体脱除,主要通过出料槽的自压回收和真空脱除槽的强制回收对聚合釜出料后的胶乳进行氯乙烯的脱除,进而提高设备利用率,达到了提产增效的目的。釜外回收装置主要是加装在原有聚合釜和放料罐中间的一系列回收转料设备,将聚合工序的单体回收程序由原来的釜内操作改为釜外操作,即在出料槽和真空回收槽中来完成。聚合结束后含有未反应VCM的胶乳在聚合釜内进行一定的升温和回收操作后,通过出料泵送至出料槽,在出料槽内进行胶乳的自压回收。待出料槽压力回收到工艺设定值时,槽内胶乳由槽底经胶乳传送泵转料至真空回收槽,在真空回收槽内进行强制回收,在真空泵的深度真空作用下进一步脱除残留氯乙烯,回收结束的胶乳自槽底由胶乳传送泵送至胶乳缓冲罐,再从缓冲罐由胶乳泵送至放料罐,进而供干燥粉碎、包装等后面工序。

4.2 单体回收系统节能改造后的实施效果

该单体回收系统的投用将聚合釜的生产周期降低了3~5 h。通过对回收后的胶乳及成品进行各项指标检测,其中树脂国标指标未出现明显波动,通过GPC检测数据显示釜外回收投用后树脂小分子数减少,分析原因可能是釜外回收的高温时间短,产生的小分子较少。回收后的胶乳pH值由于中和剂加料流量计计量不准确导致加入量波动较大。另外,针对釜外回收正常试运行后,树脂生产的纯水消耗有所增加。

为使胶乳中未完全反应的气态氯乙烯最大限度的挥发回收,出料槽和回收槽采用三层后掠式搅拌进行胶乳回收过程中的搅拌分散,其中全生产周期的搅拌机封回水外排。因此为了降低机封水回水的浪费,公司结合实际生产过程对工艺流程进行优化改造,将机封回水通过管线改造,机封水回水回收再利用,降低了工业用水的消耗。另外针对中和剂加入计量不准问题,由原来的流量计计量改为液位计量,避免了中和剂浪费和胶乳pH值不稳等现象。回收过程中为出料槽和真空回收槽回收的氯乙烯经压缩精馏处理后循环再利用,整个流程无污染无外排。

5 管线冲洗流程的优化

微悬浮法分散加料最主要的特点就是所需5种原料同时加料,在整个加料过程中要保证不同原料的加料百分比一致,这样就可以达到原料的充分均匀混合,提高聚合反应的稳定性。在分散加料结束后为减少物料浪费同时提高加料量的精确度,而且也防止残余助剂原料在管线内自聚,系统自动对引发剂等助剂管线进行管线冲洗,并且与助剂原料一并加至聚合釜内参加反应。

经过系统长时间运行发现,分散加料管线即便在管线冲洗后仍有较严重的管线自聚现象,这样不仅会影响正常的系统加料,严重时导致加料不畅,而且还会浪费大量人力及时间对加料管线进行人工清理,降低了系统利用率,所以车间决定对加料程序尤其是工业用水的加料程序进行优化,来改善以上弊端。

加料程序的优化主要涉及工业用水的加入方式,即在不改变原有聚合反应水油比的前提下,将工业用水总量分成两部分加入,即绝大部分在原料加料时一同加入,剩余一小部分则在整体加料结束后再由分散罐加入釜内,这样相当于增加了管线冲洗水量又不影响整体聚合反应,达到对分散管路的充分冲洗,尽可能地降低管线的自聚现象。经过一段时间的数据跟踪,发现此次加料程序的优化,不但对分散效果和聚合反应没有影响,而且在一定程度上降低了助剂残留在管线自聚的程度,提高了系统稳定性和系统的利用率,延长了拆检清理周期,提高了系统产能,达到了节水降耗增产的多重效果。

6 结语

(1)分散罐搅拌机封水的回收利用,从环保角度降低了生产现场的水资源外排,节约了工业用水的消耗量。

(2)5℃水风冷机组的设计及投用,既保证了生产系统的稳定,又避免了冬季不必要的电能浪费,创效明显。

(3)除了以上技改程序,近期生产过程中还针对聚合釜的釜温串级调节、聚合釜氮气加压、助剂罐的喷淋式冲洗等均有所调整,一定程度保证了生产安全及稳定,也达到了节能降耗的目的。