某密封器件内部颗粒物分析

2022-01-13龚国虎梁栋程刘云婷何志刚

龚国虎,梁栋程,刘云婷,何志刚

(中国工程物理研究院计量测试中心,四川 绵阳 621999)

0 引言

在密封电子器件生产过程中,由于生产操作人员的素质、生产原料、产品控制方法、生产环境和生产装配工艺等原因,容易在器件内部产生颗粒物[1],随着电子产品小型化、集成化的高速发展,产品结构越加复杂,生产工艺涉及装配工艺众多,生产工艺难度大、工序繁多,使得器件因为生产中的某个环节控制不到位而产生颗粒物[2]。器件中的颗粒物所导致的故障具有较强的突发性和随机性,在某些力学环境或者失重等情况下容易引起颗粒物不规则运动而引起内部电路故障失效[3-6]。

内部多余物已成为影响密封器件可靠性的关键因素之一,对其进行准确判定就显得十分重要。在DPA检测过程中,需要将密封器件开封进行内部目检,然而,针对密封器件开封,现在大多是采用机械打磨或者剪掉密封边缘的方法,无法完全保证不引入外部多余物,特别是采用砂轮打磨的方法时容易将外部颗粒引入器件内部。因此,结合X射线检测和PIND试验结果来分辨开封引入和工艺过程存在问题就成为了保障检测结果准确性的最佳途径之一。在先期进行的某密封器件X射线检查和PIND试验筛选试验样本中,按两项试验两种结果设计4组试验进行开封及后续验证与分析试验对比,目的是观察颗粒物的外观形貌特征、确定颗粒物成分来分析颗粒物来源,为密封器件颗粒物的准确分析提供技术支撑,从而保障颗粒物检测结果的准确性。

1 颗粒物分析

1.1 颗粒物检测方法

目前颗粒物检测的方法主要有X射线检测、颗粒碰撞噪声检测(PIND)、马特拉法[4-7]、封帽前显微镜检查、器件开封后多余物寻找等。彭勇等在文献[5]中提出了利用对比标准件和被检件的CT图像来判断颗粒物的思路,在实际的检测中受到器件内部复杂结构、仪器检出限和检测时间等因素的影响,使用该方法检出颗粒物效果不太理想。检测行业目前主要通过X射线检查、PIND试验等无损的方法来检测颗粒物。

1.2 分组试验

选取国内某厂家生产的储能焊封盖器件进行试验,选择储能焊封装器件作为试验对象是因为该封装器件开封可以采取斜口钳剪边而非打磨的方式,降低所引入外部多余物的风险,有利于内部多余物的准确找寻,以判断多余物的成分和引入途径。试验器件分为4组:

1)PIND和X射线检测均不合格(编号为391、321、634、637、615);

2)X射线检测不合格,PIND检测合格(编号为354、664、327、673、338);

3)PIND检测不合格,X射线检测合格(编号为459、599、221、323、620);

4)PIND和X射线检测均合格(编号为602、648、592、606、591)。

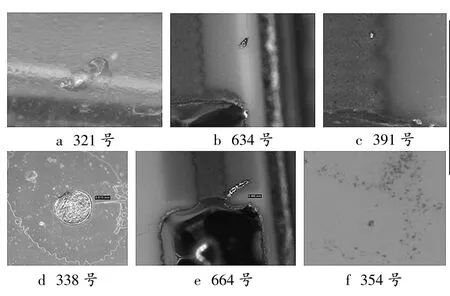

对组1-2两组器件进行X射线检测时发现颗粒物的典型形貌,如图1所示。

图1 组1-2 X射线检测的多余的典型形貌

通过斜口钳或剪刀等工具直接剪掉焊接部位后取下外壳。开封过程中需要特别注意手指和器件外围颗粒物的清除,剪边后可以借助封口胶等物品清除器件外部可能存在的颗粒物后再在观察区域取下外壳。

开封后组1-3 3组器件均发现颗粒物。开封后所探寻的颗粒物典型形貌如图2所示。

图2 开封后所探寻的颗粒物典型形貌

按照试验预计,第四组器件开封后不应该找寻到多余物,但是591号样品内部却探寻到颗粒物的存在,这个结果与前序筛选试验的结果存在差异。初步分析认为这种情况是开封引入外部多余物或者开封导致原本不可动颗粒物成为可动多余物的概率较大。

1.3 颗粒物成分分析

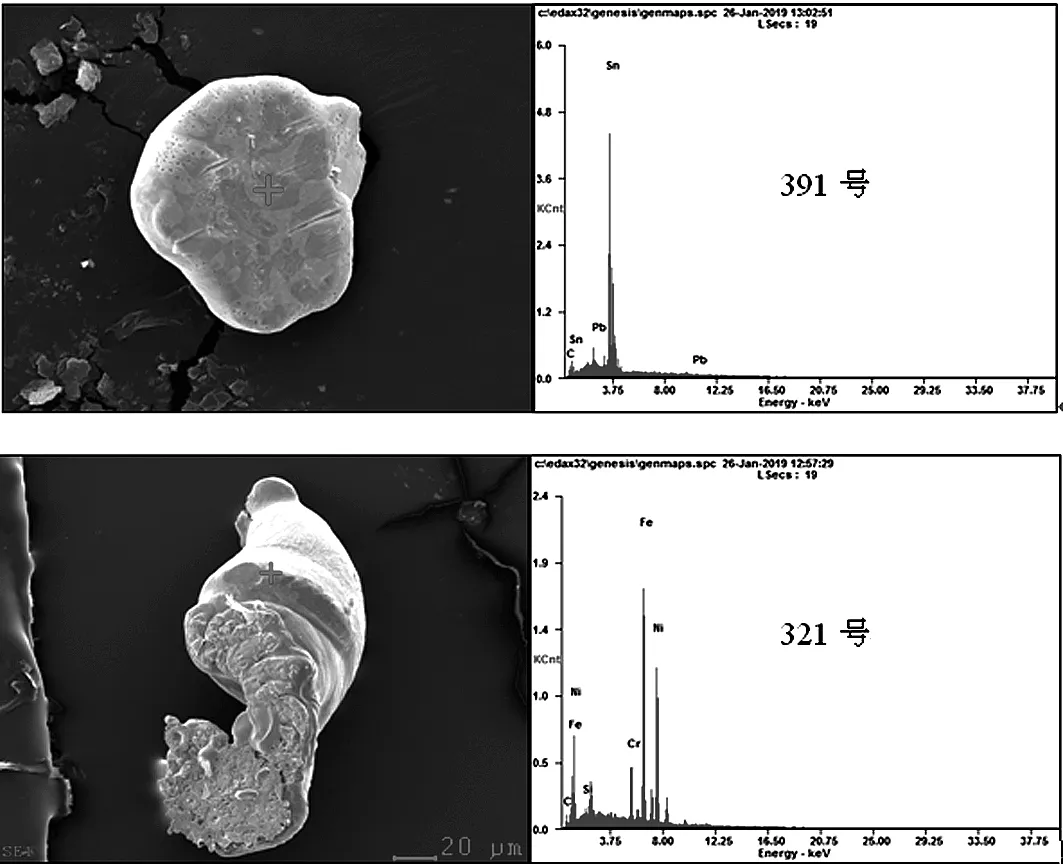

对颗粒物进行扫描电子显微镜(SEM)及能谱分析试验,由于所探寻的颗粒物都很小,在将颗粒物转移的过程中需要十分小心,避免沾污和操作不慎颗粒物遗失的情况。对组1-3探寻到的颗粒物进行能谱分析,发现颗粒物的主要成分要么是Sn、Pb,要么是Fe、Cr、Ni成分,典型颗粒物的SEM形貌及成分如图3所示。

图3 典型颗粒物的SEM形貌及成分

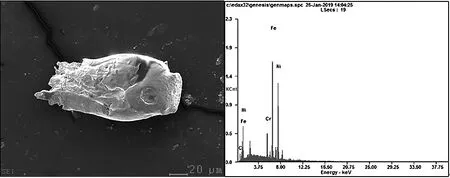

对591号样品进行SEM观察及能谱分析,确认颗粒物主要成分为Fe、Cr、Ni,该颗粒物的SEM形貌及能谱成分结果如图4所示。从电镜形貌观察发现:该颗粒物一端表现为熔融光滑形貌,另外一端呈现如图5所示的撕扯拉伸迹象。该颗粒物并无划痕或剪切纹理,所以确定该颗粒物并非外部引入。

图4 591号内部颗粒物的SEM形貌及成分

图5 591号样品颗粒物拉伸撕扯迹象形貌

针对591号样品所发现颗粒物X射线未检测到的情况进一步地实验:将粘于导电胶带上的该颗粒重新放入器件的不同位置,并盖上原封装盖进行X射线检查,颗粒处于基板表面、壳盖,顶角附近、焊缝位置的颗粒都能通过X射线检查出来,处于基板侧壁时,需多次移动位置并选取合适的放大倍数才可能观察到,故推断颗粒位于焊缝侧壁边缘。

对壳体焊缝及侧壁进行显微镜和SEM检查,发现有如图6所示与本次发现的颗粒较为吻合的脱离痕迹位置,而且该位置附近SEM检查发现还存在未脱落的熔焊物迹象。

图6 591号颗外壳侧壁颗粒物脱离处形貌

2 试验结果及分析

组1-3的样品内部Fe、Cr、Ni颗粒物成分和封装壳体的成分是一致的,因为颗粒物均呈现较为规则、表面为熔融光滑形貌。而且采用剪边的方式不会产生打磨颗粒物,故确定该颗粒物并非开封引入的外部多余物,该器件采用储能电阻焊封装。储能焊的过程中由于接触电阻过大等原因,会因为能量过于集中而造成打火现象,容易产生焊接飞溅[8]。故Fe、Cr、Ni颗粒物是因为在储能焊过程中焊接飞溅所产生的。开封过程中不会产生Sn、Pb成分的颗粒物质,分析工艺流程确定Sn、Pb颗粒物是由于混合电路内部将电容及密封晶体振荡器焊接于陶瓷基板电路时形成的Sn、Pb焊料飞溅颗粒物。

591号样品存在固定于壳体边缘的电阻焊时溅出的熔融态物质,飞溅物本来与壳体紧密结合,所以X射线和PIND试验无法发现该物质,由于开封时斜口钳剪掉焊接区时,外壳边缘形变而产生应力后该颗粒脱落掉入器件内形成可动多余物。密封混合电路对于未在芯片表面的颗粒物要未固定住或者看不到轮廓的熔融物才会判定为多余物,所以该颗粒物在DPA内部目检试验时候不应该判为不合格。

3 结束语

对PIND和X射线检测两项试验的4种筛选结果的样品开封后探寻颗粒物,对于X射线检测或PIND检测不合格的样品均探寻到外表光滑具有熔融迹象的Sn、Pb或Fe、Cr、Ni成分颗粒物,两种颗粒物分别在陶瓷基板电路焊接内部元件以及外壳储能电阻焊封装过程中引入。X射线检测和PIND检测均合格的一只样品开封后发现存在Fe、Cr、Ni成分、外表光滑熔融态的颗粒物。该颗粒物为开封过程中外壳形变产生应力使得壳体边缘被固定住的储能焊封装飞溅物掉落而成的可动多余物。