A/D 转换器强化试验仿真技术研究

2022-01-13罗俊刘丹妮谭骁洪吴兆希应广祺

罗俊,刘丹妮,谭骁洪,吴兆希,应广祺

(中国电子科技集团公司第二十四研究所,重庆 400060)

0 引言

A/D转换器可实现模拟信号输入、数字信号输出,在光通信、电子对抗、控制侦查和雷达接收等技术领域有着不可替代的关键作用。作为各种军用装备系统不可或缺的器件,A/D转换器的可靠性也直接影响了装备系统的整体可靠性指标。但目前传统的事后可靠性试验方法,不能在研制阶段及时地暴露器件缺陷,而且试验周期长、效率低、耗费大和环境应力条件单一,更有可能因为缺陷暴露不彻底,使问题器件通过筛选和测试,导致装备系统在实际的工作环境下存有质量与可靠性风险,从而制约了A/D转换器在相关领域的重点工程中的国产化配置。

强化试验是一种通过施加强化环境应力快速地激发失效,暴露产品薄弱环节的高加速试验技术,旨在快速地激发试件的潜在缺陷,寻找极限应力,健壮产品设计,具有缺陷激发彻底、高效等特点,可快速地消除隐患,加固薄弱环节,提高产品的质量与可靠性[1-4]。作为先进的试验技术,强化试验技术在美国等发达国家已被广泛地应用,而国内开展可靠性强化试验的研究仍处于起步阶段,尤其对于器件级产品的可靠性强化试验方法缺少研究,对敏感应力及应力组合的施加方式缺少合理的确定方法。

本文对国产A/D转换器在多应力条件下的强化试验技术进行研究,探索基于失效物理的仿真方法在国产A/D转换器多应力强化试验设计中的应用,以期提高国产A/D转换器的质量与可靠性,促进A/D转换器在关键领域的国产化配置进程。

1 研究对象的基本信息

1.1 器件基本概况

本文选取的A/D转换器为采用主流工艺和转换形式的逐次逼近型八选一输入8位AD转换器,该器件采用CMOS工艺生产线制造,采用28引脚双列直插金属陶瓷封装,是一款采用目前主流硅栅非自对准CMOS工艺开发的国产A/D转换器。

1.2 器件敏感应力评价

应用应力敏感性模糊评价的方法,根据器件在实际使用中可能会遇到的应用环境,选择温度、湿度、振动和电应力4种应力作为评价对象。在评价中综合地考虑了应力对产品性能影响的风险等级、应力对产品的失效机理的影响程度和应力所导致的失效比例3个条件。首先对A/D转换器的应力敏感性进行评价。

a)选取评价应力

根据器件在使用中最常遇到的环境,定义温度、湿度、振动和电应力4种应力作为评价对象。定义备择集为:

b)选取评价因素来评价不同应力对器件的影响

应力对于器件性能影响风险等级、应力对器件失效机理的影响程度和应力导致失效的比例大小作为影响因素,开展不同评价对象的第一、第二和第三等级的模糊量级下的隶属度评价。此处选取0.7、0.5、0.3这3种量级来对应评价隶属度的大、中、小3种模糊性评价。

等级评价矩阵中第一、第二即和第三等级对试验影响能力递减,对其评价结果的采信度递减。以对R1应力对于器件性能影响风险等级的评价为例,通过失效调研分析结果可知,在对器件性能的影响风险等级中,电应力综合风险等级最高,温度仅次于电应力,振动与湿度则都明显地低于电应力与温度应力。所以在第一列温度应力评价中选取0.7、0.3、0.3这3种隶属度,第二列与第三列湿度与振动选取明显地低于温度的0.5、0.3、0.3这3种隶属度,电应力最高,第四列选取0.7、0.5、0.3这3种隶属度。同理在R2应力对失效机理的影响程度中,R3应力导致的失效比例中同样依据调研结果和FMMECA的结果对不同等级的隶属度进行评价,最终得到等级评价矩阵为:

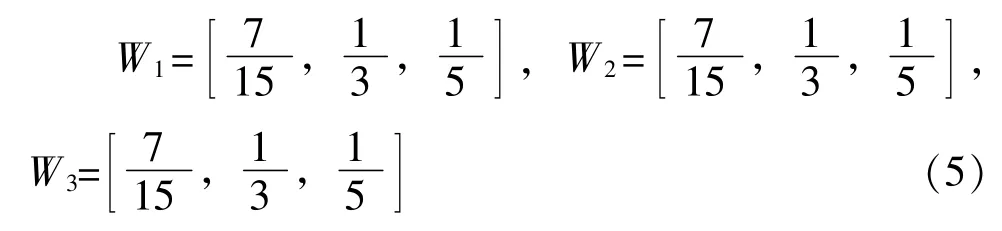

根据敏感应力评价方法确定3个影响因素对应3个等级的权重集为:

c)一级模糊评价矩阵计算

按照一级评价矩阵,计算得到的一级评价矩阵为:

d)定义各种影响因素的权重集

应力对于器件性能影响综合风险等级,应该作为对器件强化试验敏感应力选取中最重要的评价标准,应力对器件失效机理的影响程度作为评价标准的权重最小,应力导致失效的比例大小则作为次于对器件性能影响严重度等级的评价标准。因此,确定3个影响因素的权重集为:C=(0.55,0.15,0.3),计算得到二级评价矩阵为:

根据二级模糊评价矩阵的结果,AD转换器强化试验的应力敏感性排序依次为:电、温度、振动和湿度。

由试验类型的选择方法可知,电应力模糊评价后的敏感性值与温度应力的敏感性数值之和为1.058。因此,应开展温度+电双应力强化试验方案。由于敏感性数值略大于1,因此也可以开展温度+电+振动三应力综合强化试验方案。由于振动应力敏感性数值为0.365,相比于温度应力敏感性数值0.493和电应力敏感性数值0.493较小。因此本文仅针对温度+电应力的双应力强化试验方案,开展优化设计研究。温度+电+振动的三应力强化试验方案设计即在双应力方案的基础上增加振动应力。

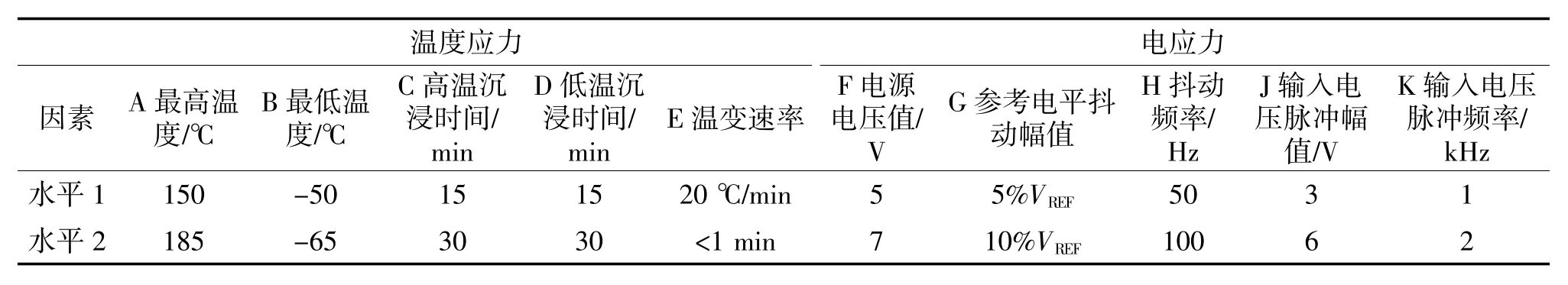

2 正交试验剖面设计

按照制定的多应力强化试验方法,根据所确定的试验类型与摸底试验的结果,使用正交试验的方法对温度与电应力综合试验方法及不同的试验条件对器件性能的影响开展研究。由于目前对电子元器件的研究中,电应力失效一般是通过器件温度的上升来加速其老化或击穿。从微观角度分析,当温度变化时,材料的电性能如电阻等也会发生变化,因此,在激发器件缺陷方面,温度应力与电应力有很好的叠加效果。综合试验的相关参数包括:最高温度、最低温度、高低温沉浸时间、温变速率、电源电压值、参考电平-抖动、输入电压脉冲幅值和输入电压脉冲频率。此处依据摸底试验结果与强化试验方案对不同的参数设置两水平的取值,低温由于工作极限不明确,采取推荐工作温度与设备极限低温进行设置,温度因素与电应力因素的高低水平的表设置如表1所示。

表1 温度+电双应力强化试验应力因素水平表

使用正交试验的方法,针对上述10个应力因素制定十因素两水平正交试验表,试验次数选取16次。试验方案如表2所示,A、B、C、D、E、F、G、H、J、K依次代表上述应力因素,-1代表该因素的低水平取值,1代表高水平取值。通过对不同试验方案仿真结果的分析可以找到效果更好的试验方案,同时找出影响试验的主要因素。

表2 温度+电双应力强化试验的正交试验方案表

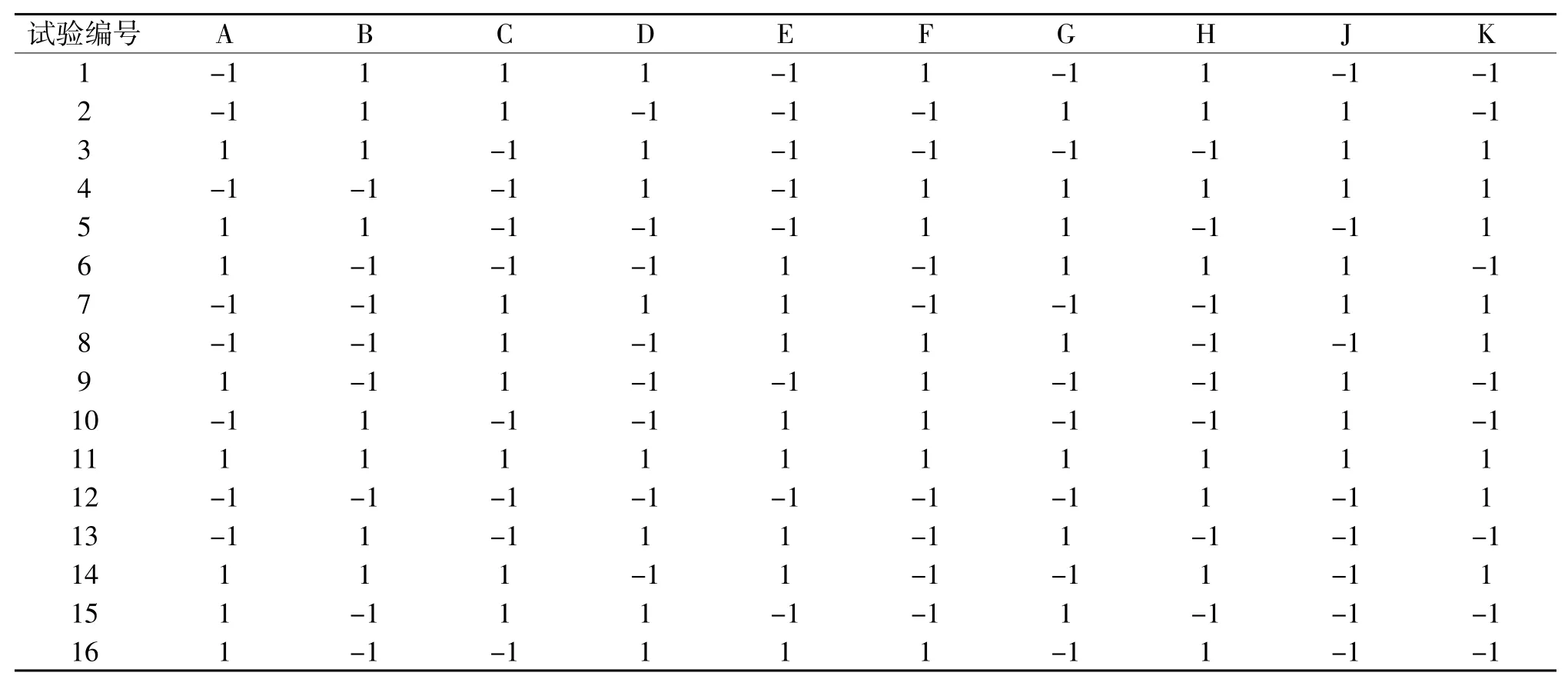

3 基于失效物理仿真的剖面优化

选取失效物理仿真的方法开展正交试验剖面的评价分析。在失效物理仿真中所输入的参数一般要通过有限元仿真得到,因此采用有限元软件建立了器件的仿真模型,有限元模型的结构参数取值根据实测结果得到,材料参数则通过查询相关文献资料得到[5-8],模型仿真的环境参数为上述正交试验的试验剖面,在有限元分析中,将电应力载荷通过功率输入进行施加。通过对仿真结果的局部应力提取得到器件芯片工作温度与整体温度变化,作为失效物理仿真中的输入参数。

下面将对仿真过程及其结果进行介绍,由于仿真剖面较多,此处仅截取了部分的试验剖面与仿真界面。仿真过程中材料参数的设置如表3所示。

表3 仿真材料参数

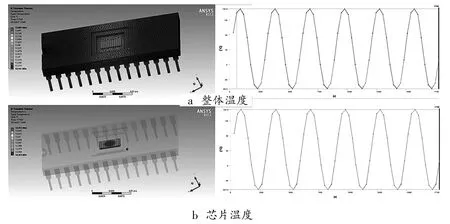

仿真选取1 000个循环进行,截取的部分剖面如图1所示,截取试验剖面的试验结果如图2-3所示。

图1 分仿真剖面

图2 剖面1的仿真结果

针对正交试验所设计的16个试验剖面依次开展仿真分析与器件平均温度与芯片平均温度的应力参数提取的结果如表4所示。

表4 仿真参数提取

按照本文所制定的多应力强化试验方法,在有限元仿真后将开展失效物理仿真计算,根据试验类型为温度应力与电应力综合,结合器件的结构特点,仿真所选取的失效物理模型如表5所示。在对表中失效物理模型仿真计算时,器件和材料参数依据设计文件和测量结果得到,依次将正交试验设计的16种剖面下的有限元仿真结果进行参数提取,输入模型进行仿真计算。

表5 失效物理仿真模型

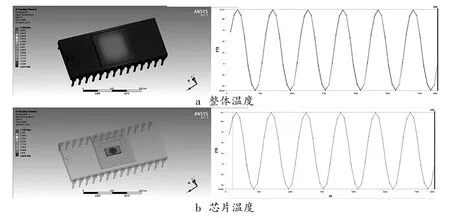

利用失效物理仿真软件CALCE对器件进行仿真的过程中,针对16种试验剖面依次进行上述失效物理模型的仿真计算,仿真计算量较大,此处仅截取部分仿真过程的界面,如图4所示。所有剖面的失效物理仿真结果如表6所示。

表6 失效物理仿真计算结果

图3 剖面5的仿真结果

图4 失效物理仿真计算界面

最后针对上述结果,应用Miner线性累积损伤的方法进行分析。此处累积计算针对所有试验剖面同样采取1 000个循环的损伤进行累积。计算公式为:

式(7)中:ni——第i组剖面的时间;

Nij——第i组剖面下,j表示表12中7种不同失效机理下的失效前时间;

Ri——第i组剖面的Miner累积损伤比。

线性累积损伤计算的结果及其排序则如表7所示。

表7 线性累积损伤结果

4 A/D转换器强化试验方案最优化

根据失效物理仿真计算中线性累积损伤分析的结果可知,在目前的16组正交试验剖面当中第九组的累积损伤比最高,即该组试验剖面的损伤效果最好,同样就认为这一剖面在强化试验中效率最高,激发产品潜在缺陷的能力最强。

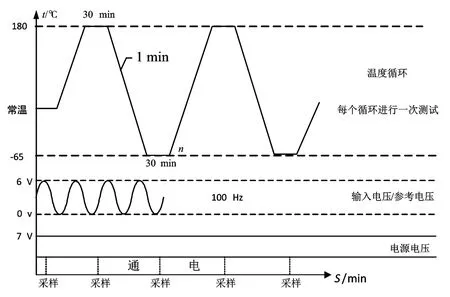

按照器件级产品多应力强化试验方案,针对正交试验剖面评价中累积损伤比最高的剖面,即基于剖面9设计多因素的综合强化试验剖面,综合考虑强化试验度试验效率要求和经济承受力,利用直观分析法所设计的优化的试验剖面如图5所示,相应的温度+电双应力强化试验应力参数如表8所示。

表8 温度+电双应力强化试验应力参数表

图5 温度+电双应力强化试验剖面

根据前面分析得到的敏感应力评价结果可知,由于温度应力和电应力的敏感性数值之和为1.058,较接近于1,因此,除了可以开展温度+电的双应力强化试验外,本文也推荐采用温度+电+振动应力的三综合强化试验方案,可以更加快速地激发A/D转换器的缺陷。三综合的强化试验方案在双应力强化试验方案的基础上增加振动应力即可。因此本文给出了“温循+电+振动”的试验方案,三综合试验的相关参数包括:最高温度、最低温度、上下限沉浸时间、温变速率、循环数、电源电压值、电源电压抖动幅值、参考电平抖动幅值、输入电压脉冲幅值、输入电压脉冲频率、振动频率范围和加速度功率谱密度(PSD),以及振动时间。综合环境试验参数取值的确定同样可参照器件破坏极限取不同水平的值,示例中为综合试验参数的高低两水平取值。设计结果如表9-10所示。

表9 “振动+电”试验参数的高低水平

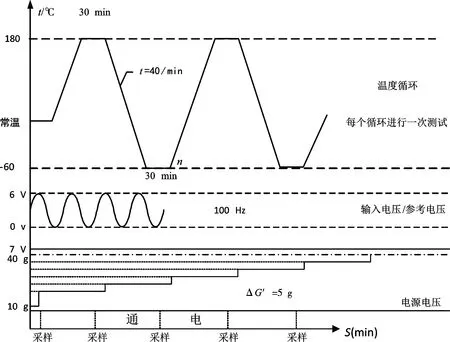

采用同样的方法进行损伤预计,结果发现第四组试验参数达到的损伤最优,因此确定了三综合试验的最有剖面及其参数如表11、图6所示。

图6 温度+电+振动三应力综合强化试验剖面

表11 “温循+电+振动”强化试验剖面

5 结束语

本文对A/D转换器可靠性强化试验技术进行了研究,结合失效物理理论,确定了导致器件失效的敏感环境应力,在此基础上建立了基于失效物理的国产A/D转换器多应力强化试验仿真方法,得到了国产A/D转换器多应力强化试验最优方案,为国产A/D转换器的可靠性强化试验实施,以及后续的设计、工艺改进奠定了基础。

表10 “温循+振动+电”正交试验表