克劳斯硫回收运行出现的问题及处理

2022-01-13闫璐璐

杨 杰,闫璐璐

(河南晋煤天庆煤化工有限责任公司, 河南沁阳 454500)

河南晋煤天庆煤化工有限责任公司年产30万t合成氨、52万t尿素、副产5×108m3工业燃气(LNG)项目中,硫回收装置采用荷兰荷丰技术公司(简称荷兰荷丰)的超优组合克劳斯硫回收工艺,设计最大酸性气处理能力为5 021 m3/h。克劳斯硫回收系统主要由酸气燃烧、四级克劳斯反应、尾气焚烧炉和复合胺法脱硫等环节组成,硫回收装置产品为液体硫黄和固体硫黄颗粒。

1 克劳斯硫回收装置工艺流程

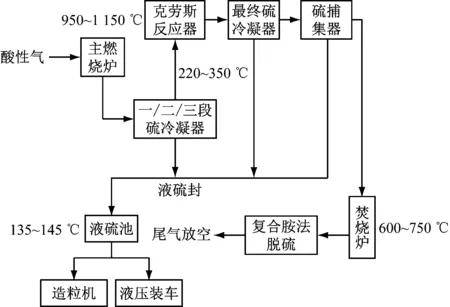

低温甲醇洗系统来的酸性气,在主燃烧炉内部分燃烧转化,其中的H2S经氧化燃烧部分转化为SO2。工艺气经过第一、第二反应器后,大部分H2S和SO2(包括部分COS)转化为单质硫和水,气态单质硫在硫冷凝器冷凝为液硫。在第二反应器中增加超优反应器,在其中装填还原催化剂,将工艺气中的SO2还原生成单质硫和H2S,工艺上维持第三反应器出口H2S与SO2体积比为2∶1。经过第三反应器的工艺气后进入第四反应器(超级克劳斯反应器),在特殊催化剂的作用下,搭配氧化空气和H2S,工艺气直接被氧化成单质硫和水。从第四反应器来的尾气以及从液硫池来的排放气中含有一定的硫化物,这些硫化物需要在焚烧炉中进行燃烧反应。尾气经余热锅炉和脱盐水预热器后,尾气温度降至145 ℃,进入复合胺法脱硫洗涤塔,经过洗涤水冷却降温、除尘后,通过增压风机送入复合胺吸收塔脱硫,脱硫后的尾气从塔顶排出,经过玻璃钢管道送至锅炉脱硝,当符合排放标准后排放[1]。克劳斯硫回收流程见图1。

图1 克劳斯硫回收流程示意图

2 处理措施

2.1 反应器床层积碳,生成黑硫黄

2.1.1 问题描述

荷兰荷丰设计主燃烧炉(F61501)采用液氮洗分离出的富甲烷气(其中CH4质量分数为91.19%、N2质量分数为3.19%、CO质量分数为2.13%、H2质量分数为3.49%)掺烧,纯氧和空气助燃。实际运行中,由于酸性气中夹带甲醇以及富甲烷气不完全燃烧时产生的积碳,导致硫黄产品发黑;同时,由于长时间积碳堵塞硫冷凝器、液硫管道和液硫封,导致主燃烧炉空气压力上涨,系统无法正常运行[2]。

2.1.2 处理措施

利用大修停车,清洗低温甲醇洗热再生塔冷凝器列管,降低富甲烷气温度(由清洗前温度为32 ℃降至清洗后温度为26 ℃),减少酸性气夹带甲醇量。根据实际运行情况,将掺烧的甲烷气全部退出,由酸性气配氧气和空气燃烧,主燃烧炉温度维持在1 050 ℃左右。调整后,主燃烧炉耗氧量降低,主燃烧炉空气压力明显降低,液体硫黄产品质量得到保证。

2.2 硫冷凝器列管内漏,催化剂泡水

2.2.1 问题描述

硫冷凝器用于冷凝反应生成气态单质硫,并副产0.6 MPa的低压蒸汽。运行过程中,内部换热列管出现漏点,反复堵漏后未能处理,锅炉水泄漏至第二反应器,导致其中的催化剂泡水,影响系统正常运行。

2.2.2 处理措施

因硫会对硫冷凝器内部换热列管焊缝产生腐蚀,为了正常生产,将硫冷凝器原材质Q345R更改为不锈钢。更换后,硫冷凝器列管再无泄漏现象,设备运行稳定。

2.3 酸性气压力波动大,燃烧炉炉温不稳定

2.3.1 问题描述

实际生产过程中,进主燃烧炉酸性气因压力周期性波动造成流量不稳定,控制炉温困难。经多方面检查并分析后,发现低温甲醇洗酸性气分离器(SO4)顶部出口气相管线前后压差高,底部排出的甲醇中氨质量浓度高达50 mg/L。在SO4顶部设计有除沫器,铵盐在此处聚集,导致了酸性气排出不畅,影响系统正常运行。

同时SO4底部设计有“U”型弯,正常运行时会保持一定的液位,起到液封的作用。实际运行过程中,SO4液位有周期性波动现象,导致酸性气压力随之波动。

2.3.2 处理措施

针对SO4顶部铵盐结晶,调节水冷器循环水回水阀将水冷器气相出口温度提高到60 ℃,同时SO4出口温度上涨至0 ℃以上,经过10 min复热,再将循环水回水阀恢复至正常开度,酸性气管线压差明显降低。

针对SO4液位周期性波动,判断是设备高度落差而产生虹吸现象。利用系统停车大修,在SO4“U”型排液管线最高点和进口管线处增加联通管线。投入使用后,SO4保持一定的液位,起到液封作用的同时,避免了酸性气压力周期性波动,保证克劳斯硫回收系统的稳定运行。

2.4 液体硫黄产品酸度高

2.4.1 问题描述

生产出的液体硫黄产品酸度不合格,严重影响液硫产品销量和价格。

2.4.2 处理措施

利用停车大修,在液硫池内加装氮气汽提管线,降低液体硫黄中酸性气体的分压,将酸性气体释放出来,达到降低液硫产品酸度的目的[3-4]。表1为技改后的液体硫黄产品酸度分析结果。

表1 液体硫黄产品酸度分析结果

3 结语

从全国石油化工、煤化工行业整体来看,大多数装置处理酸性气都采用克劳斯硫回收工艺。为保证克劳斯硫回收工段安全稳定长周期运行,针对装置中出现的不同问题,采取了相应的处理措施后,硫回收装置的连续运行时间得到了保证,为全厂的安全、环保工作打下了良好的基础。