基于ANSYS Workbench/Ls-Dyna的马铃薯杀秧切割装置结构参数优化

2022-01-13孙思宇武逸凡李守太韩定强杨明金

李 瑞,孙思宇,武逸凡,李守太,韩定强,杨 玲,杨明金

(西南大学 工程技术学院,重庆 400715)

马铃薯机械化收获是马铃薯生产的关键环节。由于马铃薯秧苗较为茂盛,在收获前需要进行杀秧作业,目前手工杀秧仍是马铃薯秧苗主要的切除方式之一,这种方式劳动强度大、效率低且成本高,极大地制约了我国马铃薯产业的发展[1-2]。本文设计了一种马铃薯杀秧切割装置,并通过ANSYS Workbench/Ls-Dyna对该装置的结构参数进行优化。

1 马铃薯杀秧切割装置结构及工作原理

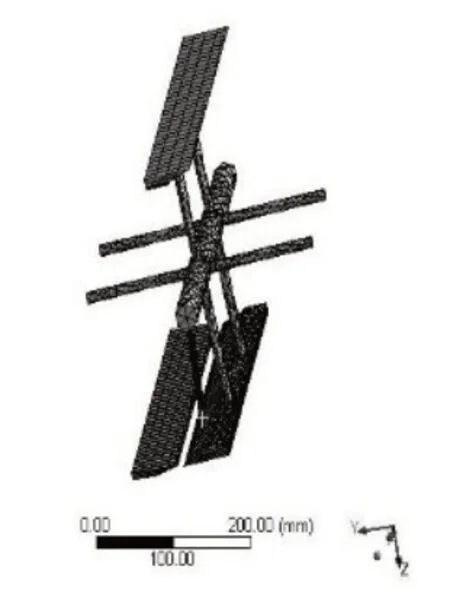

本切割装置由定刀1和旋切刀组2组成,其中旋切刀组2由转动轴3、分秧器4、动刀支撑板5、动刀6组成,转动轴与固连在行进装置上的轴承内圈配合,并由电动机传递动力,动刀固定在动刀支撑板上,定刀固定在行进装置上,见图1。在工作过程中,切割装置随行进装置前进,旋切刀组绕转动轴轴线转动,分秧器将秧苗分为不同的待切区域,由动刀支撑板和动刀将秧苗推送至定刀处进行切割。

图1 切割装置Fig.1 The cutting device

2 显式动力学仿真

通过ANSYS Workbench/Ls-Dyna仿真切割装置切割马铃薯秧苗的过程,提取在切割过程中马铃薯秧苗受到的最大剪切应力。

2.1 模型导入

通过SolidWorks对切割装置各组件进行三维建模,并在装配体模块中进行装配,其中马铃薯秧苗高度为100 mm,直径为8 mm[3],为了缩短仿真时间,将动刀和定刀与秧苗的距离尽可能缩小。将模型以(.x_t)的格式保存,并导入到ANSYS Workbench/Ls-Dyna中。

2.2 材料分配

对于切割装置,采用Workbench默认的结构钢材料。根据文献[4],建立马铃薯秧苗材料属性并进行分配,其中,秧苗的轴向抗拉强度为2.073 MPa,剪切强度为0.819 MPa,轴向抗压强度为5.750 MPa,径向抗压强度为1.674 MPa,泊松比为0.250,依照强度施加失效准则。

2.3 网格划分

为节省计算时间,提高计算精度,将马铃薯秧苗、动刀和定刀设置为柔性体,其余部件设置为刚性体,刚性体的实质为一个质量点,不参与网格划分。采用局部网格划分方法,分别对马铃薯秧苗、动刀和定刀进行网格划分,其中秧苗的基本单元尺寸为1 mm,划分结果见图2,动刀和定刀的切割面单元尺寸为5 mm,实体单元尺寸为10 mm。总体划分结果见图3,图中刚体部分的网格仅为显示作用,无实际意义。

图2 秧苗网格划分Fig.2 The seedling grid division

图3 总体网格划分Fig.3 overall grid division

2.4 设置边界条件

为了保证仿真准确性,按照实际工作情况为秧苗切割装置设置边界条件。以固定运动副的方式将动刀片与动刀支撑板固连,采用默认的自动接触设置。在秧苗切割工作过程中,行进装置行进速度为5 km/h,旋切刀组转速为120 rad/s,仿真时间设置为0.006 s,将旋切刀组和定刀在y轴负向上设置8.3 mm的位移,旋切刀组在绕x轴方向上设置顺时针旋转角度10.8°,对秧苗底部施加固定约束。由于马铃薯秧苗在切割过程中存在材料失效,添加接触属性,将自动接触设置为侵蚀接触,配合材料失效准则控制单元失效与删除。

3 正交试验

在马铃薯秧苗切割装置工作过程中,影响切割效果的因素很多,主要包括结构参数、工作参数和秧苗本身的机械特性[5]。其中工作参数主要包括行进速度和旋切转速,秧苗本身的机械特性已经确定,本文主要对切割装置的结构参数进行优化。选取刀具刃角、切割高度和切割间隙为控制因子,以最大剪切应力为试验指标,马铃薯秧苗被剪断时所受的最大剪切应力越小说明马铃薯秧苗越容易被剪断,剪切能耗也越低。因子水平表见表1。选取标准正交表L9(34)进行试验,每次试验按照给定的因子水平设置模型并仿真,试验方案,见表2。

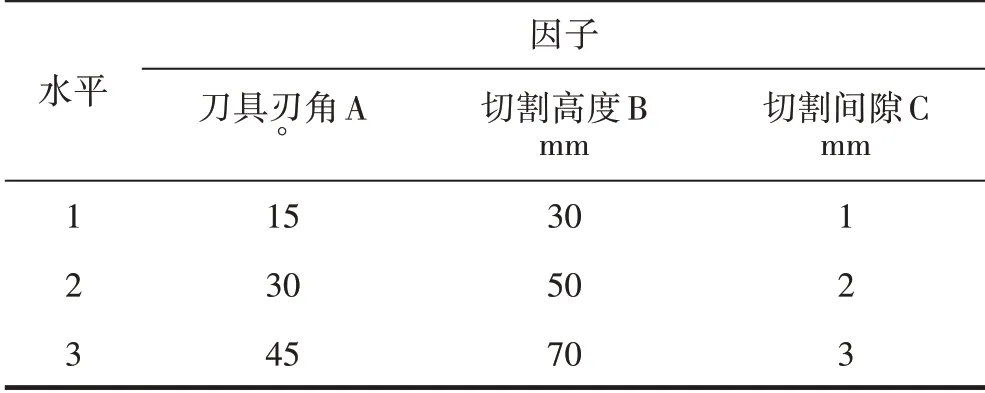

表1 因子水平表Tab.1 The factor level

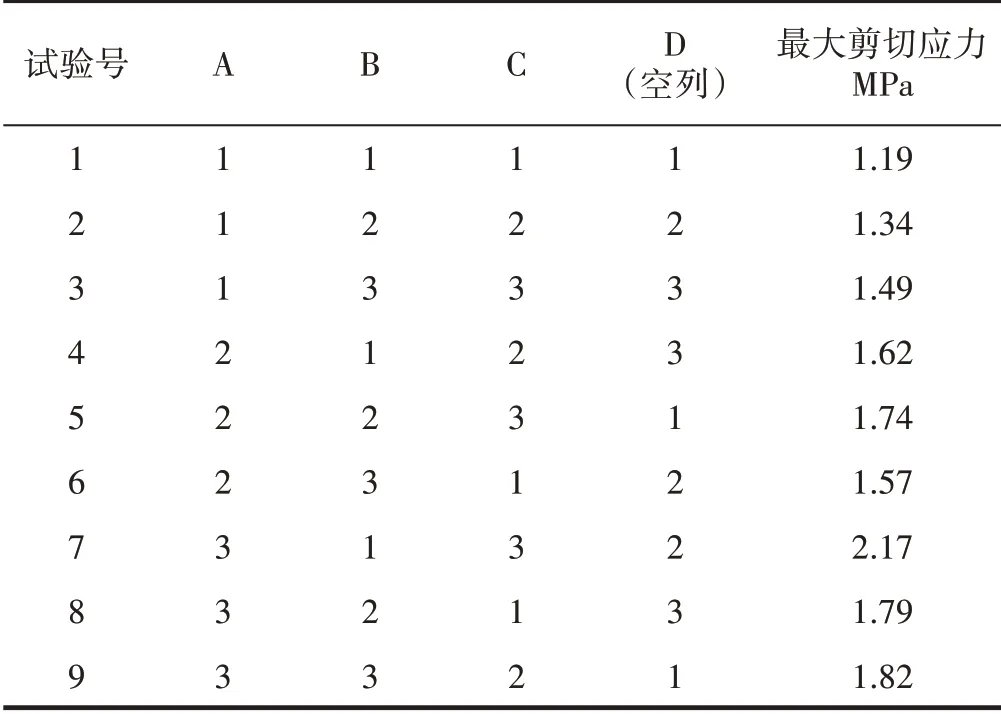

表2 试验方案与结果Tab.2 The experimental scheme and results

4 结果分析

试验结果见表2。分别用Excel软件和SPSS软件对正交试验结果进行极差分析和方差分析,分别见表3和表4。由表3可知,各控制因子对最大剪切应力的影响主次为:刀具刃角A>切割间隙C>切割高度B,由于切割高度的极差小于空列的极差,所以该因子对指标无影响,最优组合为A1C1,最优组合也是表中最优,即为第一组试验,最大剪切应力为1.19 MPa,仿真结果图见图4。本次试验切割过程中,马铃薯秧苗的最大剪切应力变化过程见图5,图中折线呈现一定的波浪状,这是由于马铃薯秧苗主要由粗纤维束组成,在切割装置工作过程中,当刀片接触粗纤维束进行切割时,秧苗所受最大剪切应力上升,当脱离接触时,秧苗所受最大剪切应力下降[6]。

图4 第一组试验仿真结果Fig.4 The simulation results of the first group of tests

图5 最大剪切应力变化Fig.5 The variation of maximum shear stress

表3 极差分析Tab.3 The range analysis

由表4可知,刀具刃角对秧苗所受最大剪切应力的影响显著,切割间隙对秧苗所受最大剪切应力的有一定的影响,而切割高度基本无影响,这是因刀具刃角越小,刀具越锋利,则在切割过程中越容易切断秧苗内的粗纤维束,而切割间隙会影响剪切带和断裂带的变化,进而影响切割效果,而切割高度对最大剪切应力无影响是因为秧苗高度较短且其各水平差距较小,导致因子变化对指标无影响。方差分析结果与极差分析结果一致,试验结果可靠性,可为马铃薯杀秧切割装置设计提供一定参考。

表4 方差分析Tab.4 The analysis of variance

5 结论

本文针对传统手工杀秧过程中存在的劳动强度大、效率低且成本高等问题,设计了一种马铃薯杀秧切割装置并通过SolidWorks软件进行三维建模。基于ANSYS Workbench/Ls-Dyna对马铃薯秧苗切割过程进行显式动力学仿真,并以刀具刃角、切割高度和切割间隙为控制因子,以最大剪切应力为试验指标正交试验。通过极差分析和方差分析获得了切割装置的最优结构参数:刀具刃角15°,切割间隙1 mm,此时秧苗所受最大剪切应力1.19 MPa。