水平井双腔螺旋式AICD实验研究

2022-01-13刘承婷闫作秀

刘承婷,陈 甜,闫作秀

(东北石油大学 石油工程学院,黑龙江 大庆 163318)

随着采油技术的发展,水脊现象和趾跟效应越来越严重[1]。水脊现象是指随着采油时间的增加,井筒中心的压力梯度增大,原来平衡的油水界面会呈脊背状。趾跟效应是指当水平井井筒内有流体流过时,由于摩阻产生压降,压降使水平井的跟部和趾部产生不同的流入压差,打破2部分的流入流量平衡,影响水平井的底水锥进,因此,水平井的含水率会上升[2]。自动流入控制装置(Automatic inflow control device,AICD)可以控制不同粘度流体的流动性,进而控制水平井的含水率。AICD结构比较简单,主要由Y型分支导流器和内、外旋流盘3部分组成[3]。内、外旋流盘的作用是提供旋流压降,流体的切向流动越大,压力损失就会越大[4,5]。Y形导流器主要由2部分组成,可以自动鉴别划分流体,切向部分可以使流体沿切向流进旋流盘,会形成较大的旋流摩阻,另一部分引导流体沿径向流进旋流盘。施卫平等[6]设计出流道式AICD,主要由Y型流道、弧形挡板、圆盘3部分组成,在圆盘布置双层挡板来增加水的径向流动摩阻[7]。李海涛团队以Y型AICD为原理设计出新型AICD,由内外旋流流道、T型流道、Y型流道、旋流腔室4部分组成,并通过仿真模拟软件与室内实验相融合的方法,分析了该AICD的控水性能。赵旭设计的新型AICD由Y型导流器、控制腔室和流槽3部分组成,然后以水油压降比为依据,对AICD的进口数量、流槽距离进行优化,以提高AICD限流控水的效果[8]。近些年,流道式以及浮动盘式的流入控制装置一直在优化,但是现有设备的适用性差、控水效果不稳定,设备测试局限于数值模拟方式,现场实验数据较少[9]。

针对上述问题,本文设计了一种结构简单、适用范围广且稳油控水效果稳定的双腔螺旋式AICD,研究了粘度、流量、含水率对该装置工作效果的影响,进而分析该装置对油水两相的分离效率和限流控水的敏感性。

1 设计原理

1.1 工作原理

水和油一起流进该设备时,水相受惯性力的影响继续原来的流动方向,即沿切向流入控制室内[10]。水相在控制腔室会产生较大转动,进而在环形流槽内快速旋转,这样会抑制水相伴随油相的流出,产生的较大旋转损失和沿程压降使水相在挡板间隔以及腔室内旋转后流出,致使水相旋转损失进一步加大[11-15]。油相受粘滞力的影响,一部分油相会从分支流槽流进螺旋腔室内或者在中间出口沿着径向直接流出,另一部分流入螺旋腔的水相由于离心力的作用在腔室内发生高速旋转[16],所以水相的压降损失远远超过油相的压降损失,两者之间的压降差

(1)

式中:λ为沿程压力损失系数;ζ为局部压力损失系数;ρm为混合溶液密度;L为流道长度;d为流道的水力直径;A为流道的横截面积;Q为流入自动相选择控制阀的流量。沿程压力损失系数

(2)

式中:g为重力加速度;r为双腔螺旋式AICD的曲率半径;L为通道长度;v为双腔螺旋式AICD内的流速。

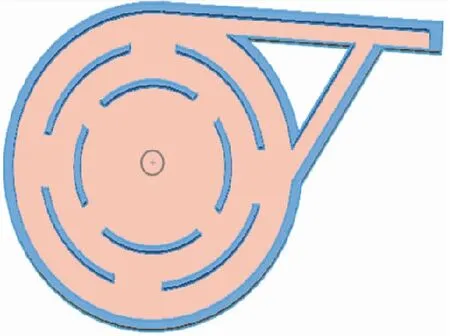

1.2 装置

本文根据现有的AICD技术,基于AICD的工作原理、螺旋分离理论[17]以及三通分相分离原理设计出一种双腔螺旋式AICD。该装置主要由入口、螺旋腔室、环形流槽、螺旋腔腔室、出口5部分组成。入口和出口切向连接,双螺旋挡板最小曲率半径为6 mm,如图1的双腔螺旋式AICD,该装置的切向入口和双螺旋腔室进口部分组成无分支流槽的“Y”型导流器,双螺旋腔室在控制腔室内,3个出口的结构能缩短油相的流动路径,减少油相与水相之间的相混。该装置设计为固定的螺旋腔式,相比于传统的运动部件,可以减少部件的损耗,延长部件的使用寿命;利用双螺旋腔室,可以对原油进行二次分离,进而减小油水的混输量,降低原油的含水率。图2为Y型AICD。

图1 双腔螺旋式AICD结构图

图2 Y型AICD结构图

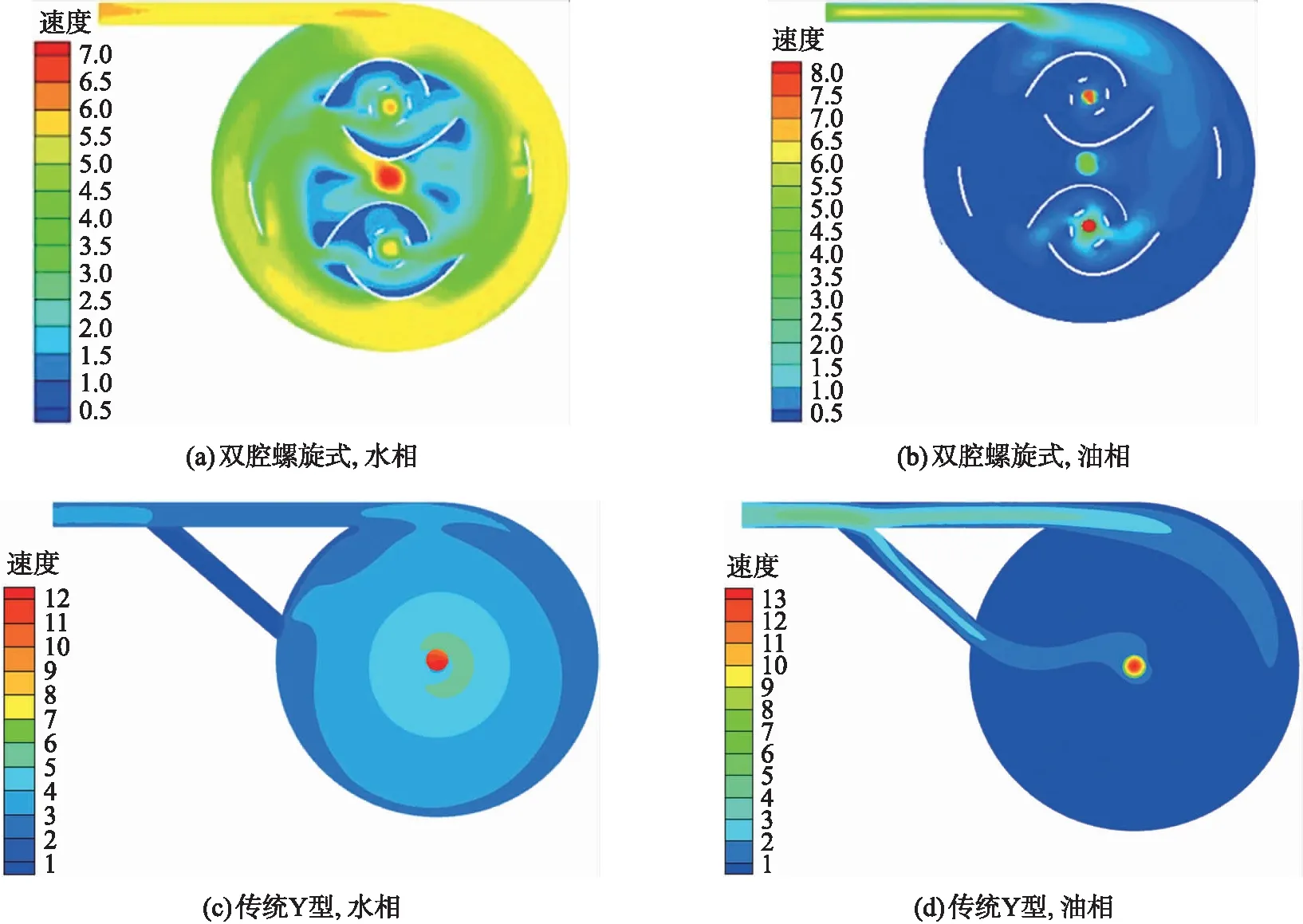

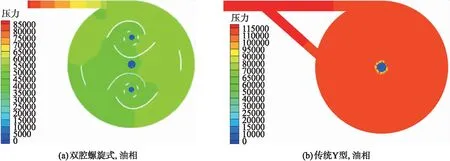

1.3 可行性验证

为了对该装置的可行性进行验证,采用数值模拟的方法对传统Y型和双腔螺旋式AICD模拟的结果进行对比,如图3和图4所示。由图3可知,相比于传统Y型AICD利用离心原理以及漩涡理论,双腔螺旋式AICD可在螺旋腔室内形成涡旋。两相的流速在该装置内会发生较大的分层现象,可以将油相中掺混的水相进一步分离。双腔螺旋式AICD中两相的压降相比于Y型AICD,压力变化幅度较大,合理的压力域宽可以使密度不同的原油产生不同的流速以及分离。为了该装置的可行性研究以及对参数进行优选,采取实验验证方法,在现场应用该装置,为提高矿场原油的采收率提供理论依据以及实际参数。

图3 2种结构模拟速度结果对比图

图4 2种结构模拟压力结果对比图

2 实验效果模拟

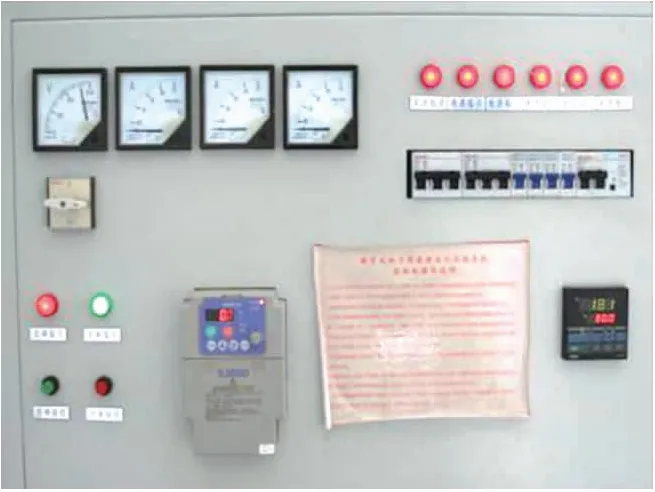

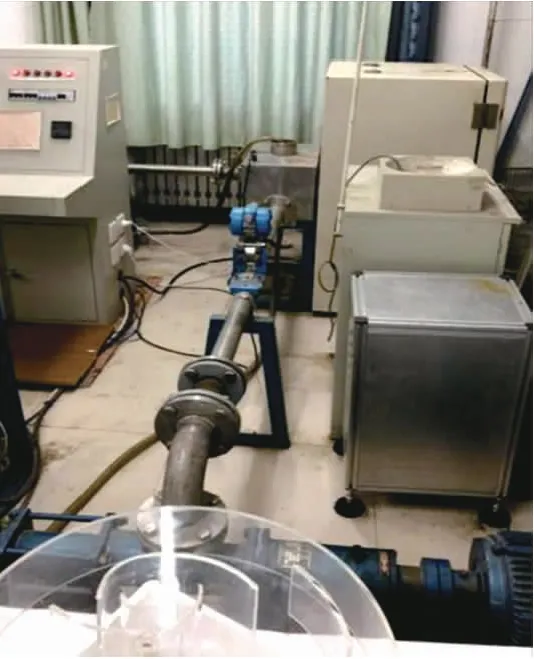

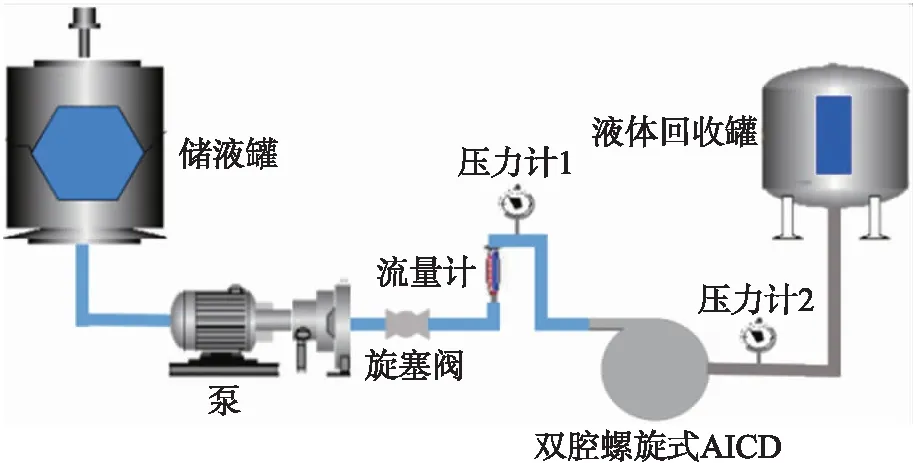

为了分析双腔螺旋式AICD的具体性能,在实验室构建该装置的控水实验系统,主要由4个部分组成:第1部分为流体混合系统,搅拌器可以搅拌混合流体,让不同性质的流体充分均匀混合,用来配置不同含水率以及粘度的流体。第2部分为流体供给和控制系统,可以控制电动机控制箱控制板上的变频参数来改变电动机的转速,进而使螺杆泵的流量发生变化,流体依靠螺杆泵的动力流动,可以将储液罐的流体泵送进实验系统,同时还可以调节流体的流量大小以及流速。第3和第4部分为装置固定系统和压力测量与处理系统,主要由压力表和连接传感器的电脑组成,该系统可以检测螺杆泵的流量大小以及压力表的参数变化,从而对流经双腔螺旋式AICD的流体压降进行分析。如图5、图6所示,实验设备主要有电动机控制箱、A1010粘度测定仪、G型35-1螺杆泵。双腔螺旋式AICD与实物连接图分别如图7和图8所示,实验系统如图9所示。

图5 电动机控制箱实物图

图6 粘度测定仪实物图

为了考虑不同粘度以及油水混合比例对该装置的影响以及优越性,根据现场对传统Y型自动限流控水装置使用的原油粘度以及油水混合比的测量结果,选取粘度为20 mPa·s、60 mPa·s、150 mPa·s、200 mPa·s的混合液进行实验。按照含水率为30%、60%、90%配制油水混合液,每组实验测试3次,取平均数并观察该装置内的流动状况;对不同含水率的流体进行实验并获取双腔螺旋式AICD的前后压差,分析不同流量、不同含水率、不同粘度下的实验数据。

图7 双腔螺旋式AICD实物图

图8 双腔螺旋式AICD实物连接图

图9 双腔螺旋式AICD实验系统示意图

3 实验结果与讨论

3.1 不同粘度流体水油压降比分析

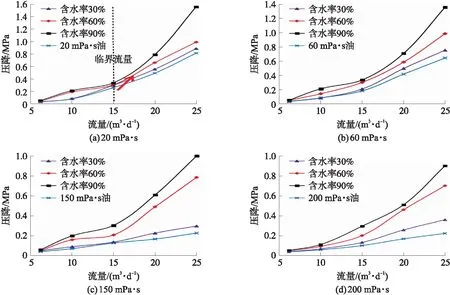

图10为不同粘度流体的过阀压降图。由图10可知,流体的压降随着流体粘度的增大逐渐减小,水相的压降变化幅度在1 MPa左右,粘度不同的原油流体压降曲线趋势基本一致,油相的变化幅度在0.25 MPa左右,即水相的压降为油相压降的4倍。流体的压降随着流体流量的增大逐渐增大,当流体的流量增大到16 m3/d时,流体压降幅度开始发生明显的波动,最大的流体压降可达2 MPa,说明该装置对大流量流体的控水效果更为敏感。因为随着流量的增大,流体的流动速度逐渐增大,由于惯性力作用的影响,流体在双螺旋腔室以及环形流槽之间的摩擦阻力将会增大,进而导致流体在双腔室以及流槽的压降损失增大。在原油流经螺旋腔室时由于离心力的作用,流体的压降会发生变化。

图10 不同粘度流体的过阀压降图

图11为水相与不同粘度油相压降比曲线图。可以看出:随着流量的增大,不同水相与油相的压降比逐渐增大,但是增大的幅度不一致。可以将水相与不同粘度油相的压降比划分为3个变化阶段:第1阶段为快速增长阶段,当流量在5~10 m3/d之间时,150 mPa·s和200 mPa·s的水油压降比的变化幅度在0.1~1之间,20 mPa·s和60 mPa·s的水油压降比变化幅度在0.1~0.5之间;第2阶段为缓冲阶段,当流量在10~15 m3/d之间时,4种粘度的水油压降比变化幅度为0.001~0.01之间;第3阶段为恢复阶段,150 mPa·s和200 mPa·s的水油压降比的变化幅度在0.1~1.5之间,20 mPa·s和60 mPa·s的水油压降比基本无变化。低粘流体相比于高粘流体对于该装置的敏感性更大,可以有效控制高粘流体水平井中的水脊现象,有效降低水平井中的含水率。

从压降分析来看:流量达到25 m3/d左右后,4种粘度原油的水油压降比增加趋势趋于平缓。当原油的粘度为20 mPa·s时,10 m3/d的流体水油压降比最大,为1.8;原油的粘度为60 mPa·s时,15 m3/d的流体水油压降比最大,为2;原油的粘度为150 mPa·s和200 mPa·s时,25 m3/d的流体水油压降比最大,为4.4。粘度越大的流体,当流量增大时,流体的水油压降比就越大,即该装置对于高粘混合流体的控水性能更好。这是因为低粘度流体在流经螺旋腔室时,粘滞力对于流体的作用力较小,油水的分层现象没有高粘流体的明显,即流体的压降变化就会越小。

图11 水相与不同粘度油相压降比曲线图

因为大庆原油的粘度较高,双腔螺旋式AICD对高粘流体的效果较好,流量在25 m3/d时,该装置可以很好地稳定高粘原油的产量,防止水相的流出和原油的掺混,稳油控水的效果最佳。

3.2 分离效率及控水性能分析

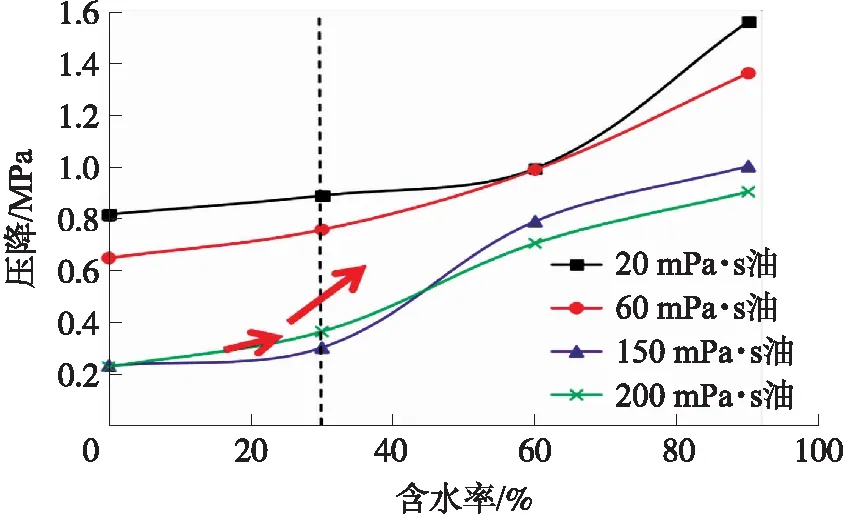

上文分析得到25 m3/d为最佳流量,图12为流量为25 m3/d时不同含水率下双腔螺旋式AICD中流体的压降。

图12 压降与含水率关系曲线图

由压降图12分析可得,流体的含水率越大,压降幅度就越大。不同粘度含水率的压降曲线可分为2个阶段:第1阶段为平稳上升阶段,当含水量率为0~30%时,低粘流体(20 mPa·s和60 mPa·s)的压降曲线变化域宽一致,域宽较小;高粘流体(150 mPa·s和200 mPa·s)的压降曲线变化域宽一致,域宽比低粘流体的压降宽0.01 MPa;第2阶段为快速上升阶段,当含水率大于30%时,低粘流体压降相比于高粘流体压降域宽较大,但是高粘流体的总体压降还是大于低粘流体。这是因为在流体流经双螺旋腔室时,粘度对流体的流动形态雷诺数影响较大,流体与螺旋腔室和流槽壁面之间的摩阻损失将会增大,进而低粘流体的压降域宽会变宽。

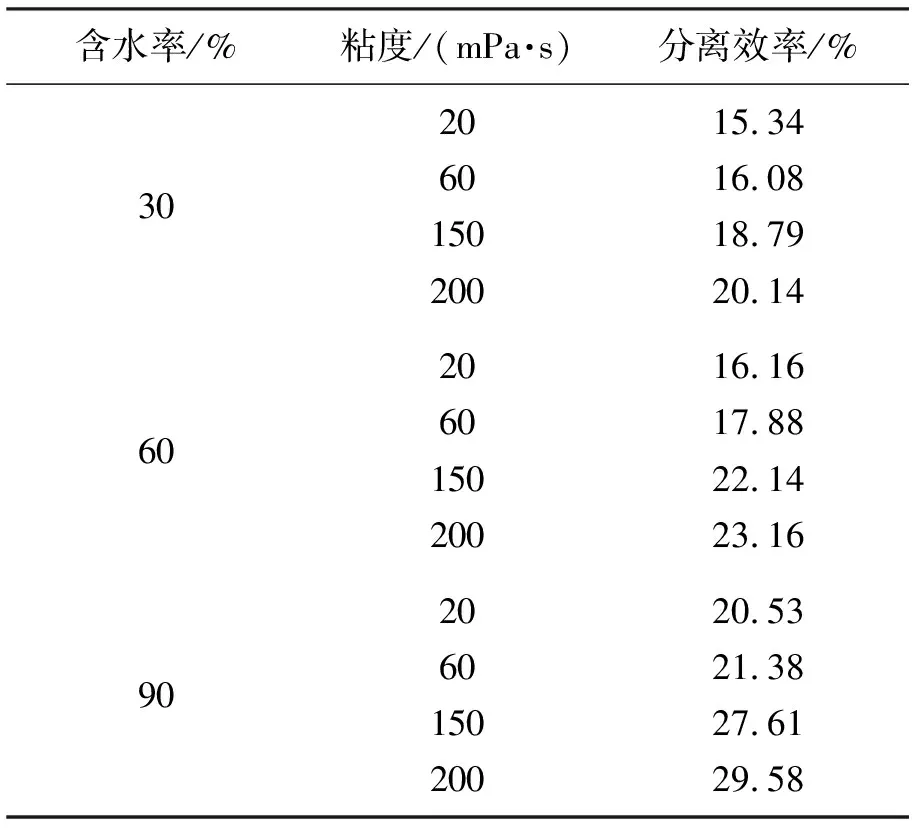

表1与图13为流量为25 m3/d时,不同含水率条件下双腔螺旋式AICD中水相分离效率以及粘度的变化关系。

表1 不同含水率下油水分离效率与粘度的变化关系表

由表1与图13可知:当流体的粘度越大且含水率越高时,流体压降的变化域宽就会越大,即该装置的油水分离效果越明显。原油粘度200 mPa·s、含水率90%时, 油水分离效率达到30%左右, 油水之间的分离效果最好。 而且随着三次采油技术的开发,原油的含水率更高,该装置可以很好地在三次采油的水平井中运行,对油水的分离也会达到很好的效果。

图13 油水分离效率与粘度的变化关系图

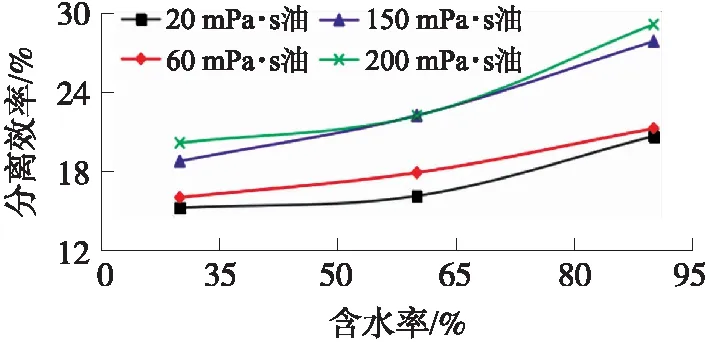

图14为不同粘度原油水相分离效率与流量以及含水率的变化图。由图14可得:随着含水率的增加,出口与入口之间的含油率差值逐渐增大。随着流量的增大,含油率差值也逐渐增大;随着流体粘度的增大,含油率差值的变化域宽逐渐增大,超低粘(20 mPa·s)大流量流体和超高粘(200 mPa·s)大流量流体的含油率差值变化域宽较大,最大可以达到15%。当20 mPa·s原油的含水率是30%时,出口与入口的含油率差值在4%~5%之间,当含水率上升为90%时,含油率差值在12%~18%之间,为60 mPa·s原油含水率的1.05~2.5倍;200 mPa·s原油的含水率是30%时,含油率差值在5%~10%之间,当含水率上升为90%时,含油率差值在20%~27%之间,为150 mPa·s原油含水率的1.08~4倍。因此,经过双腔螺旋式AICD后可以有效地控制高含水原油的流出,加大低含水流体的产量,发挥较好的稳油控水效果。

图14 不同含水率下分离效率与流量的变化关系图

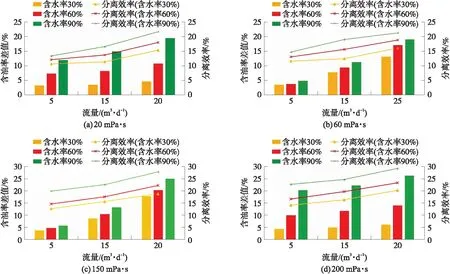

图15为不同粘度原油在不同含水率条件下流量与压降的关系曲线。由图15可知:随着含水率以及流量的增大,流体的压降逐渐增大,但是流量对流体压降的影响大于含水率。不同含水率下流体的压降曲线主要可以分为2个阶段:第1阶段为平稳上升阶段,当流体的流量在5~15 m3/d时,流体压降的变化幅度在0~0.35 MPa之间;第2阶段为急速上升阶段,流量在15~25 m3/d时,压降变化幅度最大可达6 MPa。低粘流体的压降变化域宽小于高粘流体的域宽,含水率为90%时,流体的压降最大为16 MPa。所以,当高含水率流体流经该装置时,流动阻力和摩阻损失会加大,可以有效地控制水相进入井筒内,抑制了原油中的含水率上升,达到稳油控水的效果。

图15 不同含水率下油相压降与流量的变化关系图

4 结束语

本文基于水平井含水率不断上升的问题,在传统Y型AICD的基础上,设计了双腔螺旋式AICD,利用流体流变性不同的特性,对流体进行多因素实验分析。实验结果表明该装置限制水相、低粘度流体与高含水率流体流出的效率提高了3.5%。该装置可为现场水平井的限流控水提供一定的实验基础数据。

本文主要研究了双腔螺旋式AICD结构本身的控水效果,实际生产过程中需将AICD安装在水平井生产系统中进行工作。因此,需要进一步研究新型AICD在整个水平段生产系统内对井筒流动及油藏流体流动的影响效果。