风电齿轮箱高空换油系统的研究与分析

2022-01-12田野

田野

吉林吉电新能源有限公司,中国·吉林 长春 130000

1 引言

伴随着中国风电产业的快速发展,中国投入运行的机组已达近10万台,对如此巨大数量的风电机组正确维保成为风电各相关方共同的话题。而对于双馈式风力发电机组,齿轮箱属于风机的主传动链部分,是关键性部件。其用途是将风轮在风力作用下所产生的动能传递给发电机,并通过齿轮箱齿轮副的增速作用使输出轴的转速提高到发电机发电所需的转速。而齿轮箱润滑油的清洁度对齿轮箱的使用效率和寿命有至关重要的影响。因此,对齿轮箱的润滑管理尤其是齿轮箱的换油工作成为各风电运营商高度关注的重要内容。

以往风场多采用传统的人工换油,该换油方式需要维护人员多次上下风机,运下废油并运上新油,最后再加入风机齿轮箱。按照人工换油方式,更换一个风机齿轮箱油,需要4个人8小时连续作业,费时费力,并且换油不彻底,齿轮箱内留存废油,导致新注入的齿轮油清洁度受到污染,换油效果会大打折扣[1]。

随着技术进步,现今风场大多采用换油车高空换油系统,该换油方式一方面节约了人力物力,另一方面可去除风机齿轮箱内的废油和杂质,使新油不再受到废油污染,从而更好地保护风机设备,并且润滑油的使用寿命会更长,也减少了采购润滑油的费用。

因此,深入研究高空换油系统的原理、组成、功能等,对高空换油系统的正确使用以及其未来发展方向具有重要意义。

2 高空换油系统设计及组成

风电齿轮箱高空换油系统一般由排废油系统、冲洗油系统、清洗油系统、新油系统、气动辅助系统、胶管卷扬机、电控系统等组成,整体安装于箱式货车内。排废油系统、冲洗油系统、清洗油系统、新油系统为高空换油系统的四大主功能部分,气动辅助系统、电控系统、胶管卷扬机为辅助功能部分。换油系统结构如图1所示,原理如图2所示,现对其四大主功能分别予以介绍。

图1 高空换油系统结构组成

图2 高空换油系统原理

2.1 排废油系统

排废油系统主要为将齿轮箱内的废油回收到废油箱中。首先用气动辅助系统中真空泵对废油箱进行抽真空,之后利用气压和重力回收废油,要求尽可能回收彻底。

2.2 冲洗油系统

由于排废油系统无法彻底排空废油,一定会留有残余,加之齿轮箱内残留的铁屑杂质等,故需要对齿轮箱进行冲洗。冲洗时一般采用低黏度的润滑油,这样冲洗更彻底,铁屑等杂质更容易被排出齿轮箱。

对冲洗油系统,最重要的是如何保证将冲洗油顺利泵送到齿轮箱中,该问题同样适用于清洗油系统和新油系统,只是泵送的介质不同而已。现以黏度最大的VG320齿轮箱润滑油为例进行分析,同时假定系统流量25L/min,胶管长度100m。

将VG320润滑油泵送到齿轮箱中主要考虑三部分阻力:一是油液泵送高度产生的静压力;二是油液泵送过程中的沿程损失;三是油液泵送过程中的局部损失。

2.2.1 油液泵送高度产生的静压力

式中:ρ——润滑油密度,按20℃条件下,该值为899.9kg/m3。

g——重力加速度。

h——润滑油需提升高度,按100m计算。

代入式(1),计算可得881902Pa,即静压力0.88MPa。

2.2.2 沿程损失

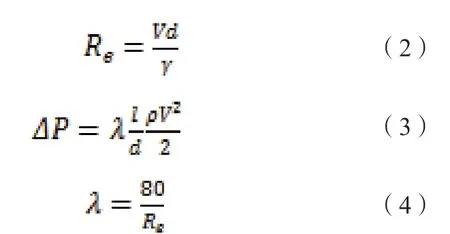

式(2)为雷诺数计算公式,式(3)为沿程压力损失计算公式,式(4)为胶管中压力损失因数计算公式

将式(2)(4)代入式(3)中可得:

V——胶管中润滑油流速m/s。

d——胶管内径m。

l——胶管长度m。

ρ——润滑油密度kg/m3。

按流量25L/min计算,流速:

胶管内径d=0.025m。

胶管长度l=100m。

润滑油密度ρ=899.9kg/m3。

将上述数据代入式(5)可得:

即黏度损失6.4MPa。

2.2.3 局部损失

根据经验参数,同时考虑VG320润滑油粘度高,局部损失可按0.5MPa计算。

综合上述三部分,系统需要克服的阻力即系统压力为0.88+6.4+0.5=7.78MPa,留一定的安全系数,即系统压力8.5MPa。

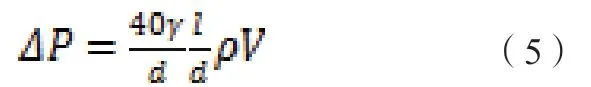

系统压力8.5MPa,系统流量25L/min,对应的电机功率为:

也就是说选用4kW电机就可以将25L/min润滑油泵送到高空齿轮箱中,该数据同样适用于清洗油系统和新油系统。

2.3 清洗油系统

对齿轮箱冲洗过后,齿轮箱内会残留部分的冲洗油。由于冲洗油多为低粘度的润滑油,与齿轮箱VG320润滑油不相容,故此时需要使用清洗油系统。通过清洗油系统将VG320润滑油加注到高空齿轮箱中,对齿轮箱进行清洗,减少残油,避免新油的二次污染。

对清洗油系统,最重要的依然是如何把润滑油加注到高空齿轮箱中,其计算过程与冲洗油一致。

2.4 新油系统

新油系统用于对清洗合格的齿轮箱加注新润滑油,从而完成更换润滑油目的。理论上油桶内新润滑油的污染度是不符合润滑系统污染度要求,故加注新润滑油时最好通过5μm或者精度更低的过滤器过滤,已达到加注的油品完全符合要求的目的。

对新油系统,最重要的依然是如何把润滑油加注到高空齿轮箱中,其计算过程与冲洗油一致[2]。

2.5 系统特点

通过上述对高空换油系统设计、组成的深入研究,认识到高空换油系统采用四步换油,即抽废油、冲洗、清洗、加注新油,其具有下述特点。

2.5.1 清洁可靠

高空换油系统采用四步换油,彻底清除杂质,降低残油率,避免混油,保证加注到齿轮箱润滑油的清洁度。

2.5.2 省时高效

高空换油系统采用自动化操作,大幅度减少劳动强度,同时节省换油时间。

2.5.3 封闭运行

高空换油系统为密闭式系统,减少泄漏,同时由于高空换油系统配有气动辅助系统,提高了回废油和加注新油的速度。

2.5.4 可过滤可加热

高空换油系统配有过滤器和加热器,可对润滑油进行循环过滤和加热,从而既能保证润滑油的清洁度又能够适应更多场合。

3 高空换油系统发展方向

近几年由于风电齿轮箱高空换油系统的广泛普及,较好解决了风电齿轮箱的换油问题,但随着风电技术的快速发展,其已不能完美的满足风场主的需求。结合笔者所在公司风场换油时产生的问题,笔者认为未来高空换油系统主要有下述几个发展方向:

①目前高空换油系统多直接用于换油,但对于运行三四年的齿轮箱,其油品尚不需要更换,只需要经过多重过滤,去除油品中的水分和杂质即可,但目前高空换油系统尚不能满足该项需求,即使能满足,所需过滤时间过长,无使用价值。例如笔者所在公司所采购的换油系统,其过滤一遍一齿轮箱润滑油(约400L)大概需要3h,而这仅仅只是过滤一遍。故对运行三四年的齿轮箱油品快速过滤是未来换油系统的一个发展方向。

②冬季时由于环境温度低,润滑油黏度高,换油时常发生吸油不畅,回油不顺的现象,导致换油时间加长甚至无法换油,虽然目前换油系统都配有加热器可对润滑油进行加热,但不足以满足润滑油温度需求,在寒冷冬季换油系统仍然无法工作,严重影响使用效率。故冬季时换油系统如何保证顺利工作也是未来换油系统的一个研究方向。

③与人工换油相比,高空换油系统虽然大幅度节省了人力物力,但换油的前期准备时间较长,加之四步换油过程所需的时间,更换一台齿轮箱润滑油依然需要数小时。故如何能最大化地减少换油时间,提高换油效率也是未来换油系统的一个发展方向[3]。

4 结论

论文针对风电齿轮箱换油问题,详细介绍了目前应用较普遍的风电齿轮箱高空换油系统,深入研究其四步换油方式及其所具有的优势,最后结合笔者所在公司换油系统使用过程中的问题,阐述了未来换油系统的发展方向。

通过上述分析,得出如下结论:

①风电齿轮箱高空换油系统相比人工换油,节省了大量人力物力,较好地解决了齿轮箱换油问题。

②风电齿轮箱高空换油系统采用四步换油,即排废油、冲洗、清洗、加注新油。

③风电齿轮箱高空换油系统最重要的是如何把润滑油加注到高空齿轮箱中,根据计算,4kW电机可以把25L/min流量的润滑油加注到齿轮箱中。

④随着风电技术的发展,高空换油系统未来应向加强过滤、提高换油效率等方向发展。