有效降低运行中汽轮机油破乳化时间的方案

2021-05-07刘建,赵印,齐娟

刘 建,赵 印,齐 娟

(湖北清江水电开发有限责任公司,湖北 宜昌 443501)

1 汽轮机油乳化现象及抗乳化性

汽轮机油(即水电站中常用的透平油)的乳化是指油中存在过量水的条件下,油在高速搅拌后形成乳浊液的现象,即运行中的汽轮机油发生乳化必须具备以下条件[1]:

1)油中存在过量水;

2)油和水要在激烈搅拌下混合;

3)存在油质老化后所产生的环烷酸皂类等表面活性剂,即乳化剂。

对于汽轮机油的抗乳化性能指标,在国标GB/T 7596-2017《电厂运行中矿物涡轮机油质量》中明确规定,运行中汽轮机油破乳化时间应小于等于30 min[2]。汽轮机油的抗乳化性能越好,其油水分离所需时间越短,油中过量水分就会较快沉积到油箱底部,此时若及时将水从油箱底部排出,即可减小水对机组轴承和调速器液压部件运行的影响;但如果汽轮机油乳化加剧,其破乳化时间所需较长,甚至超过国标所要求的30 min,油和水形成的乳化液短时间内就不能有效地分离开来,乳化油充斥在油箱内,就可能破坏油膜、腐蚀金属部件、加速油质劣化等。而油膜一旦被破坏,机组轴承和调速器液压元件各金属部件之间的摩擦就会增大,引起轴承和液压元件过热,严重时造成轴承和液压部件磨损、锈蚀导致机组振动或者调速器液压部件卡阻[3]。因此,要求汽轮机油应具有良好的抗乳化性能。

2 研究过程与方法

2.1 研究对象

2020年4月,对某水电厂运行中的汽轮机油进行化学监督时,发现该运行油的各试验指标中,抗乳化性指标不合格,该试油的各化验指标数据见表1。

表1 某厂运行中汽轮机油化学监督试验数据

由表1可知,该厂运行中的汽轮机油抗乳化性指标已然超出标准要求,而其余各项检测指标均满足国标GB/T 7596-2017《电厂运行中矿物涡轮机油质量》规定要求,在综合考虑之后,给出暂不处理的决定,但这对于机组的安全运行而言,显然是个隐患。为此,需考虑如何提高该厂运行中汽轮机油的抗乳化性能,即降低其破乳化时间。

根据国标GB/T 14541-2017《电厂用矿物涡轮机油维护管理导则》中要求,对于抗乳化性指标不合格的汽轮机油,应对其进行再生处理,必要时换油[4]。笔者所在公司,目前暂无对运行油进行再生处理的技术,只得考虑更换新油,但鉴于该厂一台机组所需汽轮机油油量较大,约30 t,整体更换同牌号的新油成本较大,不可取。那么,便考虑部分更换新油以降低运行油的破乳化时间。笔者选取向运行油中添加不同体积的新油,以运行油与新油的比例为研究对象,期望找到在使运行油的破乳化时间降至目标值时,运行油与新油最合适的体积比例,借此降低处理成本。

2.2 试验步骤及数据处理

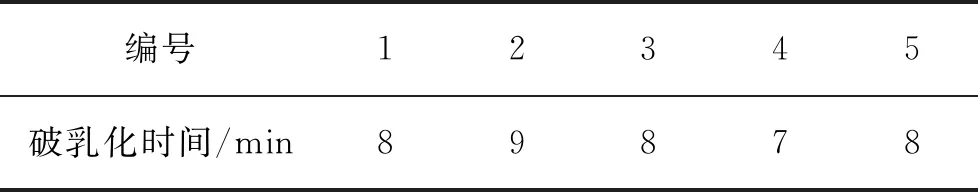

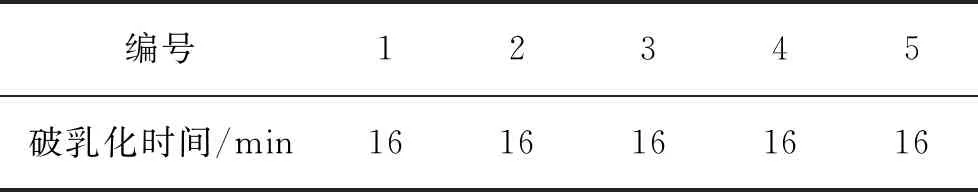

1)测定新油的抗乳化性指标,平行试验为5次,所得数据见表2,该新油的验收试验数据见表3,该新油牌号为美孚特力索T46,等级为ISO VG 46,与运行油为同一种油。

表2 新油的破乳化时间试验数据

表3 新油验收试验数据

根据表2和表3的试验数据可知,该新油的破乳化时间为8 min左右,其余各项指标均满足GB 11120-2011《涡轮机油》中新油验收的规定要求[5]。

2)根据二分法,选取运行油与新油体积比例为1∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表4。由表4可知,此比例下的混合油破乳化时间为14 min。

表4 运行油与新油体积比为1∶1的破乳化时间试验数据

3)选取运行油与新油体积比例为2∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表5。由表5可知,此比例下的混合油破乳化时间为15 min。

表5 运行油与新油体积比为2∶1的破乳化时间试验数据

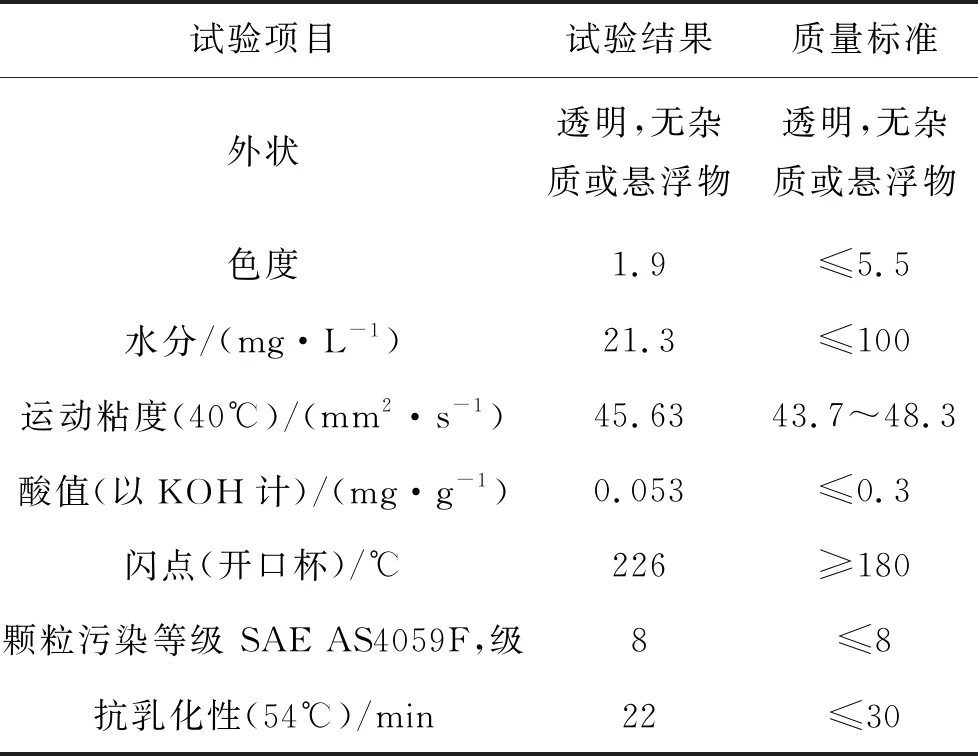

(4)选取运行油与新油体积比例为4∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表6。由表6可知,此比例下的混合油破乳化时间为16 min。

表6 运行油与新油体积比为4∶1的破乳化时间试验数据

5)选取运行油与新油体积比例为8∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表7。由表7可知,此比例下的混合油破乳化时间为18 min。

表7 运行油与新油体积比为8∶1的破乳化时间试验数据

6)选取运行油与新油体积比例为16∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表8。由表8可知,此比例下的混合油破乳化时间为20 min。

表8 运行油与新油体积比为16∶1的破乳化时间试验数据

7)选取运行油与新油体积比例为32∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表9。由表9可知,此比例下的混合油破乳化时间为24 min。

表9 运行油与新油体积比为32∶1的破乳化时间试验数据

8)选取运行油与新油体积比例为64∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表10。由表10可知,此比例下的混合油破乳化时间为28 min。

表10 运行油与新油体积比为64∶1的破乳化时间试验数据

参考国标GB/T 7596-2017《电厂运行中矿物涡轮机油质量》中运行中汽轮机油破乳化时间应小于等于30 min的规定要求,运行油与新油体积比为64∶1形成的混合油的破乳化时间为28 min,已然接近上限值,故不再进行下一步运行油与新油体积比为128∶1的试验。

综上所述,运行油与新油在不同体积比混合时的破乳化时间见表11。

表11 运行油与新油在不同体积比混合时的破乳化时间试验数据

现以新油在运行油中的体积占比为横坐标,混油后的破乳化时间为纵坐标,见图1。

从表11和图1中可以看出,随着运行油中新油的体积占比的减小,其破乳化时间依次增加,但并非单纯是线性关系,而是呈现一种复杂曲线函数关系。

2.3 目标值选择

综合考虑该水电厂汽轮机油使用情况、存量情况及现场油处理难易程度,笔者最后选择运行油与新油的体积比例为20∶1时的混合比例来降低运行油的破乳化时间。此时,选取运行油与新油体积比例为20∶1时,均匀混合后,取混合油进行抗乳化性试验,平行测定5次,所得该混合油的破乳化时间见表12。由表12可知,此比例下混合油的破乳化时间为22 min,远小于国标GB/T 7596-2017《电厂运行中矿物涡轮机油质量》中明确规定的运行中汽轮机油破乳化时间应小于等于30 min的要求,可保证机组日常的运行安全。

图1 运行油中新油在不同体积占比下的破乳化时间变化趋势图

表12 运行油与新油体积比为20∶1的破乳化时间试验数据

2.4 混油前后各项指标试验数据对比

取适量运行油与新油的体积比为20∶1时的混合油样做简化分析,所得各试验项目数据见表13。

表13 运行油与新油体积比为20∶1的混合油样各试验项目数据

从表13数据可看出,混合油的各项分析试验指标均满足国标GB/T 7596-2017《电厂运行中矿物涡轮机油质量》规定要求,且对比表1、表3、表13内的各项数据,未发现混合后的油样其它指标存在异常变化。具体数据对比见表14。

表14 运行油、新油、混合油样各试验项目数据对比

2.5 试验结论

针对某水电厂运行中的汽轮机油破乳化时间不合格的情况,笔者将同牌号新油与运行油按照不同体积比例混合的方式,有效降低了运行油的破乳化时间,最终选取运行油与新油的体积比为20∶1时来降低运行油的破乳化时间,与全部更换新油相比,成本降低了95%。

3 结 语

利用混合新油的方式来降低运行油的破乳化时间,这种方案是可行的,现场可操作性极高,且成本也远低于全部更换新油,但是,利用此方案处理后的运行油的抗乳化性能的维持时间、后续使用情况以及各项试验指标的变化趋势,仍需后续进一步跟踪观测。