五块可倾瓦轴承的测量与检修

2022-01-12孙鹏浩

孙鹏浩

华能应城热电有限责任公司,中国·湖北 孝感 432406

1 引言

可倾瓦轴承也叫自动调整中心式轴承。瓦块可以在支撑点上自由倾斜,在油膜作用下,每个瓦块可以单独自由地调整位置,以适应轴承转速、轴承负载等动态条件的变化,在轴径周围形成多油楔。如果忽略瓦块惯性、支点摩擦及油膜剪切内摩擦力等影响,可以认为这种轴瓦每一瓦块的油膜作用力均通过轴径中心。因没有可引起轴心滑动的分力,这种轴承具有极高的制动性,且当外部发生变化使轴径中心瞬时离开平衡位置时,瓦块可以绕支点偏转自动调整到平衡位置,能有效避免油膜自激振荡及径向振荡,对于不平衡振动有较好的限制作用。

可倾瓦轴承结构复杂、轴承摩擦损失小、安装检修工艺较高,合理的测量方法以及检修工艺对轴瓦稳定性具有重要意义。汽轮机轴瓦稳定性中可倾瓦最好,椭圆瓦、三油楔轴承、圆筒瓦依次次之[1]。

2 五块可倾瓦轴承

五块可倾瓦轴承具有上二下三、上三下二两种布置方法。上三下二的布置方式,主要载荷会由下面两瓦块承受,且下面两块瓦预负荷相同,同时抑制转子,稳定性与承载能力会提高,上三下二布置方式如图1所示。

图1 五瓦块轴承结构图

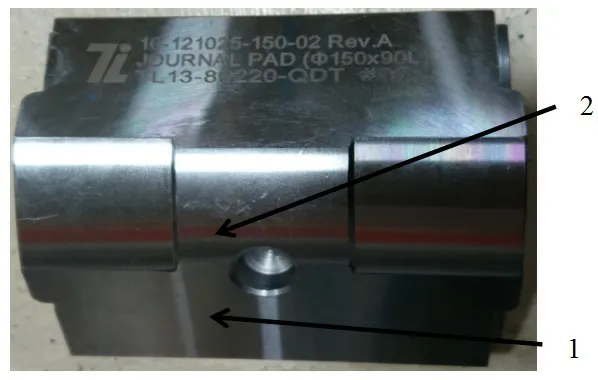

此种可倾瓦轴承采用BHW轴承,可倾瓦块背弧圆柱销及圆柱销内孔在公切圆2/3弧度位置处,可倾瓦块在自由状态下以圆柱销为支点可以多方向活动,其圆柱销作用是为了汽轮机转子冲转时行成油膜而作为支点方便可倾瓦块灵活活动,并非瓦块支撑受力面。瓦块支撑受力面在瓦背弧1/3处。瓦块示意图如图2所示。

图2 可倾瓦块背弧位置示意图

五块可倾瓦轴承可应用于无盘车装置的给水泵汽轮机,在给水泵汽轮机冷、热态启动升速过程中,瓦块与轴之间充满油膜,可承受177r/min的速度变化值,便于挠性转子快速通过一阶临界转速。圆柱销的存在,对轴瓦间隙的测量造成一定影响。轴瓦间隙是五个轴瓦的公切内圆直径与主轴直径之差。径向间隙的设计要求应为D1<D<D2,D1、D2为设计径向间隙的下、上限值,D为实际径向间隙值。

某给水泵汽轮机φ150径向可倾瓦轴承采用此型轴承,因检修过程中图纸缺少可靠性数据而引起检修工艺偏差,造成轴瓦瓦温高,限制机组运行出力。为保证运行系统应具有的功能或固有的可靠性为目标,对组成系统的设备维修需求进行分析和决策,确定维修方式重新对轴瓦进行检修,最终恢复设备健康状态。轴瓦瓦温见表1。

表1 轴瓦温度表

3 测量方法与检修工艺

3.1 测量方法

可倾瓦轴承轴瓦间隙的测量方法有压铅丝法、抬轴法、抬瓦法、测量法、假轴法。主要对现场实际应用广泛的压铅丝法进行研究。

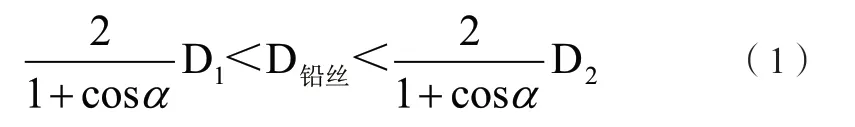

上三下二结构形式的可倾瓦,在用压铅丝方法测量轴瓦间隙时,两个下瓦块作为支撑受力面,轴颈并非完全压在下瓦块公切圆上,下瓦瓦块以定位销作为支点转动一定角度,轴颈会进一步下沉,直至转子与下瓦块重新达到静平衡。此时采用压铅丝法所测量铅丝厚度的读数值大于径向间隙的实际值。在采用此方法时铅丝厚度应符合以下公式:

式中,α——瓦块公切圆中心线与轴颈中心的夹角;D铅丝——铅丝厚度的平均值。

五瓦块可倾瓦α=36°,即1.1D1<D铅丝<1.1D2。

此种类型可倾瓦在进行间隙测量时要注意以下事项:

①轴承安装体压盖螺栓要对称均匀上紧,轴承安装体中分面用0.05mm塞尺检查应无间隙,铅丝测量位置宜为瓦块公切圆中心线位置处,并取其平均值。以减少瓦块转动而造成的读数误差。

②所选用的铅丝要注意硬度、铅丝直径与铅丝的摆放位置,避免因摆放的铅丝硬度过大造成变形量过小而影响测量数据。

③压铅丝测量值与顶部间隙真实值之比是一个与轴径无关的常数,仅与可倾瓦块数有关,即与α有关。

④测量数据时,要由同一个经验丰富的人采用同一个螺旋千分尺进行测量,以减少测量误差。测量前要确保量具的准确性。

⑤测量轴承压盖与轴承体紧力时不得与测量轴瓦间隙同时进行。

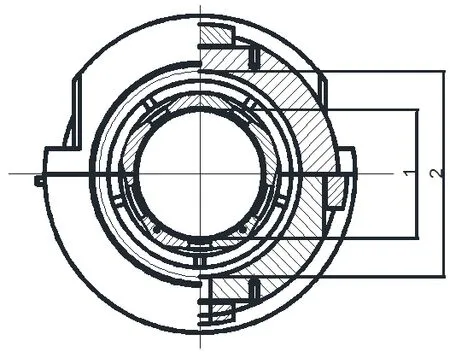

⑥此轴承安装体与轴承之间的配合为H7/h6,φ240H7/h6的配合间隙为0~0.075mm,该配合间隙为轴承安装体与轴承机械生产时产生的间隙,可采用涂红丹方法验证是否存该间隙值。同时,在测量轴承压盖与轴承体紧力时要将轴承安装体与轴承之间的配合间隙考虑在内。示意图如图3所示。

图3 五瓦块轴承配合间隙图

⑦最终调整轴瓦顶部间隙时要将轴、轴承、轴承安装体、轴承压盖之间几组数据综合分析考虑。从而在源头上解决轴振大,瓦温高等影响机组出力问题。

⑧瓦温高原因。此轴承安装设计参数为顶部间隙0.27~0.335mm;轴承安装体与轴承配合间隙0~0.075mm;轴承压盖与轴承体过盈配合,紧力为0.03~0.05mm。修前因图纸资料中没有给出轴承安装体与轴承的配合间隙,测得轴瓦顶部间隙0.33mm,压盖紧力0.05mm。此种配合间隙下在机组负荷237.9MW时,给水泵汽轮机轴瓦温度达到93.3℃,轴瓦温度高限制了机组的运行出力。其轴瓦温度高原因系由于因忽略轴承安装体与轴承的配合间隙,考虑测量紧力时轴承安装体的变形量对轴瓦顶部间隙造成的影响,实际顶部间隙约为0.22mm,顶部间隙过小是造成瓦温高的主要原因。修后在测量轴承安装体与轴承配合间隙时,制作合适尺寸的不锈钢垫片放在轴径正上方,相当于增加轴承刚性,减少轴瓦变形。最终经调整使轴瓦顶部间隙在0.28~0.31mm之间,机组负荷353MW时,给水泵汽轮机轴瓦温度最高83℃,有效地降低了轴瓦温度,提高了机组运行可靠性。

3.2 检修工艺

可倾瓦块在设计和制造时,具有较高的精度和表面光洁度,瓦块在加工完毕后,瓦块内径表面不允许有任何大的修刮或挫削,以保持瓦面与轴径能形成良好的均匀接触面,达到理想的使用效果。若在运行中因润滑油系统故障造成轴瓦乌金面过热磨损或乌金面过热熔化堆积而露出金属瓦胎并与转子轴径发生干磨等事项。应做如下事项[2]:

①检修时应检查每一个瓦块的磨损情况,用千分尺测量瓦块中心厚度,如瓦块厚度不均,则说明有磨损,瓦块厚度允许偏差为0.03mm。

②若发现乌金磨损较严重,应更换原厂可倾瓦块,这样可以确保瓦块内表面乌金符合质量要求,同时确保瓦块的灵活性,结构上同时保证瓦块的自由摆动,确保其瓦块灵活性。更换的新瓦块应用着色法检查乌金承力面,应无夹渣、气孔、凹坑、裂纹等缺陷,用超声波检查可倾瓦块无脱胎。

③制作一根假轴,假轴直径取为转子轴径与顶部间隙下限值之和。举例说明,如φ150的轴径、顶部间隙0.27~0.335mm,则假轴直径φ150.27mm。将瓦块放在假轴上进行红丹检查,瓦块上接触面积应达75%以上并均匀分布无倾斜。将轴承与假轴进行组合装配,轴承安装体中分面0.05mm塞尺不入,转动假轴,对瓦块进行红丹检查。若瓦块接触面积达到75%,此瓦的间隙即在设计值标准范围内。采用假轴可以减少反复翻瓦扣瓦的工作量,并能减少因测量、变形及其他因素引起的间隙误差,保证检修质量、缩短检修时间、提高工作效率。

4 RCM可靠性管理

国家军用标准GJB-1378A—2007《装备以可靠性为中心的维修分析》中,RCM定义为:按照以最少的维修资源消耗保持装备固有可靠性水平和安全性的原则,应用逻辑决断的方法确定装备预防性维修要求的过程。要达到以下目标:保持装备固有可靠性水平和安全性;确保当装备的安全性和可靠性水平下降时能使其恢复到固有水平;对固有可靠性水平不能满足需要的部件,为改进设计提供必要的信息[3]。

通过监测位置、监测内容、监测周期、监测方法、监测标准等状态监测的不断优化,采集设备运行过程的状态信息,筛选出反映设备故障存在的潜在性信号,提高检修人员分析故障的能力,逐步将检修方式从事后检修、计划检修、预知检修转变为状态检修。如在开机过程中加强对检修过的给水泵汽轮机轴瓦温度监测频率,虽然在机组负荷237.9MW时其轴瓦温度为93.3℃,小于报警值95℃,没有立即影响整个机组的安全,但对机组安全存在较大威胁,控制机组出力在250MW,避免高负荷运行瓦温过高。利用调停期间,对轴瓦进行复修,使机组出力恢复至350MW,提高了设备的可靠性和安全性,增强了经济效益。

状态检修应杜绝“多维修,多保养,多多益善”这种检修理念,着手于在保证安全生产安全性和设备可靠性的条件下,采取科学的检修方法,降低日常维护工作量,提高资产的使用率。

5 结语

可倾瓦轴承安装质量关系到机组的安全稳定运行,轴承金属温度高不仅会造成轴瓦表面乌金部分磨损,而且会引起汽轮发电机组损坏等严重后果。检修过程中对设备认知的熟悉程度、数据标准的准确性,测量过程中消除变形误差,正确的检修工艺将有效地解决轴振大、瓦温高等问题。论文对五块可倾瓦轴承测量所采用的压铅丝方法已在实际生产中得到证实与应用,有针对性的检修处理措施是保证机组运行可靠性的必要途径。