PC斜拉桥前支点挂篮安装及锚块定位关键技术

2022-01-12杨金龙陈诚胡伟邦

杨金龙, 陈诚, 胡伟邦

(中交第二航务工程局有限公司, 湖北 武汉 430000)

目前,挂篮在桥梁施工中得到了广泛使用,前支点挂篮利用待浇梁段斜拉索作为挂篮前支点支撑力,施工过程中将挂篮后端锚固在已浇梁段上,充分发挥了斜拉索的作用,降低了挂篮设计尺寸及重量,减小了施工投入。随着桥梁施工工艺及材料的发展,大跨宽幅预应力混凝土斜拉桥的施工对前支点挂篮的承载力要求也越来越高,挂篮自重及尺寸也不断提升。

该文结合湖南益阳资江大桥主梁前支点挂篮施工,对多种受限条件下大型前支点挂篮的安装及混凝土主梁施工工艺进行系统阐述,并重点介绍长平台型前支点挂篮安装和齿块模板的定位关键技术。

1 工程概况

G319线益阳资江大桥跨越资江,主桥设计为(125+280+125) m双塔双索面预应力混凝土半漂浮体系斜拉桥,如图1所示。主梁采用双边箱断面,桥宽30 m、梁高3 m,共分为72个梁段。0#、1#及2#梁段采用支架现浇施工,其余梁段采用前支点挂篮施工。主梁2#梁段设计长8 m,自重达到907 t,其余梁段自重最大为3#梁段772 t,标准梁段自重为570 t。

图1 益阳资江大桥桥型布置示意图(单位:m)

斜拉桥施工所采用的前支点挂篮通常有长平台挂篮和短平台挂篮两种,长平台挂篮与主梁有前、后两处锚固点,立面内形成刚结;短平台挂篮只有一处锚固点,预张拉索时,挂篮底梁与主梁之间极易发生铰接转动,因此对线形控制不利,导致短平台挂篮使用较少。从大型前支点挂篮结构上看,较大的梁段重量对挂篮的纵桥向刚度要求较高,故均采用长平台式前支点挂篮,而长平台前支点挂篮对挂篮安装空间要求较高,但益阳资江大桥1#梁段离墩身的最大距离只有8.9 m,远不够长平台挂篮尾部布置的空间。2#梁段若采用支架施工,需要在水中搭设高大支架,工程量相当大,且施工存在较大风险。因此,为了节约施工成本,控制施工风险,2#梁段采用挂篮施工,由于2#梁段自重907 t,挂篮设计承载力将达到9 700 kN,对挂篮自身结构要求相当高,且挂篮自重增大,施工期间临时荷载也将增加,主梁悬浇施工安全风险大,并且仅有2#梁段达到9 070 kN,既不经济也不安全。为了降低挂篮设计承载力,施工时将2#梁段分为2 m+6 m两段进行施工,2 m节段在支架上浇筑,6 m梁段采用挂篮施工。挂篮长×宽×高=18.05 m×30.6 m×3.45 m,挂篮整体重281.5 t,其中承载平台重199.7 t,模板系统48 t。结构示意图如图2所示。

图2 益阳资江大桥前支点挂篮结构示意图

2 挂篮安装

主梁0#、1#梁段和2#梁段2 m节段施工采用“型钢支架+满堂支架”相结合方法。为了使挂篮拼装不占用主线工期,主梁支架现浇施工的同时,在栈桥平台上搭设悬挑贝雷拼装平台,在支架现浇施工区域外进行挂篮拼装施工,待主梁1#块完成挂索施工后,拆除满堂支架,将拼装好的挂篮纵桥向平移至主梁悬浇节段位置,利用已浇梁段挑梁安设挂篮整体提升机构,完成挂篮整体提升安装。

2.1 挂篮拼装平台

挂篮在支栈桥上散拼,挂篮全长18.05 m,支栈桥宽10 m,散拼空间受限。挂篮承载平台近200 t,散拼完成后需整体后移7 m,整体滑移设置难度大。

A型拼装平台:由于挂篮前横梁、后横梁底部伸出1 892 mm,且考虑挂篮承载平台利用栈桥拼装完成后需向索塔部位滑移,结合主梁满堂支架施工钢构支撑平台高程,设置纵桥向4片贝雷梁间距为45 cm+225 cm+45 cm,单片长12 m,靠满堂支架侧与型钢平台三拼HN800×300进行反压处理防止挂篮承载平台拼装过程中上翘,施工中根据型钢平台对A型拼装平台底部进行调平处理,调平采用C30混凝土,配钢筋网片防止局部压应力过大出现裂缝失稳。

贝雷梁桁架每个节点处放置一根横向分配梁I25a,再纵向放置I14,滑移小车下方放置3拼I14并焊接形成整体,上铺2 cm厚钢板。A型拼装平台上放置I25a顶面高程需与主梁钢构支撑平台上部I14高程一致,平整度要求高,施工过程中平整度控制为±3 mm。

B型拼装平台:主要用于悬挑拼装前横梁, 其次用于中、后横梁、次纵梁拼装过程中的支撑,其高程根据现场实测利用型钢进行调整。纵桥向2片贝雷梁间距为90 cm,单片长12 m,靠满堂支架侧与型钢平台3拼HN800×300进行反压处理防止挂篮承载平台拼装过程中上翘。

2.2 挂篮后移滑移

整个承载平台整体滑移由6台100 t滚轴式小车完成,如图3(1~6号点位)所示,上部设置双拼HN800×300型钢,确保挂篮距行走轨道间距为85 mm。滚轴式小车布置遵循1、3、4、6号滚轴式小车连线交点位置基本与挂篮理论中心重合。滚轴式小车在安放过程中必须同一侧3台保持同一轴线,偏差不得大于±2 mm,以确保行走过程中不与行走限位剐蹭,影响行走。

图3 挂篮散拼平台平面布置图

滑移过程采用手拉葫芦提供牵引力,单个挂篮承载平台平移现场拟定配备1台20 t手拉葫芦。尽可能保持手拉葫芦上下游部位一致,且悬挂两端水平受力。滑移前在滑移轨道上刻画刻度,上下游以口哨为令同步开始拉葫芦“同停、同启”。保持上下游进程控制在±20 mm以内,并在前进方向端头做限位装置防止滑移超限,挂篮纵桥向滑移7 m。

2.3 挂篮提升

挂篮整体提升需梁上空间12 m,实际梁上空间仅5 m,提升系统设置难度大,各吊点同步提升难度大。解决措施:

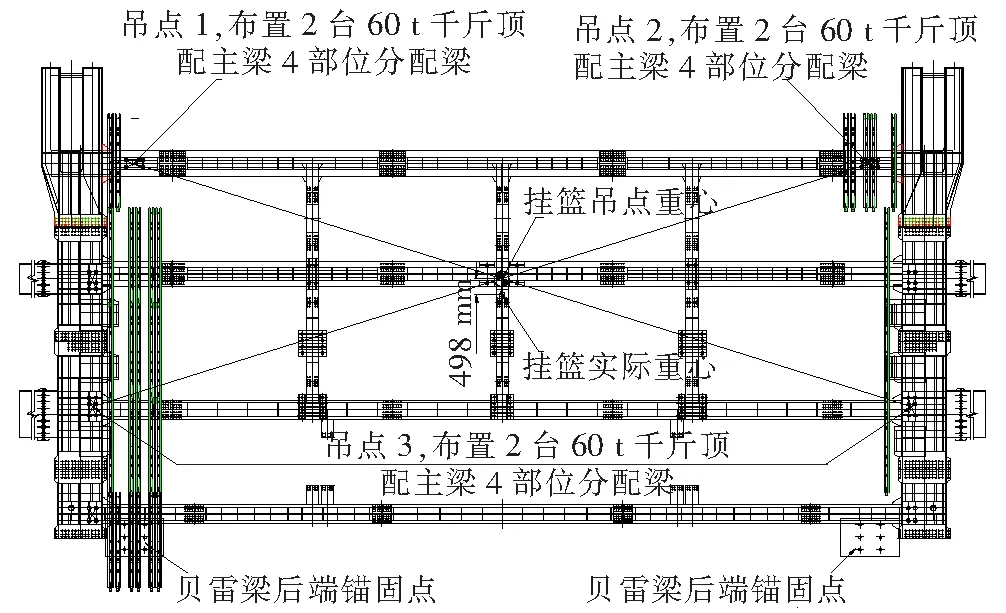

(1) 挂篮承载平台上部设置4个吊点,吊点的布置见图4,整体提升由此4个吊点完成,吊点的连线交点与挂篮理论重心对比靠后约0.5 m。

图4 挂篮整体提升吊点平面布置图

采用4个吊点提升挂篮最大变形17 mm,最大应力为26 MPa,结构安全可靠。

(2) 主梁上设置6片加强型贝雷梁构成整体悬挑,加强型贝雷梁间距布置为:(22.5+45+22.5+45+22.5) cm。在1#块横梁上部设置混凝土垫块调平,悬挑结构后部锚固于主梁上,具体结构见图5。

图5 挂篮整体提升立面布置图(单位:mm)

(3) 根据整体提升模型计算,确定各吊点精轧螺纹钢受力,根据千斤顶标定公式,计算提升时各千斤顶油压读数。在整体提升过程中,统一指挥,以10 cm高度作为一个提升行程,每次提升后调整各千斤顶油压,控制各点受力。同时,每间隔2 m测量一次主梁标高,以确保挂篮整体处于水平状态。

(1) 提升千斤顶同步控制,挂篮各吊点提升进度误差在10 mm以内,正式提升前应进行试提升,试提升高度10 cm,静置10 min,提升完成后检查各提升点及挂篮结构是否存在缺陷,检查合格后方可开始正式提升操作。

(2) 提升时注意避免挂篮与其余结构相互干涉。

(3) 提升到安装高度前,应预留5 cm左右的空间方便后续操作。

(4) 提升到安装高度前,应有相关人员进行检查和控制。

3 主梁锚块定位

常规锚块模板采用一次定位成型的施工方法,对锚块模板进行定位。

3.1 存在的问题

(1) 在上一悬浇梁段完成斜拉索三张后,前支点挂篮前移、提升到位。现场开始对前支点挂篮的底板标高进行调整。调整完毕后,挂篮底板实际标高=设计梁底标高+预抬值(监控提供)。受到预抬值的影响,挂篮底面斜率发生变化,从而导致锚块角点坐标发生变化。不能再按照设计角点坐标定位锚块。

(2) 挂索完成后,斜拉索进行挂索一张,导致挂篮底板标高再次被提升,索道管锚板与锚块模板之间出现闪缝。混凝土浇筑方量至设计方量的50%时,斜拉索进行二张,也会导致挂篮底板标高抬升。如不进行处理,混凝土会从模板闪缝处流出,污染张拉丝杆。若张拉丝杆不清理,无法进行三张,同时,锚块成品尺寸会受到影响,加大后期修饰工作量,若清理张拉丝杆则影响施工进度。

3.2 锚块定位及工艺改进

(1) 锚块定位控制点修正计算

如图6所示,挂篮一张预抬值为y(每次挂篮施工立模前,由监控单位给出施工梁段端头预抬值),锚块设计定位控制点为A、B,实际锚块定位控制点为A′、B′(由于锚块模板提前预制加工完毕,故只需要A、B两角点作为控制点)。以上一梁段前端底口为原点,设计梁底为极轴,建立极坐标系。

图6 极坐标图

设计控制点极坐标为A(a,0°),B(b,0°),实际控制点坐标变为A′(a,θ),B′(b,θ)。

直角坐标系与极坐标系转换公式为:

x=ρcosθ,y=ρsinθ(其中ρ为极轴长度)

将A′、B′的极坐标转化为直角坐标:

实际施工时,利用全站仪将换算好的A′、B′坐标在挂篮底板上放出,即可保证前支点挂篮立模时,锚块定位的精准度,抵消主梁预抬值所带来的误差。

(2) 锚块施工工艺改进

为解决斜拉索一张和二张所引起的闪缝问题,益阳资江大桥现场实际施工时,改变以往锚块模板一次定位成型的施工工法,对锚块模板进行初步定位、一张调整和二张调整。使得闪缝问题得到解决。模板的施工具体工法如下:提前按照设计尺寸加工好模板,组装完成后,依据修正过的定位角点A′、B′对组装好的锚块模板进行整体定位安装,并在挂篮弧形手位置焊接6个永久顶托作为支撑,同时用于一张与二张时调整锚块模板位置的调节装置;当锚块模板初步定位结束后,锚块模板与主梁底板接缝位置暂时点焊临时固定,当索道管定位完成,斜拉索挂索一张后,索道管的锚板与锚块模板出现夹角。此时用绞磨机解除模板临时固定,通过调整顶托,使锚块模板与索道管模板再次贴合紧密;混凝土浇筑量达到设计量的50%时,斜拉索进行二张,浇筑过程中应注意在锚块位置最后布料,且布料量应尽可能少。防止锚块位置布料过早,混凝土开始凝结,或者一次布料过多,使锚块位置过重,出现无法调整顶托的现象出现。

益阳资江大桥实际施工过程中,二张前最后一刻,控制单个锚块浇筑0.5 m3混凝土,不会对调节模板操作造成影响,成品效果良好。

4 结论

(1) 益阳资江大桥首次悬浇梁段与其余梁段悬浇重量差异较大,通过支架现浇与挂篮悬架相结合方式成功完成主梁2#梁段施工,有效地解决了挂篮自重增大问题,减小了施工期间临时荷载及主梁悬浇施工安全风险。

(2) 益阳资江大桥在0#、1#、2#块2 m先浇段采用满堂支架施工的同时借助支栈桥悬挑贝雷梁完成挂篮散拼,待1#斜拉索挂设完成后,拆除满堂支架,将挂篮整体向索塔部位平移后,借助主梁上安设的提升机构完成挂篮整体提升,该项挂篮安装工艺的成功实施为工程节约工期30 d。

(3) 通过对锚块定位控制点的修正提高了锚块的定位精度,同时浇筑混凝土过程中多次调整锚块模板,解决了锚块混凝土的闪缝问题,使得锚块外观质量得到提升。

(4) 益阳资江大桥主桥PC斜拉桥在多种受限条件下成功完成了前支点挂篮散拼及整体提升施工,施工工艺简单,挂篮安装不占主线工期。