原位建筑3D打印两层办公室的施工关键技术

2022-01-12蔺喜强霍亮苏凯黄云张涛李国友戢文占

蔺喜强 霍亮 苏凯 黄云 张涛 李国友 戢文占

(1 中国建筑股份有限公司技术中心,北京 101300;2 中建二局广东建设基地有限公司,广东 河源 517373;3 中建科技有限公司,北京 100195)

0 前言

建筑3D打印技术本质上是综合利用施工管理、材料、计算机与机械等技术的特定组合完成工程建造的技术[1-2]。随着对技术的不断研究,已经能够打印一些建筑构件以及结构、形状不太复杂的小型建筑。目前,对于较大的3D打印示范工程,还主要是打印墙体构件,然后拼装成设计的建筑成品[3-5]。国内外对建筑3D打印技术在房屋建筑、工程建造领域的探索性研究和应用逐渐增多[6-9]。我国的建筑3D打印技术研究呈现多点开花的态势,在3D打印机[10-13]、3D打印混凝土[14-16]的研发方面已有许多企业和科研机构取得了不少研究成果,并利用这些成果在实际工程中进行了应用研究[17-19]。

中建技术中心依托中建总公司立项课题《建筑3D打印技术研究及应用示范》,近年来在建筑3D打印系统、3D打印混凝土方面进行了研究,并开展了建筑3D打印技术的应用研究。中建技术中心联合中建机械公司、中建二局广东建设基地有限公司在广东省河源市完成了一座双层办公室的原位3D打印的示范工程应用。本文主要介绍其3D打印施工工艺以及在机械、结构、材料方面的施工关键技术。

1 工程概况及施工流程

1.1 工程概况

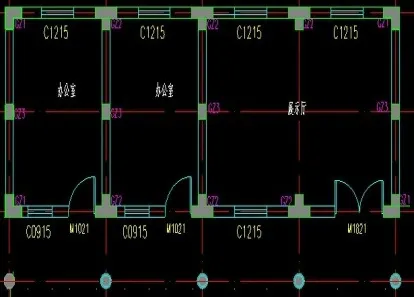

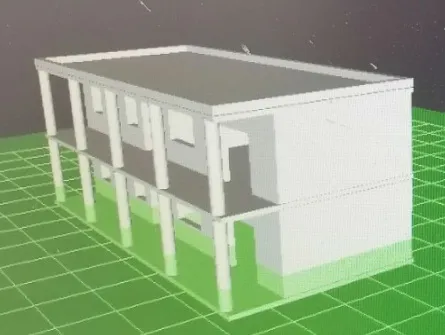

本项目是中建二局广东建设基地有限公司内部车间旁的一座二层办公楼项目。基于建设单位对办公室功能用途的需求和保持厂区整体风格的一致性,建筑项目设计为长方形,地上两层,底层为2间办公室和1间展厅,上层为2间办公室和1间会议室,建筑高度7.2m,建筑面积230m2,占地面积118m2,长向跨度16.7m,宽度7.5m。参见图1、图2。

图1 二层办公室的建筑设计Fig.1 Architectural design of two-story office

图2 3D打印施工完成的办公室Fig.2 The Office completed by 3D printing

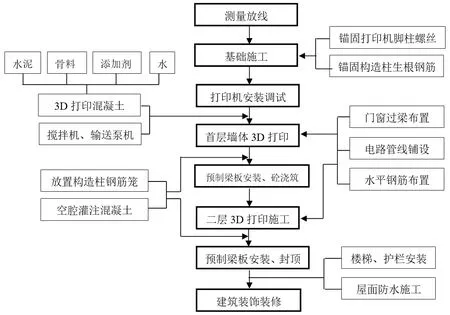

1.2 施工工艺流程图

项目设计的两层办公室的施工顺序是:基础施工—首层3D打印结构施工—预制叠合梁板安装并浇筑—二层3D打印结构施工—封顶—建筑装修。图3为施工工艺流程图。建筑基础部分与传统基础施工工艺相同,在建筑基础施工时按图纸位置锚固打印机柱角连接螺栓和生根钢筋。首层3D打印施工是在墙体3D打印过程中同时进行电路管线、水平钢筋的布置安装;打印完成后养护3天,之后进行构造柱竖向钢筋笼的吊装,并灌浆或浇筑混凝土;然后吊装预制梁、板,绑扎钢筋后浇筑混凝土面层。二层3D打印顺序与首层基本相同。3D打印施工部分首层打印用时25.7小时,打印混凝土用量14.75m3,二层打印用时23.8小时,打印混凝土用量13.48m3。打印过程用工9人,其中打印机控制1人,材料制备3人,水平钢筋布置2人,养护1人,电路管线布置2人。

图3 3D打印建筑施工工艺流程Fig.3 Construction process of 3D printing office

2 原位3D打印建筑施工关键技术

本项目建筑面积不大,结构复杂程度比较简单,但对于首次利用3D打印进行原位打印来说,需要解决包括超大型建筑3D打印机的设计、3D打印混凝土、3D打印控制软件、模型路径转化、建筑结构设计、管线协同施工等多方面的技术问题。

2.1 3D打印建筑的结构设计

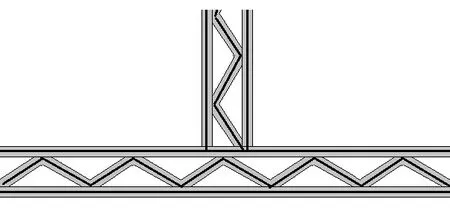

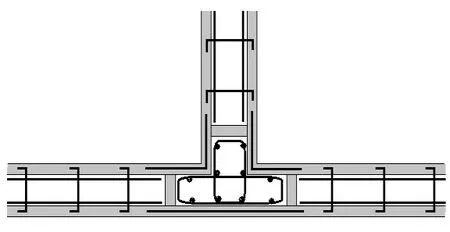

按照3D打印办公室的建筑设计,首先需要解决建筑的结构设计问题。目前,建筑3D打印只能在局部采用钢筋网片或钢筋进行加强,难以达到钢筋混凝土结构的设计规范要求。普遍的混凝土打印形式有两种:一种是带肋打印墙体形式,如图4所示;另一种是纯粹的打印模壳的空心墙体形式,如图5所示。两种形式的共同点是打印完成后墙体中空部分可以填充混凝土、砂浆或保温材料。但两种形式的墙体还有着很大的不同。

图4 3D打印带肋墙体形式Fig.4 3D printed truss wall

图5 3D打印中空墙体形式Fig.5 3D printed hollow wall

带肋3D打印墙体的整体性更好,打印墙体构件时大多采用这种打印形式。但是,如果在原位3D打印建筑中采用这种形式,其打印路径会变长,3D打印的建造效率会因此降低。采用这种打印形式,建筑设计构造柱结构不易实现,竖向钢筋问题难以解决。此外,带肋打印路径上的水平钢筋的网片加工和空心部分混凝土灌注的施工效率低。

相比前者,3D打印中空墙体打印形式相当于只打印了模壳,是纯粹的混凝土3D打印免模板施工,打印路径短,施工效率高。在3D打印中空墙体中空腔体中,在构造柱设计的地方吊装钢筋笼,通过在打印墙体底部预留焊孔就可以使钢筋笼与基础生根钢筋焊接在一起,后浇筑混凝土使之成为满足规范的构造柱结构。此外,墙体中空部分没有打印肋隔阻,后期灌注混凝土或保温材料施工会更加便捷,并结合砌体结构水平配筋方法浇筑材料与布置的中空拉结筋成为一体,结构性能更好。

因此,本项目选择3D打印模壳的空心墙体形式作为示范建筑的打印方式。在结构设计上主要参照《砌体结构设计规范》,并结合剪力墙结构的设计特点,进行相对保守的结构设计,这样3D打印建筑结构符合现有标准规范,能保证结构的安全性。如图6-图12所示,项目结构设计的要点主要有:1)利用3D打印混凝土打印整个建筑的模板中空墙体;2)打印的墙体中设置吊装钢筋笼,浇筑混凝土形成构造柱结构;3)中空墙体拉筋钢筋网片后灌注砂浆或混凝土,满足砌体结构设计要求;4)楼面板以预制叠合梁板吊装,并布筋浇筑混凝土面层。

图6 建筑结构设计Fig.6 Structural design

图7 水平拉筋Fig.7 Horizontal bars

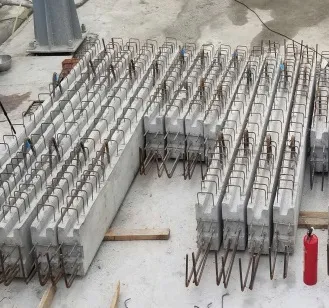

图8 竖向钢筋笼Fig.8 Vertical steel cage

图9 基础-钢筋笼焊接Fig.9 Steel cage welded

图10 竖向钢筋笼安装完成Fig.10 Vertical steel cage installation

图11 构造柱混凝土灌注Fig.11 Concrete pouring of tectonic columns

图12 屋面预制梁板结构Fig.12 Precast beam slabs for roof

2.2 建筑3D打印机

2.2.1 打印机的架体形式

本项目的建筑尺寸长16.7m,宽7.5m,两层高度7.2m。这要求建筑3D打印机需要大尺寸设计、结构形式合理适用、精度高、打印施工运行控制可靠。

目前,国内外建筑3D打印机结构形式有机械手臂式、框架式、龙门架式、极坐标式等。在国内示范应用中,上海混凝土3D打印步行桥和3D打印赵州桥项目采用了机械手臂式3D打印机,在机械手臂运动覆盖范围内打印构件,然后装配完成建筑。机械手臂可以多维度精确运动,灵活智能,但大尺寸构件或建筑的打印会受机械手臂尺寸、成本制约,用于原位打印本项目则无法实现。龙门架式打印机具有结构简单、成本较低的特点,但是大尺寸下机器的结构稳定性无法达到预期。极坐标式旋转打印机是一种具有良好前景的建筑3D打印机结构形式,具有结构形式简单、移动便携的特点,同期迪拜完成的一座建筑面积640m2、高9.5m的二层建筑就是由极坐标式3D打印机完成的[20]。

依实际需求,项目采用了较为传统的框架式建筑3D打印机架体形式,并设计开发了适合现场混凝土3D打印的设备。设备可打印的有效范围为长16m×宽12m×高10m,可在工程现场地基基础上直接打印一栋占地192m2两层建筑的竖向围护结构。打印机主要由6根方钢立柱、6根顶部横梁、2根长向滑轨横梁、1根打印头移动横梁组成。打印机由中建技术中心与中建机械共同设计,并由中建机械制造和安装。设备安装利用50吨吊车一台,安装工8人,用时2天完成了主架体安装工作。6根立柱与基础预埋件螺栓连接并调平,动力采用工业伺服电机,运动传动装置采用齿轮、齿条的传动方式,打印机强弱电线路按设计布置后接入3D打印机控制箱即可进行运动调试。

图13 建筑3D打印机设计Fig.13 M3D Printer Design

图14 3D打印机的安装Fig.14 3D printer installation

2.2.2 3D打印头的形式

图16 控制系统Fig.16 Control system

现场原位3D打印建筑的打印路径多,遇到门窗等需要跳过路径时,打印头会有频繁的启停动作,一些转向及打印线路闭合重叠部分的打印精度都与打印头有关,因此,打印头是建筑3D打印机的重要组件。

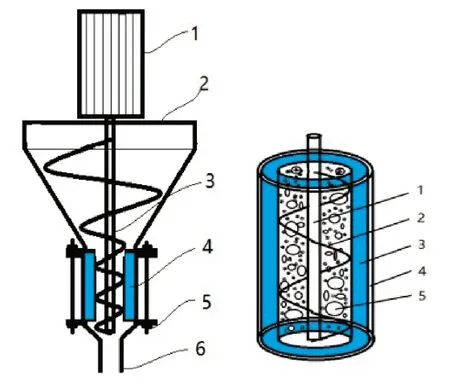

目前,有的研究机构采用偏心曲轴螺杆泵作为挤出头。偏心曲轴螺杆泵为容积式转子泵,主要工作部件是偏心螺旋体的螺杆和内表面呈双线螺旋面的螺杆衬套。但是,依靠偏心螺旋体和双线螺旋面衬套的挤出装置在建筑3D打印混凝土的挤出上存在不足:首先,偏心曲轴泵一般适合输送砂浆材料,输出流量偏小;其次,偏心曲轴泵靠曲轴转子和双线螺旋杆套紧密包裹,其挤出压力大,在材料含有少量粗颗粒时对转子磨损大,甚至卡死。

所以,为更好地在前端对打印精度进行控制,研究设计制作了如图17-图18所示的打印头,其料斗容量约60L,采用方形出料口。打印头安装有监控,并与控制台连接,可随时监控其运行状态。打印头挤出螺杆装置的转子设计成直杆螺旋叶片,定子为专门定制的直筒型柔性耐磨橡胶套,且外包钢管套。转子螺旋叶片边缘和定子橡胶套之间紧密结合,在挤出打印混凝土时螺旋叶片和橡胶套之间不会出现挤出压力损失,保证挤出料的均匀。螺旋叶片中心杆和橡胶套之间的间隙大小为挤出装置可挤出的打印混凝土骨料的最大粒径。这种简易的装置具有定子和转子磨损小、结构简单、维护成本低的特点,同时,还能挤出较大粒径骨料的3D打印混凝土。如图19,通过打印头的材料出料控制,打印的墙体纹理整齐,出料均匀,具有很好的整体平整度。

图17 3D打印头Fig.17 3D printer squeeze head

图18 打印头的螺杆装置Fig.18 Screw device of printer head

图19 打印的墙体效果Fig.19 Printed wall surface

2.2.3 建筑模型的路径转化方案

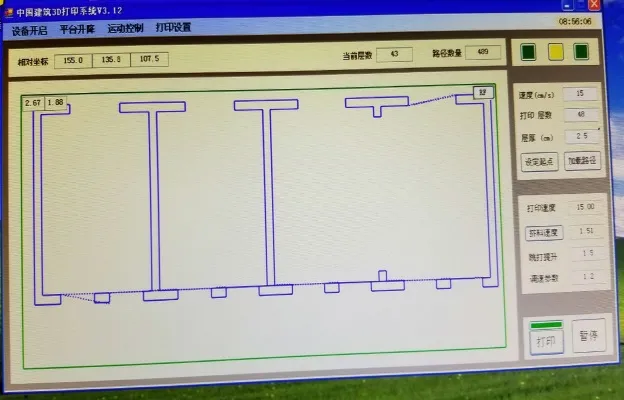

3D打印是一种以数字模型为基础的快速成型技术。目前,3D打印从数字模型向打印路径的转化方式主要通过Cura、Simplify等切片软件将三维模型切片处理转化为G-code等打印控制软件能识别的数据包,然后导入打印机。这种数据转化适合处理复杂模型、小型模型,也比较适合塑料金属模型打印。但是,在大型三维模型切片处理上,由于模型尺寸大、切片后数据包大,在实际打印过程中容错率低。因此,项目针对不复杂的建筑3D打印,将建筑模型竖向分解为窗下、窗底-窗顶,窗顶-墙顶三个部分。通过对模型的分割,并通过开发的简易路径软件编辑出各部分的二维打印路径数据文件,把数据文件直接导入控制软件即可打印施工。这种方式适于建筑3D打印,具有简单、路径数据错误少、数据文件小、打印控制软件运行稳定不易出错的特点。图20为办公室三维模型,图21为将编辑的简易路径文件导入3D打印控制软件。

图20 项目建筑三维模型Fig.20 3D model of the project

图21 3D打印简易路径的导入控制软件Fig.21 Import control software of two-dimensional simple print path

2.3 3D打印混凝土制备

2.3.1 3D打印混凝土体系

目前研究较多的3D打印混凝土主要分为三种类型:普通硅酸盐水泥基3D打印混凝土、特种水泥基3D打印混凝土、工业固废为主要原材的地质聚合物3D打印混凝土,其中以水泥基3D打印混凝土应用为主。由于3D打印机输送和挤出设备的限制,粗骨料3D打印混凝土还没有较多的实际应用,目前仍以砂浆3D打印材料为主。

特种水泥基3D打印混凝土的主要原材料是快硬硫铝酸盐水泥、掺合料、细骨料、纤维、调凝外加剂及功能型外加剂,其具有凝结时间短、强度发展快、材料体系不收缩、养护要求较低等性能特点,目前被许多3D打印示范项目所应用。其不足主要在于对环境温度敏感、凝结硬化水化热大、搅拌泵送设备清理困难、施工管理水平要求高,容错率低。普通硅酸盐水泥基3D打印混凝土主要由普通硅酸盐水泥、掺合料、细骨料、纤维、调凝组分、功能外加剂组成,其中调凝组分可以是快硬硫铝酸盐水泥、高铝水泥、混凝土速凝剂等单种或多种选择。普通硅酸盐体系的3D打印混凝土相比特种水泥基体系,其优点是凝结时间和工作性能控制容易、异常凝结少、材料成本较低、搅拌输送设备易清洗,但是其明显的缺点是收缩比较大、养护保湿要求高、不适合低温环境使用等。

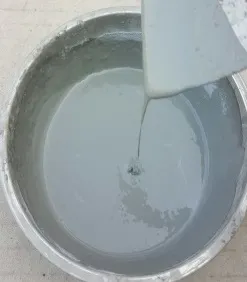

基于项目所在地区气温较高及打印混凝土性能稳定性、搅拌输送设备维护等考量,项目使用普通硅酸盐水泥基3D打印混凝土体系。原材料选用当地P.O42.5水泥、粒径≤3mm的河砂、硫铝酸盐水泥为早强组分、6mm高弹高模聚丙烯纤维,外加剂有减水剂、膨胀剂、高分子聚合物、消泡剂、增稠剂、触变剂等。3D打印混凝土的凝结时间主要由外加剂调节控制,为方便现场搅拌,制备3D打印材料所用外加剂按配比预拌装袋。参见图22。

图22 预拌的3D打印混凝土外加剂Fig.22 3D printing concrete admixture

2.3.2 3D打印混凝土的配合比

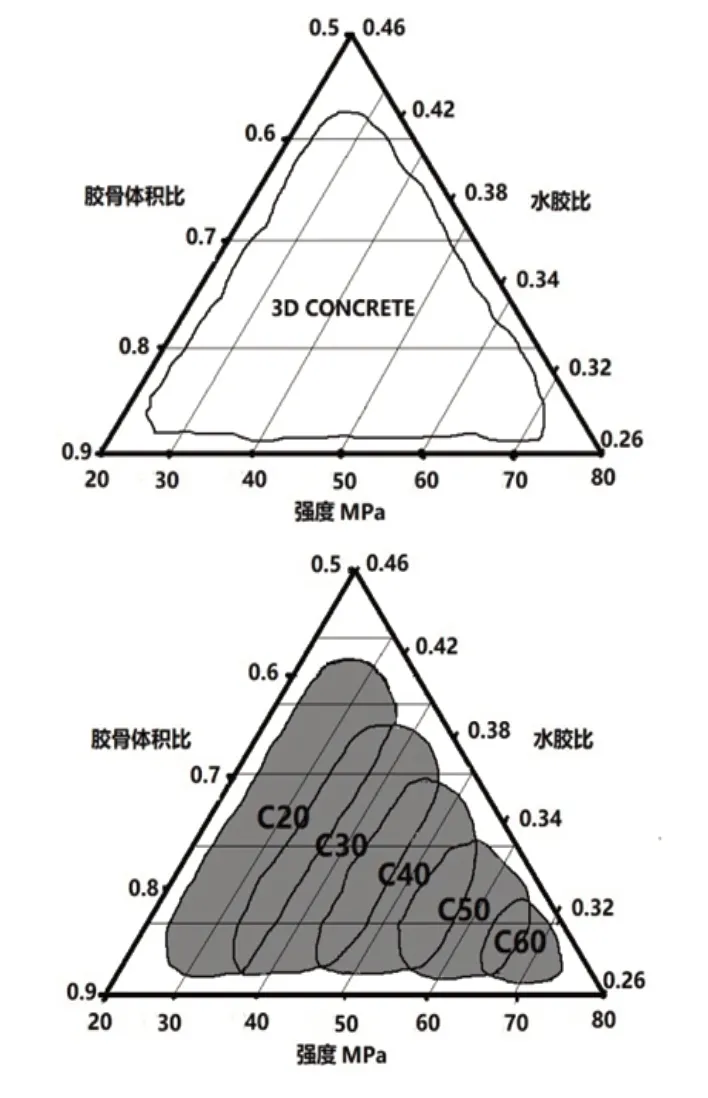

混凝土配合比应综合考虑结构设计、打印性、力学性能与耐久性的要求。配合比依据三相图结合鲍罗米公式和最佳浆骨比的经验值进行设计,为3D打印混凝土提供一个可借鉴的取值范围,如图23所示。三相图表示了强度和胶骨比、水胶比的基本关系。通过胶凝材料和骨料比例、水胶比的调整,并根据材料的凝结时间和其他性能要求添加外加剂,可以得到基本的打印混凝土或砂浆的配合比,在基本配合比的基础上通过可行性试验得到生产配比。在配制3D打印混凝土时,配制强度需要考虑3D打印工艺导致的混凝土强度损失率,其应根据3D打印工艺通过试验确定,无法通过试验确定时可取15%。

图23 3D打印混凝土配合比设计参考三相图Fig.23 Three-phase diagram of 3D printed concrete mix design reference

本项目结构设计3D打印混凝土强度等级C30,考虑3D打印强度损失率,按C40配制混凝土。参考配合比三相图取值,并实际试配:水胶比0.4,胶凝材料和骨料体积比0.8(胶凝材包括P.O42.5和SAC42.5),早强组分硫铝酸盐水泥(SAC42.5)内掺8%,CSA高性能膨胀剂外掺5%,其他功能外掺2%,纤维体积掺量0.02%。

2.3.3 3D打印混凝土的性能

目前,对3D打印混凝土性能和质量的控制主要在于一般性能和可打印性能的评定和控制。在原位3D打印施工中,由于单层打印路径较长,打印每一循环约10min,因此材料的凝结时间根据当地水泥调节为1h左右,以便施工和增强层间粘结力。配合比中有抗裂纤维,以及硫酸盐水泥和CSA高性能膨胀剂生成钙矾石的膨胀组分,施工过程和硬化后全程采取自动化喷雾养护,充分的养护条件使材料中的膨胀组分具有良好的水化,补偿了材料收缩。此外,打印材料凝结时间短,减小了膨胀剂在材料硬化早期的膨胀作用损失,使硬化后打印混凝土体积收缩大大减小。图24为16.5m打印墙体,无收缩开裂。对施工过程的混凝土现场取样进行强度测试,1d抗压强度18.9MPa,28d达到56MPa。表1为项目实际配置的3D打印混凝土的性能参数。

图24 3D打印墙体收缩和裂缝控制Fig.24 3D printed wall shrinkage and crack control

表1 3D打印混凝土的性能及检验方法Tab.1 The Properties and testing methods of 3D printing concrete

2.4 3D打印建筑的施工工艺

2.4.1 3D打印材料的制备和泵送

工程需要3D打印混凝土约30方。3D打印材料制备工艺如下:1)材料制备。先加入称量好的4/5水,将称量备好的原材料按水泥-砂-外加剂顺序投料后拌和30s,再加剩余1/5水搅拌30s后加入纤维完成投料,继续搅拌2min后制备完成。2)将制备完成的打印材料卸料至螺杆输送泵中,启动泵机输送至打印头料斗。3)打印头螺旋杆先反转,待打印头料斗中材料液面至2/3处即可开始打印。打印过程通过输送泵转速控制,输料速度与打印头用料速度匹配,即可连续打印施工。图25-图30为打印材料的制备、泵送过程。每次施工结束应及时对打印头、搅拌设备、输送设备进行彻底清洗。

图25 现场材料搅拌装置Fig.25 Material mixing device

图26 现场3D打印材料的制备Fig.26 Preparation of 3D printing materials

图27 材料的出机状态Fig.27 Workability of the material

图28 大功率螺杆泵Fig.28 High-power screw pump

图29 泵管的布置Fig.29 Pump tube layout

图30 打印头出料Fig.30 Extrusion process

2.4.2 3D打印施工

办公楼结构柱和墙体采用3D打印施工,墙体内灌注混凝土,单条打印宽度控制在50±5mm范围内,单层厚度25mm。门顶、窗顶按设计在布置铝合金轻质过梁后继续上层打印,如图32。每次施工前对上次施工完成的表面涂刷专用界面剂,如图33。打印施工过程中,根据设计要求布置水平拉筋,布筋时严禁用力挤压墙体,钢筋布置方式如图34所示。

图31 墙体3D打印施工Fig.31 Wall 3D printing

图32 门窗过梁Fig.32 Door and window beams

图33 新旧层间界面剂Fig.33 Interlayer interface agent

图34 水平布筋Fig.34 Horizontal reinforcement

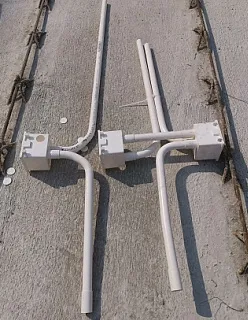

2.4.3 电路管线安装

办公室的电路管线预埋施工与3D打印施工穿插同步进行,提前预制好管线盒,当打印至一定高度后在打印的墙体未硬化前用铲刀切割出暗盒安装槽,然后安装,暗盒之间的线管在墙体空腔内,线管利用定位钢筋或直接与钢筋网片绑扎固定。一层至二层线管的预埋,通过空腔内的线管确定位置,在梁的侧面开槽预埋线管。参见图35-图37。

图35 预制管线盒Fig.35 Electric wire tube

图36 快速安装Fig.36 Quick installation

图37 管线集合的安装Fig.37 Installation of line pipe assembly

2.4.4 打印墙体的养护

项目采用普通硅酸盐水泥基3D打印材料,打印墙体为中空、大跨度、无施工缝结构,因此3D打印墙体的合理养护非常重要。3D打印混凝土相比传统混凝土在养护措施方式和养护措施介入时间方面具有很大优势。3D打印混凝土挤出后就具有了自立性,所以在初凝前就能够采用人工喷雾、自动化喷雾的方式开始超早期养护,有效防止由于水分蒸发散失引起的塑性阶段收缩开裂风险。硬化后继续以自动化喷雾养护结合局部人工辅助浇水养护至7天即可。

项目利用3D打印机的升降框架和移动横梁设计布置了自动雾化喷淋系统,在打印过程中喷雾,既可以提高打印过程中混凝土层间的粘结力,又避免了混凝土早期失水过快引起的开裂,同时该系统还可以用于后期的无人养护,降低了人工成本,为建筑质量提供了保障。参见图38-图40。

图38 人工喷雾养护Fig.38 Manual spray curing

图39 施工过程中自动喷雾养护Fig.39 Automatic spray curing during the process

图40 硬化后自动喷雾养护Fig.40 Automatic curing after hardening

2.4.5 预制叠合梁板、廊柱的安装

按结构设计梁采用叠合梁,楼板采用预制叠合板,走廊廊柱为3D打印轮廓,内部灌注混凝土。叠合梁44个,叠合板24个,廊柱上下楼层各5根。

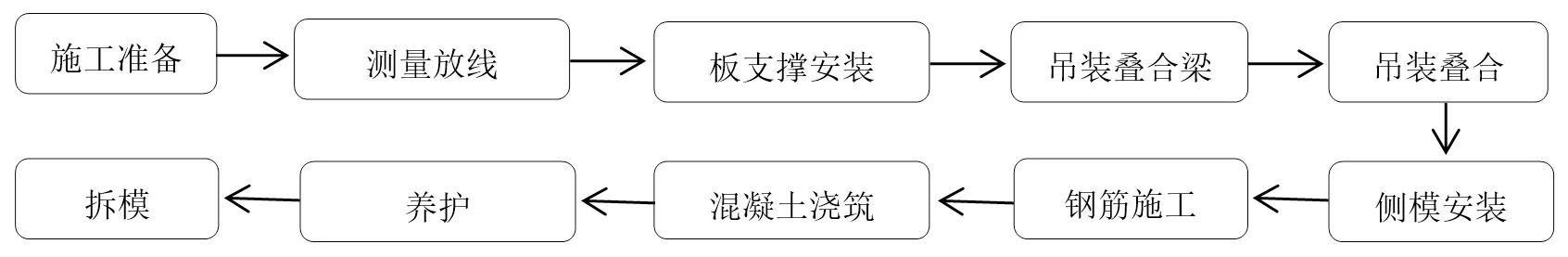

叠合梁板施工流程如图41所示,现场施工参见图42-图44。

图41 叠合梁板施工工艺流程Fig.41 Construction processes of superposed beam and slab

图42 预制梁Fig.42 Precast beam

图43 预制楼板Fig.43 Precast floor slab

图44 预制梁板的吊装Fig.44 Lifting of precast beam and slab

先3D打印完成廊柱的外模壳,每根廊柱由2根打印柱叠加组成。施工安装廊柱钢筋笼,钢筋笼轴心误差不大于±5mm,将打印完成的廊柱模壳进行吊装,由上至下套入钢筋笼,置于底板或楼板,底部采用垫块调平,吊装完成后两侧设支撑,调整廊柱垂直度,用支撑套箍支撑,后期灌注混凝土,如图45-图47所示。

图45 3D打印廊柱模Fig.45 3D printed column mold

图46 廊柱打印模的支撑Fig.46 Support of printing mold

图47 施工完成的廊柱Fig.47 Finished corridor pillars

2.4.6 3D打印建筑的装饰装修

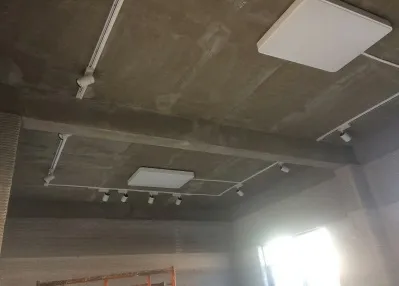

建筑3D打印本身整体表面平整度良好,打印纹理整齐有特色,所以对完工的建筑不做表面装修处理,留存3D打印混凝土原色和打印纹理,仅做门窗安装、水电照明及二层钢制楼梯和围栏的安装。如图48-图51所示。

图48 预制钢结构楼梯Fig.48 Steel structure stairs

图49 二楼护栏Fig.49 Second floor guardrail

图50 室内照明Fig.50 Interior lighting

图51 室内装修Fig.51 Interior decoration

3 总结

通过二层办公室项目的原位3D打印施工,对原位3D打印应用技术,包括工艺、材料、设备、建筑设计等进行了积极的探索和验证。此原位3D打印建筑示范应用工程具有以下技术创新:1)设计开发了适合现场混凝土3D打印的设备,可打印的有效范围为长16m×宽12m×高10m,可在工程现场地基基础上直接打印一栋占地192m2双层建筑的竖向围护结构。该设备具有模块化、高精度、多功能等技术特点。2)开发了适合现场3D打印施工的3D打印混凝土专用添加剂。添加剂由凝结时间控制组分、抗裂组分、工作性能调节组分等多种功能组分组成。只需按建议掺量添加,将普通硅酸盐水泥、骨料、水、添加剂四种组分搅拌混合均匀,即可制备出性能优良的适合现场施工用3D打印混凝土。3)设计了一种打印建筑竖向钢筋笼放置和连接方法,解决了打印混凝土结构构造柱根部节点与基础连接的施工难题。4)优化原位3D打印混凝土的裂缝控制技术。通过添加CSA高性能膨胀剂和高弹、高模纤维等抗开裂组分,同时控制3D打印混凝土用水量和凝结时间在1h左右,使得3D打印混凝土早期强度发展快,减小了膨胀剂在3D打印混凝土硬化早期的膨胀作用损失,使硬化后打印混凝土体积收缩大大减小。此外,施工技术方面,在施工中采用了全程自动喷雾装置,打印过程中和混凝土硬化过程中都能进行混凝土保湿养护,减少了混凝土的干缩,材料中膨胀组分的良好水化补偿了普通水泥的化学收缩。

随着打印材料、打印设备、结构体系、设计方法、施工工艺和标准体系等方面研究成果的不断丰富,建筑3D打印会拥有广阔的应用前景。建筑3D打印技术与现有施工技术是互补的,是对传统施工技术一个强有力的补充。3D打印技术无疑将推动制造业的数字化发展,将建筑施工与3D打印结合,促进建筑业转型升级。