3D打印水泥基材料层间界面研究综述

2022-01-12李泽民元强左胜浩周大军

李泽民 元强* 左胜浩 周大军

(1 中南大学土木工程学院 高速铁路建造技术国家工程实验室,湖南 长沙 410075;2 中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410075)

0 前言

3D打印技术是20世纪80年代后期逐渐兴起的一项新兴制造技术,是一种自动化施工技术,又称为增材制造,被称为“第三次工业革命”的开始。其基本原理是:将三维物体模型输入计算机,采用切片软件将三维模型切片分层,将各层代码输入3D打印机,通过软件控制“油墨”逐层打印。近年来,3D打印被应用于各领域,如汽车、航天航空、建筑、生物医学、食品等。随着技术的不断完善,其在建筑行业的应用受到了广泛关注。相对于传统的混凝土施工工艺,3D打印混凝土具有独特优势。首先,无模板施工可以大大减少施工费用;其次,能高精度打印复杂形状,并最大程度节省材料;还有,由于3D打印是自动化施工,可节省人力和缩短施工时间。目前,建筑领域应用的3D打印技术主要有三种:D型工艺、轮廓工艺和混凝土打印工艺[1]。D型工艺由意大利发明家Enrico Dini发明,通过打印机喷嘴按设计形状逐层喷射镁质粘合物,将散状骨料粘合,完成目标物体的打印。轮廓工艺由美国南加州大学的Behorhk Khoshnevis提出,通过喷嘴在指定位置挤出混凝土材料,之后使用喷嘴两侧安装的刮刀修整混凝土外形,层层叠加完成打印。混凝土打印由英国拉夫堡大学建筑工程学院提出,其施工方式与轮廓打印相似,也是通过挤出叠加打印构件。以上三种打印技术主要基于两种成型方式:挤出成型和粉末成型[2]。轮廓打印和混凝土打印属于挤出成型,是建筑领域3D打印的主流技术。本文主要介绍挤出成型逐层打印的施工方式。

虽然3D打印技术具有诸多优势,但3D打印在建筑领域的发展还受到诸多限制。层层打印是3D打印技术的主要特点,两个连续层间比整体浇筑施工的整体性差。层层堆积的施工方式使得打印构件不可避免地存在层间弱粘结,如不经处理,界面处的粘结性能会明显低于基体,从而影响打印构件的整体性和结构使用性能。弱粘结层间界面是影响3D打印构件在建筑行业推广应用面临的一个重大挑战。针对界面性能进行系统的研究,综合提升3D打印构件界面性能,是3D打印建筑亟待解决的问题。水泥基材料的界面粘结作用可以分为机械作用和化学作用[3]。机械作用取决于界面的表面状态,如洁净程度、粗糙度等,界面粗糙度高,界面粘结性能越好。在界面设置凹槽,使界面之间形成机械互锁,亦可增强界面剪切强度[4]。化学作用主要与材料本身性能相关,新旧材料间通过发生化学反应或分子层面的物理作用力而产生紧密粘结。

过去几十年中,研究人员在混凝土结构修补、混凝土冷缝施工、不同结构层搭接等领域开展了大量的水泥基材料界面研究工作,取得了一些成果,为3D打印构件界面性能研究提供了良好基础。本文通过综述关于界面粘结性能的研究成果,针对界面粘结的影响因素、测试方法及各性能特征展开讨论。

1 界面粘结性能的影响因素

1.1 材料性能

3D打印混凝土采用泵送挤出的施工方式,要求材料具备泵送挤出所需的流动性,同时,又要能快速获得强度,具备维持自身形状和承担上部叠加荷载的能力。材料的流变性能随时间变化,而3D打印混凝土是通过层层打印施工,相邻打印层间存在时间间隔,因此,材料的流变性能会影响其与相邻层的结合效果,进而直接影响界面粘结强度。3D打印混凝土对流变性能的要求包括屈服应力、粘度和结构构筑速率等[5]。流动性好的材料屈服应力低,利于挤出,界面粘结强度高,但形状保持能力较差;结构构筑速率高的材料形状保持能力强,但容易在界面处形成“冷缝”,影响界面粘结性能[6-7]。为了得到合适的流变性能,需要通过调整材料配比,在屈服应力、粘度和结构构筑速率等流变参数上取得平衡。纤维素聚合物链上的羟基和醚键容易通过氢键与水结合,减少自由水,从而增强水泥砂浆的屈服应力和塑性粘度;减水剂和碳酸锂能够吸附在水泥颗粒表面,减缓水泥水化的速率,使得水泥浆体的凝结时间增长,降低屈服应力和塑性粘度[8]。在浆体中加入纤维,能够增强浆体的刚度,减少层间变形,但是孔隙会比没有纤维的浆体多,从而导致界面粘结强度降低[9]。

材料的触变性也是影响界面粘结性能的一个重要因素。触变性指材料在剪切力作用下粘度逐渐降低,撤去剪切力时粘度逐渐恢复的性能[10]。高触变性的材料拥有较高的结构构筑速率,但过高的结构构筑速率不利于界面粘结强度发展。Sakka等[7]的研究表明,中等的触变速率(0.48~0.64Pa/s)能够获得最高的界面粘结强度,且掺入SBR乳液能有效增强界面粘结强度。高触变性的砂浆特点是快速的结构构筑,促进颗粒之间的连接,使混凝土上表层在上层打印材料覆盖之前变得干燥,从而降低层间粘结效果,因此,高触变性混合物的界面粘结强度比低触变性混合物低,过高的结构构筑速率甚至会导致分层处出现明显的界线[11,13]。分层浇筑的时间间隔也会影响混凝土结构的性能,如自密实混凝土分层浇筑存在一个临界时间,一旦浇筑间隔超过临界时间,界面间的机械强度会显著降低,而这个临界时间也与混凝土的触变性有关[14]。混凝土的触变性与材料组成相关,根据施工条件,选择合适的触变性,才能获得最好的界面粘结性能。

材料本身强度也影响界面粘结强度。上层混凝土的强度对新旧混凝土界面之间的粘结强度有显著影响,但3D打印材料强度和层间粘结强度之间的关系尚未得到充分研究。界面断裂的实际位置对界面粘结机理的研究十分重要,而这与材料的机械强度有关。Beushausen和Alexander[15]的研究结果显示,界面的剪切强度和上层混凝土的抗压强度的比例保持在0.1,说明材料的强度越高,界面粘结强度也越高。

1.2 打印工艺

材料的流变性能随时间变化,层间时间间隔是3D打印技术的关键工艺参数,合理的打印时间间隔是保证良好界面粘结性能的关键技术途径。3D打印层间时间间隔与打印参数直接相关,如打印物体的几何形状、行进速度等。打印机行进速度越快,物体几何形状越简单,层间时间间隔也就越短。一般而言,时间间隔越短,界面粘结性能越好。随着时间间隔的增长,界面粘结强度逐渐降低[16-18]。界面粘结强度降低的原因之一是由于层间表面自由水分的蒸发,失水导致层间粘结部位的水泥水化不完全、孔隙率高[2,19]。间隔时间越长,界面处水分损失量越大,界面粘结性能也就越差。同时,界面处水分的蒸发还受环境条件的影响,对界面处进行失水量控制,可以有效降低界面粘结强度的损失。吴昊一等[20]的研究表明,合适的打印时间为水泥水化诱导期起点时间前,超过这个时间,层间冷缝数量、连续程度和长度增加,层间粘结强度降低。

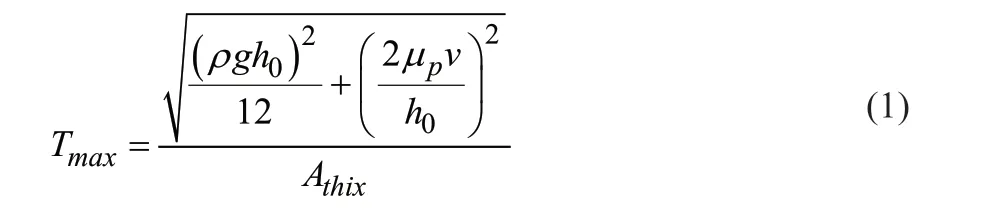

文献[6]和[21]提出一个最大打印时间间隔的公式:

式中,Tmax是最大时间间隔;μp是塑性粘度;v是打印速度;Athix是结构构筑速率。

最大时间间隔受材料本身性能和打印参数影响,材料的结构构筑速率越高,可操作时间越短。当打印时间间隔超过了最大时间间隔,界面粘结性能会显著下降,从而影响打印构件的整体性和稳定性。

打印机挤出口的形状不同,打印构件的形状也有所不同,对界面粘结性能测试结果有着不同的影响。Diab等[22]发现,直径150mm、高300mm的圆柱形试件的斜剪强度比棱柱形试件和其他尺寸的圆柱形试件都高,且变化系数小,测试结果比较稳定。但是,通过比较理论计算得到的剪切应力和实际测试得到的剪切应力,发现棱柱形试件更接近实际的剪切应力。打印参数对打印构件的形状和效果也有不同程度的影响。除打印时间间隔外,打印参数还包括打印速度、挤出头高度、打印层厚度等。打印速度一般根据新拌材料的流动性来决定,相匹配的流动性和打印速度才能保证挤出形状的均匀稳定。加快打印速度会导致打印的条状宽度变细,但并不会在很大程度上影响界面的抗拉强度,随着打印速度增加,抗拉强度会轻微下降[23]。挤出头高度在一定程度上影响界面粘结强度,例如,降低初始挤出头高度,打印层之间存在挤压作用,使得层间接触更加紧密,从而增加界面粘结强度。因此,有研究者提出按照不同的打印层高度进行打印,在打印过程中给前一打印层施加一个挤压力,可起到增强界面粘结效果的作用。这种做法对界面粘结性能有一定的增强作用,但是挤压过程中可能导致打印构件变形,影响打印的尺寸精确和稳定性。当然,不同的材料对打印参数的敏感性有所不同,Wolfs等[17]认为,具有较高初始屈服值和结构构筑速率的材料,挤出头高度和设计的影响可能更为明显。

2 界面粘结性能特征

2.1 微观结构特征

界面处的微观结构特征解释了界面粘结性能脆弱的原因。有研究者认为,新旧混凝土粘结界面可以分为三层:穿透层、强影响层和弱影响层[24]。穿透层位于旧混凝土内部,这一层可以观测到大量的C-S-H和少量的钙矾石或氢氧化钙,对界面强度没有不良影响;强影响层位于新旧混凝土之间,是界面上最弱的一层,影响着界面粘结性能;弱影响层位于新混凝土内部,晶体的形态和数量与新混凝土相似,拥有比强影响层更高的强度,其厚度取决于新混凝土的性质。由以上模型可知,两层混凝土接触的部位对界面粘结性能的影响最显著。

微观结构可从以下方面进行表征:形貌、物相、裂缝、孔隙等。界面处的裂纹更光滑、孔隙率更高,因此力学性能较差[17]。界面粘结性能相对较好时,界面微观结构的水化产物结构致密,骨料周围有较厚的水化产物包裹。随着孔隙尺寸变大、数量增多,界面粘结性能下降[25]。图1为时间间隔在0h、4h、20h、48h的碾压混凝土界面水化产物SEM图像。从图中可以看出,时间间隔为0h时,水化产物结构比较密实;当时间间隔增大到4h时,结构中开始出现裂缝和孔隙;时间间隔为20h时,裂缝尺寸变大,孔隙数量增多,结构变得疏松;时间间隔为48h时,能清晰看到较大的孔隙和裂缝,结构变得松散无序。

图1 不同时间间隔下碾压混凝土的界面水化产物微观形貌[25]Fig.1 Hydration product morphology of RCC interlayer under different time intervals[25]

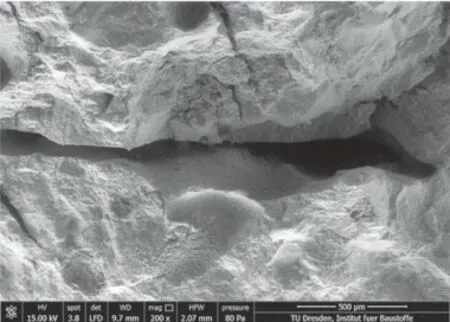

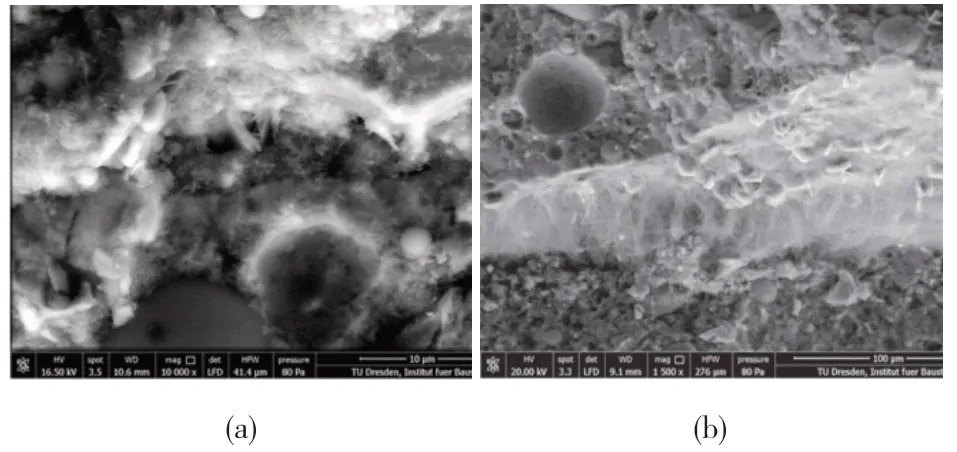

3D打印构件中存在冷缝这一现象,通过对构件早期微观结构进行检测,可以观察到层间界面之间存在明显的弱连接。如图2所示,相邻两个打印层之间的裂缝长且宽,直接导致界面粘结性能下降。但随着水泥水化的进行,水化产物生长,早期存在于结构中的裂缝被不断填充,呈现一定程度的自我修复现象[26]。填充结构裂缝的水化产物可分为两种,一种能够桥接微观结构,弥补结构缺陷,主要是C-S-H相,如图3(a);另一种只能够填充缝隙,不能提供有效的连接,如图3(b)。后者是方解石、钙矾石和/或波特兰石的组合,因为不能很好地桥接界面结构,因此界面机械性能不如前者。

图2 界面结构裂缝[26]Fig.2 Crack of interface structure[26]

图3 微观结构的水化产物[26]Fig.3 Hydration products of microstructure[26]

2.2 力学性能

2.2.1 力学性能测试方法

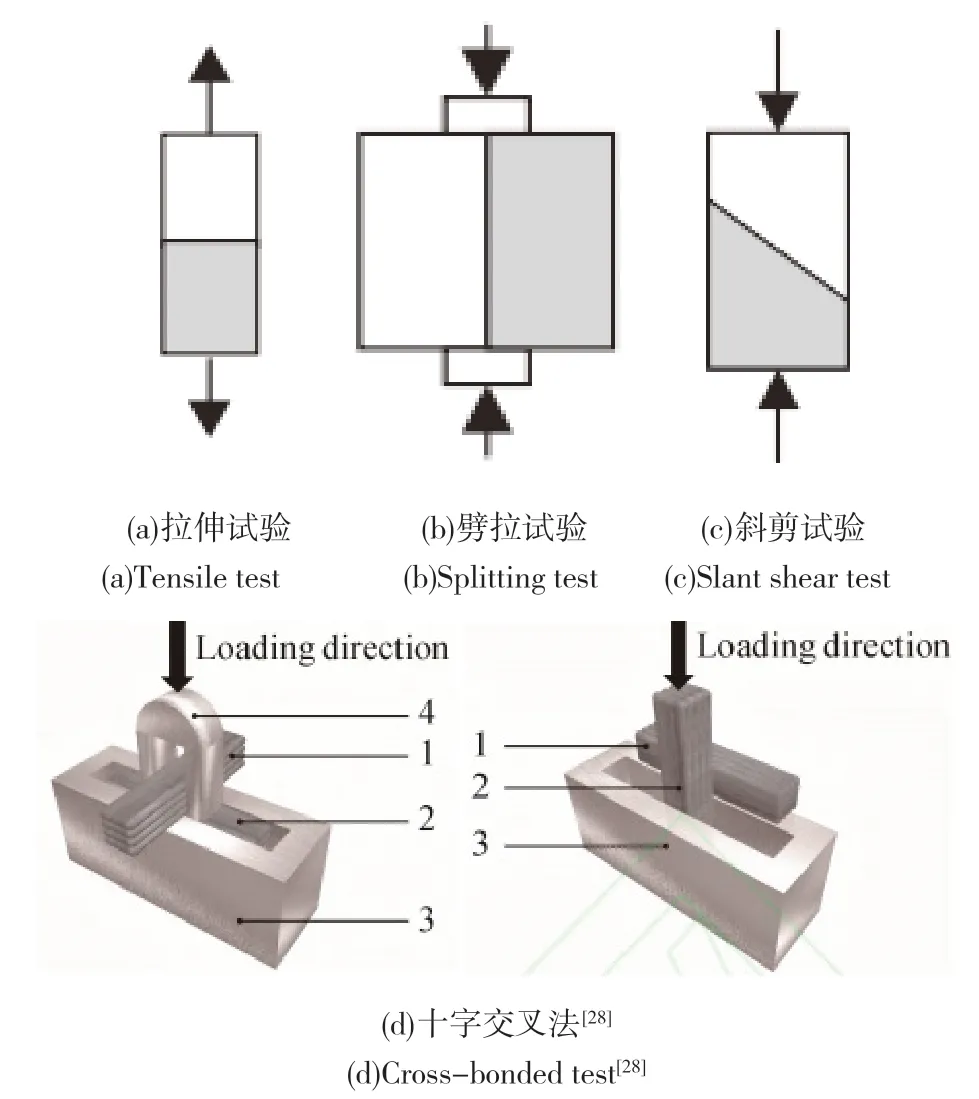

界面粘结力学性能测试一般采用抗压、抗弯强度测试[2,17],拉伸强度测试[7,9],劈拉试验[4,27],斜剪试验[12,22]和十字交叉法[28],每种方法各有特点。拉伸强度测试操作比较简单,对试件直接拉拔,适用于界面粘结强度较低的试验,当粘结强度较高时,试件的固定会存在问题,因为试件是通过胶粘的方式固定在测试机器上,可能出现界面未破坏而试件与测试机器脱落的情况,不能准确测试界面粘结强度。劈拉试验是在界面处施加垂直于界面方向的作用力,使界面产生由两端到中间的破坏形态,测试时需要准确对中,否则会引起较大误差。王振地等提出的十字交叉法可以同时测试界面的剪切强度和拉伸强度,是一种有效测试界面粘结力学性能的方法。图4为各测试方法的加载示意图。提出一种适用于3D打印水泥基材料的界面粘结标准测试方法对3D打印技术的推广应用具有重要意义。

图4 界面粘结力学性能测试方法示意图Fig.4 Schematic diagram of the test method for mechanical properties of interlayer bond

2.2.2 力学性能特征

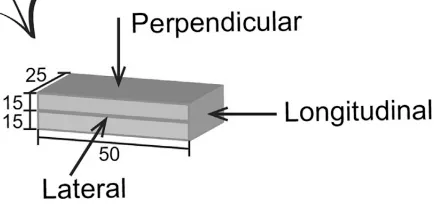

各向异性是3D打印构件一个明显的力学性能特征,沿打印构件不同方向进行力学性能测试,可以看到明显的性能差异。抗压强度从垂直方向、横向和纵向三个方向进行测试,抗弯强度从垂直方向和横向进行测试,加载示意图如图5所示。结果表明,抗压强度在纵向最大,垂直方向次之,横向最小;抗弯强度垂直方向大于横向。力学性能的各向异性与打印方式相关,纵向在打印过程中受到挤出口的挤压力,浆体更加密实,因此抗压强度更高。横向由于没有模板的约束,无法阻止浆体的横向变形,因此抗压强度较低。下层浆体在上层浆体自重压力下更加密实,所以垂直方向的抗弯强度高于横向。对比抗压、抗弯强度试验结果,垂直方向的平均抗压强度高出横向15%~48%,平均抗弯强度高出横向3%~16%,由此可见,挤出过程对抗压强度的各向异性的影响更为明显[2]。

图5 测试方向[2]Fig.5 Test direction[2]

界面粘结力学性能的又一个特点是,其随打印时间间隔的增加而出现不同程度的降低。Wolfs等[17]发现,时间间隔24h的试件比时间间隔15s的试件抗弯强度降低了16%,劈拉强度降低了21%。Tay等[18]的研究表明,界面抗拉强度在时间间隔1~5min下降最明显,随后下降趋势变缓。在不同的时间段,界面粘结强度呈现不同的变化趋势。Qian和Xu[29]研究发现,当间隔时间超过初凝时间时,界面粘结强度低于整体试件的80%。

2.3 耐久性

2.3.1 耐久性测试方法

层间界面作为3D打印构件的薄弱处,其与渗透性相关的耐久性必然比整体浇筑构件差。常见的与渗透性相关的耐久性测试方法主要包括:氯离子渗透试验[29]、水渗透试验[11,13]和碳化试验等。自然状态下,氯离子渗透和水渗透速率较慢,因此,快速氯离子渗透试验中采用加电压的方式加速渗透,而水渗透试验也可以通过加压实现加速渗透。碳化试验是将试件置于一定浓度二氧化碳环境下,通过检测试件的碳化深度判断试件的抗碳化性能。上述测试方法均可用渗透深度来表征界面抗渗透的薄弱性,但由于所用渗透介质和渗透机理不同,测试结果不尽相同。

2.3.2 耐久性特征

试件的耐久性通过渗透深度来反映,渗透深度越小,耐久性能越好,相应的界面粘结性能也越好。界面的渗透深度和微观结构相关,均匀密实的微观结构渗透深度更小。层间时间间隔和材料的触变性对界面微观结构有着不同程度的影响,进而影响界面结构的抗渗性能。Iris等[11]的研究发现,与15min时间间隔相比,时间间隔为60min时可以明显观测到水渗透深度增加。Wael和Kama[13]通过剩余水渗透阻力来表征界面的抗渗透性能,剩余水渗透阻力越高,抗渗性能越好,研究表明,高触变性材料的界面抗渗性能远低于低触变性材料,如时间间隔为20min时,低触变性材料界面的剩余水渗透阻力为86%,而高触变性材料仅为29%,且随着时间间隔的增长,剩余水渗透阻力显著下降,当时间间隔达到60min时,高触变性材料界面的剩余水渗透阻力仅为2%。Qian和Xu[29]的研究也表明,随着时间间隔的增长,界面的抗渗性能逐渐下降,试验记录了不同时间间隔下6h通过的总电荷量以及1min内的初始电流,发现时间间隔从0h到15h,通过界面的总电荷量增大到原来的1.54倍,初始电流为原来的1.28倍。

3 结语

随着建筑工业智能建造技术的发展,3D打印快速成型技术的优势日渐突出,在建筑领域具有广阔的应用前景。打印技术的层间弱粘结需要重点研究,并加以解决。3D打印水泥基材料的界面粘结性能受材料本身性能和打印参数的双重影响,两者相互匹配才能获得良好的界面粘结性能,这与3D打印材料设计、打印设备制造及参数设定紧密相关。3D打印水泥基材料的层间界面在力学性能、耐久性能及微观结构等方面的研究工作仍待进一步加强。虽然3D打印建筑技术优势明显,但研究基础仍很薄弱,离工业化应用还有距离,亟需投入人力、物力,在系统的科学研究基础上,形成行业标准与关键技术,以推动3D打印建筑技术的发展。