3D打印地质聚合物的研究进展和应用探索

2022-01-12王雨珅郝亮李正李妍

王雨珅 郝亮 李正 李妍

(中国地质大学(武汉)珠宝学院,湖北 武汉 430074)

0 前言

经过近二十年的发展,增材制造(3D打印)在航空航天、汽车、医疗等多个方向的应用不断拓展,新技术、新方法、新应用不断涌现[1-2]。建筑行业与其他制造业不同,技术和创新方面相对落后。目前的建筑施工过程仍然是相对简单和系统的,需要模板、脚手架及大量劳动力[3]。随着人们不断改变的建筑美学观念,建筑的设计也变得越来越复杂。3D混凝土打印是一种新兴技术,可以直接从电脑设计的三维模型中自动生成建筑构件,无需人工干预和复杂的模板,进而缩短了施工过程。在全球,许多研究机构都在探索这种技术,并为一些建筑公司提供应用授权[4-6]。

随着经济发展,参与建筑施工的人工成本越来越大,同时,建筑材料的多样化也使得工人们暴露在不健康的环境中工作[7]。因此,国内外大量研究人员试图探索应用于大规模建筑的增材制造(3D打印)技术,从而在建筑施工过程中引入自动化解决方案,最大限度地减少复杂的模板和人力资源[8]。与传统铸造技术相比,3D打印可以减少材料的浪费,减少人力资源消耗,降低铸模所需的模板成本,而该部分成本据统计约占建筑施工总预算的40%。此外,3D打印使得建筑师和设计师能够设计更复杂、更有艺术感的结构和造型,并能根据定制者的需要选择不同的材料来进行打印。

在传统建筑原材料中,硅酸盐水泥的使用会产生大量二氧化碳,对环境造成负面影响[9]。而地质聚合物的凝固过程是一种只生成水的化学反应过程,不仅可以直接利用工业废渣作为原材料,并且固化后具有耐高温、固定金属离子、耐化学腐蚀等特点[10-11]。因此,地质聚合物是一种有助于可持续发展的水泥替代品[12]。

一些学者尝试用地质聚合物进行3D打印。Xia等[13]提出用3D打印粉床基微滴凝胶法制备地质聚合物材料,但是该方法由于平台的局限性,建造规模仅限于小型建筑构件,并不能应用于大规模施工。随后,南洋理工大学的Biranch等[14]介绍了一种浆料基础成型技术制造地质聚合物的方法,该方法可用于大规模的混凝土打印应用。目前使用最广泛的3D打印混凝土类材料的方法是浆料挤出成型法。本文对浆料挤出成型技术打印地质聚合物的成型原理及相关内容进行了介绍,同时对地质聚合物这种绿色建材进行了应用探索。

1 浆料挤出成型打印地质聚合物

3D打印混凝土始于20世纪90年代中期的美国加州,当时为了应对逐渐减少的劳动力和不断下降的施工效率,Khoshnevis引进了一种被称为轮廓加工的自动化技术(图1(a))。近年来,英国的拉夫堡大学、中国部分公司,以及法国、俄罗斯、西班牙的团队都在对3D打印建筑物进行技术和应用的探索(图1)[15]。

图1 各国的浆料挤出成型建筑物:(a),(b)美国;(c)中国;(d),(e)法国和(f)西班牙[16]Fig.1 Buildings made by direct ink writing technology in various countries:(a),(b)USA;(c)China;(d),(e)France and (f)Spain[16]

1.1 浆料挤出成型的原理和方法

浆料挤出成型过程可以简述如下:

1)在计算机中建立一个三维模型,然后将模型以“.stl”格式导出;2)将“.stl”格式的模型导入切片软件中进行切片,具体切片参数需根据浆料的性质和使用喷嘴的直径而定,然后导出“.gcode”格式的切片;3)将“.gcode”格式的切片导入打印机;4)将配置好的地质聚合物浆料装进注射筒;5)启动打印机,地质聚合物浆料在机械系统中逐层挤出。

见图2所示。

图2 浆料挤出成型地质聚合物示意图[17]Fig.2 Direct ink writing of geopolymer schematic diagram[17]

1.2 地质聚合物浆料挤出成型的关键因素

1.2.1 浆料的配置

地质聚合物的原材料配合比是其能否进行3D打印的关键。由于地质聚合物的挤出打印成型过程中没有使用传统铸模方法中的模板,因此需要控制材料的流变性能,即地质聚合物浆料需要既能顺利挤出,又具有一定塑性,挤出后能保持形状不坍塌[13,18]。

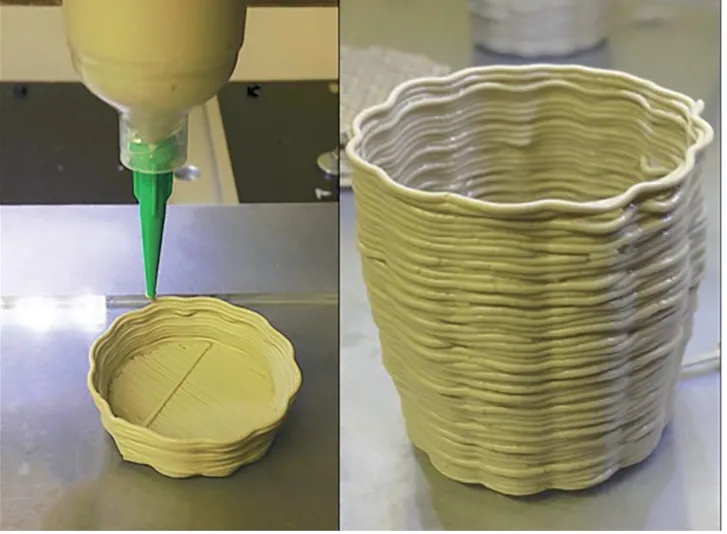

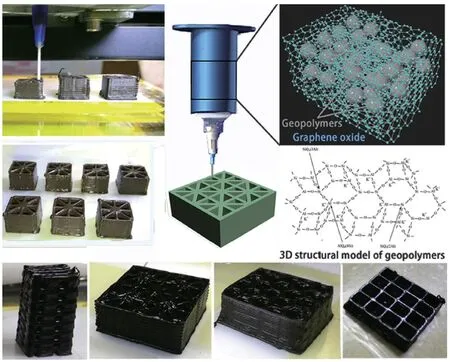

Jing Zhong等[19]将氧化石墨烯添加于地质聚合物中,并对该纳米复合材料进行了挤出成型打印,如图3所示,研究表明,仅打印地聚合物无法实现浆料的稳定堆积,而氧化石墨烯的加入明显改变了地质聚合物流变性能,并使得打印的成品具有较高的力学性能(中空结构的抗压强度高于30MPa),同时,氧化石墨烯的加入使得样品退火后的电导率达到102S/m,是导电陶瓷纳米复合材料的最高值。因此,为了使地质聚合物能够进行浆料挤出成型打印,需选用必要的增塑剂、缓凝剂和粘结剂,并适当调制原料的比例、颗粒大小及分布等关键参数,进而达到有效调控浆料流变性能的目的。

图3 浆料挤出成型打印纳米氧化石墨烯复合地质聚合物材料[19]Fig.3 Direct ink writing of nano-GO composite geopolymer material[19]

1.2.2 浆料的可挤出性

浆料的可挤出性可以定义为浆料通过打印机的喷筒和喷嘴能顺利排出而不会产生堵塞的能力。由于可挤出性与材料的流变学性能有关,所以打印前往往需要根据地质聚合物的Bingham参数和其他流动特性进行表征[20-21]。地质聚合物胶体具有很高的初始(静态)屈服应力,因此在打印时很难挤出,且挤出过程中可能导致不连续。针对此问题,可以选用实时搅拌器或者添加水以改变固液比来解决。与流动特性有关的浆料参数有颗粒大小、颗粒的比表面积、浆料在筒中的体积等,这些参数控制着地质聚合物材料的屈服应力和粘度[22-23]。在与浆料挤出成型相关的3D打印研究中,通常使用流变仪获得浆料的流变性能数据及其可挤出性。

1.2.3 浆料的自支撑性

浆料经打印机挤出后能否保持其形状也是打印是否成功的关键因素。为了使浆料能够一直保持刚挤出成型时的形状,浆料必须具有较低的坍落度,即较高的初始(静态)屈服应力,使其在承受自身重量的情况下能够保持形状的稳定。

1.2.4 浆料的触变时长

浆料的触变时长常与浆料的凝固时间相混淆。浆料的触变时长可定义为浆料失去可挤压性的时间间隔。改变材料的触变性能的方法通常为添加速凝剂或缓凝剂。而在地质聚合物材料的配置中,还可通过改变固液比、碱激发剂的pH值及添加增塑剂或增稠剂等方法进行触变性的调控。在地质聚合物浆料挤出成型打印中,浆料通常在挤出前就已经开始凝固。在地质聚合物的化学反应过程中,材料会随着时间变硬,进而导致浆料的流动性和连续性变差。对材料的触变时长、凝固时间进行调控,同时调整3D打印机的打印参数和总打印时长,是平衡材料配比和打印过程的重要环节,也是浆料挤出成型技术打印地质聚合物材料过程中一个比较费时的环节。

1.2.5 浆料的可塑造性

由于地质聚合物具有剪切稀化特性,其粘度在挤出这一动态过程中通常表现出下降趋势,但地质聚合物浆料在挤出后粘度的恢复速度不够快,这导致挤出后的前一层浆料无法支撑后续层的重量而出现坍塌现象。针对此问题,可在地质聚合物浆料中添加如凹凸棒石或纤维[24]等材料来提高浆料的可塑造性。

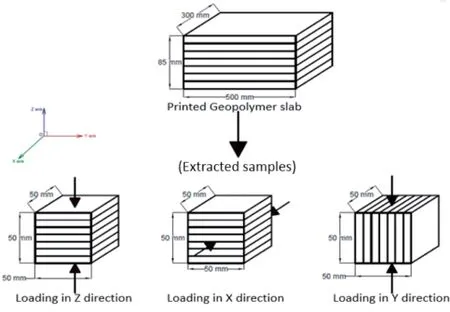

1.3 挤出成型地质聚合物力学性能

Biranchi Panda等[14]的研究表明,3D打印地质聚合物的样品力学强度存在各向异性,如图4所示,同时分析得出,3D打印地质聚合物的机械强度主要取决于层之间的打印时间间隔,一旦打印速度过慢,后一层会与前一层不能形成较好的融合。具体而言,力学性质的各向异性和样品的大小及打印速度有关。因此,打印参数的设置(打印速度、模型大小等)和浆料配比(碱性、固液比等)需要相互配合才能打印出理想的地质聚合物模型。

图4 逐层打印的地质聚合物在不同方向上的抗压强度不同[14]Fig.4 The pressure resistance of printed geopolymer varies in diff erent directions[14]

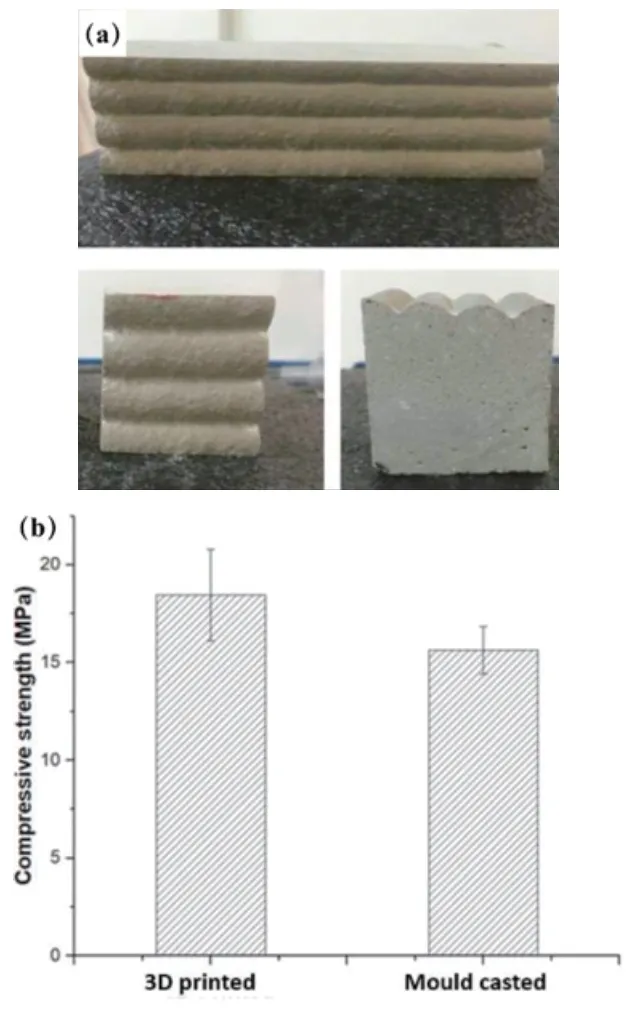

经过上述参数和配比调整,Biranchi Panda等[25]得出了与浇铸成型地质聚合物力学性能相同的试样,并对3D打印地质聚合物进行了力学性能的测试,如图5所示。将打印好的地质聚合物模型切成50×50×50mm3的立方体,然后进行抗压强度测试,并将其与相同体积铸模成型的地质聚合物进行比较。从图5(b)可以看出,3D打印地质聚合物强度与铸模成型地质聚合物总体接近,其力学性能相近的关键在于通过调整浆料的配比和打印参数,有效防止了在逐层打印的挤压过程中产生空隙。

图5 (a)地质聚合物逐层打印后的内外部视图;(b)3D打印(左)和铸模成型(右)的地质聚合物抗压强度[25]Fig.5 (a)Internal and external view of printed geopolymer;(b)Compressive strength resistance of geopolymers for 3D printing (left) and molding (right)[25]

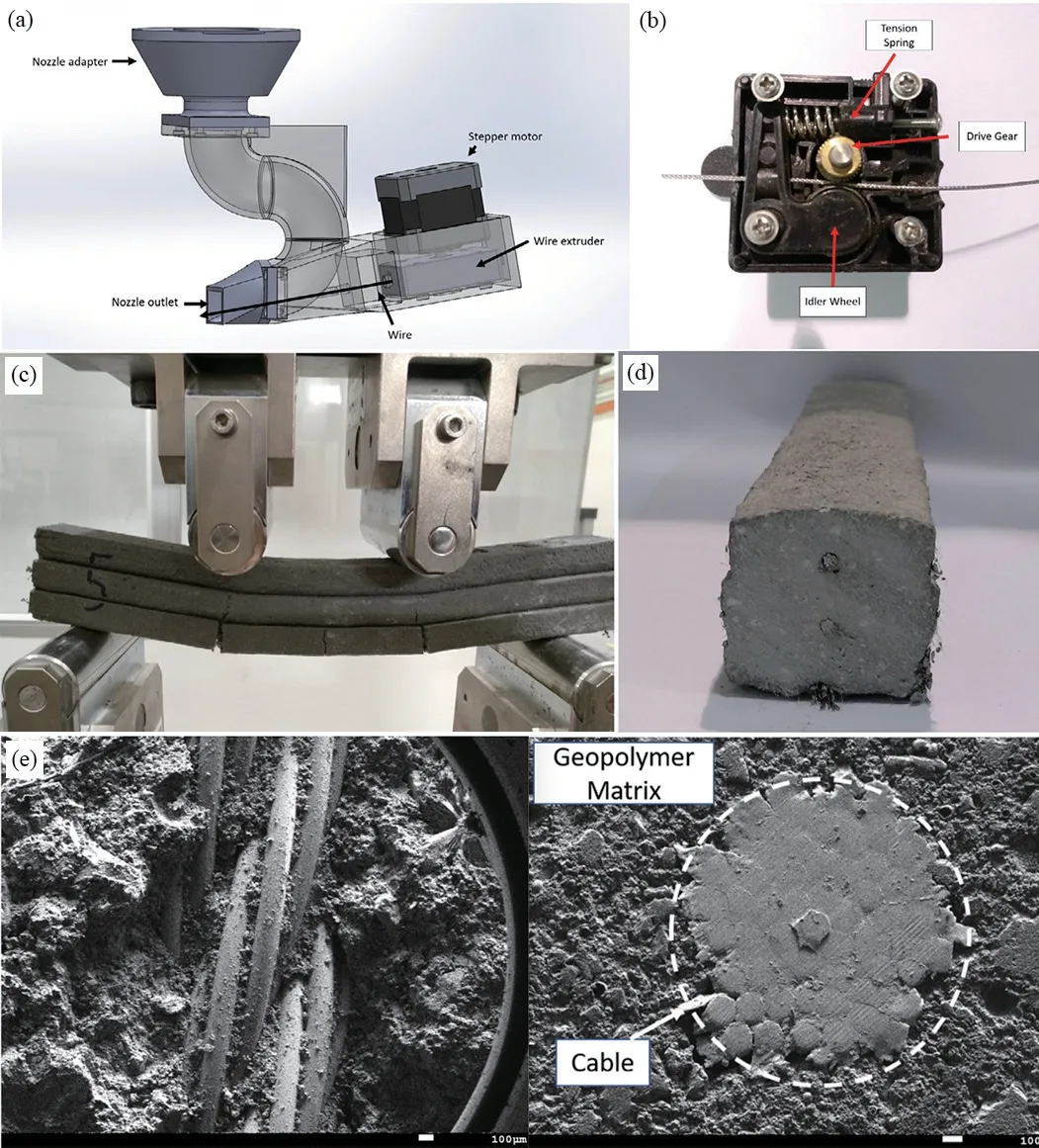

较低的抗拉强度是3D打印混凝土的缺陷之一。通常通过添加纤维或钢筋来解决此问题。Jian Hui Lim等[26]使用了一种钢索和地质聚合物浆料可实时混合的打印喷嘴(见图6(a)-(b))进行打印,该方法可以直接将连续钢索嵌入地质聚合物砂浆中(见图6(c)-(e)),从而起到混合加固的作用,即地聚合物复合材料提高了抗弯曲强度和可延伸性,结果表明,钢筋使3D打印地质聚合物的抗弯强度提高了290%。

图6 钢筋地质聚合物混合3D打印机(a)结构透视图和(b)实物图;3D打印钢筋地质聚合物(c)抗弯曲测试、(d)试样和(e)扫描电镜图[26]Fig.6 3D printer with reinforced geopolymer mixture:(a) perspective and (b) physical picture;(c) bending tests,(d) samples,(e)scanning electron microscopy of 3D printed reinforced geopolymer[26]

2 3D打印绿色制造

目前的地质聚合物研究中,大多数原材料取自工业和矿区的余料,如粉煤灰、矿渣等(图7),因此地质聚合物也被称为绿色材料[27]。同时,地质聚合物也是一种很好的固化重金属的材料[28],研究表明,地质聚合物可以固化铜[29]、铅[30]等重金属离子,其固化机理主要有:1)金属离子参与地质聚合物的网络结构的形成过程;2)为了平衡电荷,重金属离子被固定在晶格结构中;3)以沉淀和封锁的方式被物理包裹进地质聚合物中。

图7 地质聚合物的原材料(矿渣、粉煤灰、红泥、纤维等)[27]Fig.7 Raw materials of geopolymers(slag,fly ash,red mud,fibre,etc.)[27]

此外,地质聚合物不仅可用于废渣和重金属的处理,还可应用于功能材料的制备。当地质聚合物所包含的固体废物中含有较高的导电成分时,可大大提高地质聚合物胶凝的电磁性能。Guowei Ma等[31]初步验证了掺杂铜尾矿的地质聚合物可用于制造电磁波吸波材料,并通过3D打印方法改变吸波材料的宏观结构和几何形状,从而使得地质聚合物在电磁波吸收性能方面有所提高。

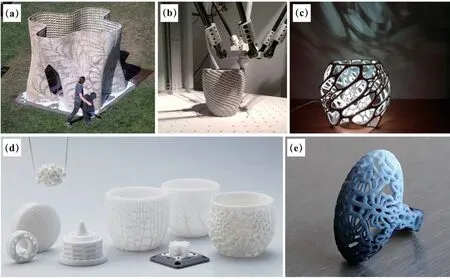

3D打印地质聚合物不仅可应用于建筑设计(图8(a))、家具配饰(图8(b)-(d)),还可应用于陶瓷首饰的创新设计(图8(e))。地质聚合物的固化过程是通过碱性物质激发粉末中的硅氧四面体和铝氧四面体,使其重排并以一定网络结构再组合,而大多数单晶/多晶宝石以硅氧四面体和铝氧四面体为主要成分。此外,在宝石的加工处理过程中,打磨、抛光等工艺不可避免地会产生宝石的粉末余料和废渣,对于该类粉末废渣目前尚缺乏有效方法进行回收利用,而3D打印是应对该问题的一个解决方案。将宝石及粉末进行回收作为3D打印的原材料,不论是通过浆料挤出成型还是光固化成型,均可以对宝石粉末进行再成型,制作高价值装饰材料,同时,3D打印的多结构、复杂结构等建造优势又可以提高其美学价值。

图8 3D打印陶瓷材料的应用前景:(a)建筑设计;(b)-(d)家居配饰;(e)珠宝首饰(图片来自网络)Fig.8 Application prospect of 3D printed ceramic materials:(a) architectural design,(b)-(d) household accessories,(e)jewelry.(images from network)

3 结论

地质聚合物使用工业废料作为原料,被视为一种可替代传统波兰特水泥的绿色建筑材料,能有效减少碳排放,且具有硬化快、早期硬度高和可回收利用等特点,适合3D打印快速制造 。目前,地质聚合3D打印材料的原料配比、原料流动性、材料的力学性能和工艺参数等都得到初步研究,证明了地质聚合物3D打印的应用潜力。但是,使用液体碱激发剂进行地质聚合物材料混合激发时,粘度急剧增加会显著影响浆料制备的可操作性和成分均匀性,这是其3D打印应用的一大挑战。3D打印过程中的化学反应机理还有待深入研究,以优化原料成分和浆料可打印性。同时,地质聚合物3D打印研究尚处于初步阶段,方法过于单一,主要集中在挤出成型,而建筑3D打印中常用的三维喷印成型也是一种潜在方式。