多孔陶瓷材料增材制造

2022-01-12霍存宝田小永南洋李涤尘

霍存宝 田小永* 南洋 李涤尘

(1 西安交通大学 机械制造系统国家重点实验室,陕西 西安 710049;2 中国石油兰州化工研究中心,甘肃 兰州 730060)

0 前言

多孔陶瓷,尤其是具有多级孔结构的陶瓷,因其具有较大的比表面积、高渗透性、良好的机械性能和高温化学稳定性[1-6],被广泛应用于催化剂载体、石油化工、分离过滤、生物组织工程、隔热材料、轻质承重材料等领域。多孔陶瓷的传统成型技术包括溶胶凝胶工艺、凝胶注模、注射成型、挤压成型、切削加工等。这些传统的成型技术通常涉及模具制造、需要高毒性有机溶剂、聚合物基质去除不完全、工艺时间较长、成本较高等问题,且很难制备具有高度复杂的几何形状和相互连通的孔结构。此外,由于陶瓷部件极高的硬度和脆性,难以进行机械加工。

3D打印(增材制造)技术通过逐层叠加方式来实现零件的成型,可实现任意复杂结构零件的低成本快速制造,实现具有毫米尺度的任意单胞形状多孔陶瓷结构的可靠制备[7]。目前,围绕陶瓷3D打印开展的研究主要集中于陶瓷致密化,以解决3D打印陶瓷素坯烧结过程中产生的孔隙与裂纹,提高陶瓷零件的致密度与强度。而利用陶瓷3D打印工艺容易产生孔隙的特性,可实现具有复杂结构的多孔陶瓷零件的快速成型,其在定制化生物陶瓷支架、高性能过滤设施等领域展现出广阔的应用前景[8],可实现毫米级到米级的多孔陶瓷结构的制备;但在制备微纳尺度多级孔陶瓷方面,仍极具挑战性,亟需通过对陶瓷原材料、3D打印工艺(烧结工艺)、宏微结构设计等方面开展系统研究,建立材料-工艺-结构与性能之间的关系,实现多孔陶瓷结构功能一体化制造。

本文针对多孔陶瓷零件增材制造技术的成型原理、优势、研究现状及存在的问题进行了综述分析,并对多孔陶瓷零件增材制造技术的发展趋势进行了展望,重点讨论基于粉末床熔融、直接墨水书写工艺的两种多孔陶瓷的制备方法,实现了高强度、纳米与微米孔可同时调控的多孔氧化铝陶瓷结构的制备,并探索了其作为催化剂载体的应用性能。

1 多孔陶瓷3D打印机理

按照孔隙的来源,可将3D打印多孔陶瓷中的孔隙分为三类。

1)设计孔隙。通过结构设计并在3D打印中直接制造的宏观孔,可实现孔径大小从毫米级到米级的变化[7],对于较精密的3D打印技术,可制造微米级的孔隙[9]。

2)材料孔隙。陶瓷原材料自身造成的孔隙,包括陶瓷材料自带的孔隙和在3D打印过程中因为受热、挤压等因素导致裂解而产生的孔隙,比如γ氧化铝、氢氧化铝、莫来石空心球[10]、分子筛[11]等材料,孔隙大小为纳米级到微米级,而造孔剂(非陶瓷材料本身,尤其指粘结剂、造孔模板[12])材料在经过高温烧结或化学刻蚀等工艺后分解而造成的孔隙,孔隙大小为纳米级到微米级。

3)工艺孔隙。3D打印工艺在打印过程中产生的孔隙[13-14],这主要是因为颗粒与颗粒、线与线、层与层之间粘结不充分,导致各向异性的微观结构和力学性能,孔隙大小为微米到毫米级。

其中,第一类和第三类孔隙是多孔陶瓷传统制备工艺不能实现的。虽然增材制造存在各向异性、阶梯效应等技术缺点,难以实现致密化,但是能够精确控制孔的尺寸、形状和数量,从而实现形状复杂的多孔结构。陶瓷零件中这三类孔隙的产生会降低陶瓷零件的致密化程度,当前陶瓷3D打印研究的主要关注点在于陶瓷致密化,而实现多孔陶瓷制备需要的正是局部致密化,即在保证所需多孔结构的前提下实现局部的致密化,以此提升多孔陶瓷的力学性能。致密陶瓷与多孔陶瓷有不同的应用场合,两者相辅相成,例如在航空航天领域,致密陶瓷可用来制备涡轮叶片、机身承重部件等,多孔陶瓷可用作隔热材料、隐身材料、气体处理材料等。

目前,可实现多孔陶瓷制备的增材制造技术主要有三种工艺方法[15]:1)通过热能选择性地熔化/烧结粉末床区域的增材制造工艺,即粉末床熔融工艺(Powder bed fusion,PBF);2)选择性喷射沉积液态粘结剂粘结粉末材料的增材制造工艺,即粘结剂喷射工艺(Binder jetting),也称为三维打印工艺(Three-Dimensional Printing,3DP);3)将材料通过喷嘴或孔口挤出的增材制造工艺,即材料挤出工艺(Material extrusion),主要是直接墨水书写工艺(Direct Ink Writing,DIW),简称直写工艺。

2 多孔陶瓷粉末床熔融成型

2.1 工艺原理与研究进展

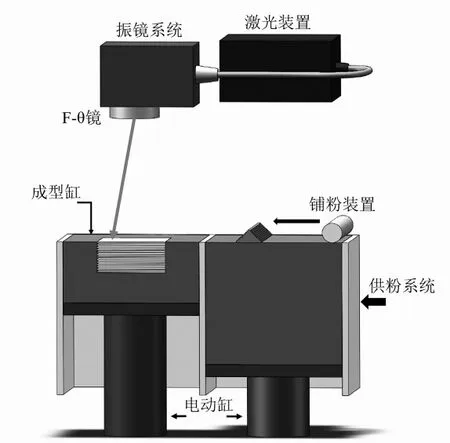

粉末床熔融工艺成型原理如图1所示。PBF工艺使用高能量激光作为能量源,在每层的相应区域上选择性地熔融聚合物材料、陶瓷材料、金属材料或复合粉末,然后将相邻层粘结在一起形成零件[16-17]。按照工艺过程和零件的成型原理,PBF制造陶瓷可分为直接成型法和间接成型法,直接成型法的原料粉末中无粘接剂,利用高能量密度的激光完成陶瓷材料粉体的熔融,实现陶瓷的致密化;间接成型法需要在粉体中添加粘接剂,激光将低熔点的粘结剂熔化,而后粘结剂将陶瓷粉体粘结成型,通过高温烧结后处理实现陶瓷致密化。PBF工艺制备陶瓷件通常采用间接成型法,先熔化牺牲相粘结剂制备初坯,然后在马弗炉中进行脱脂、后烧结处理,得到所需要的陶瓷件[18]。大多数关于陶瓷PBF成型的研究都强调高致密零件的生产[19-23],因为粉末的不充分熔化会导致零件内部多孔的微观结构和降低机械性能。虽然关于采用PBF成型多孔陶瓷的报道较少,但是利用PBF工艺容易产生多层级孔隙结构的特点可为多孔陶瓷的制备提供一种新的策略。

图1 粉末床熔融工艺原理示意图Fig.1 Schematic diagram of PBF

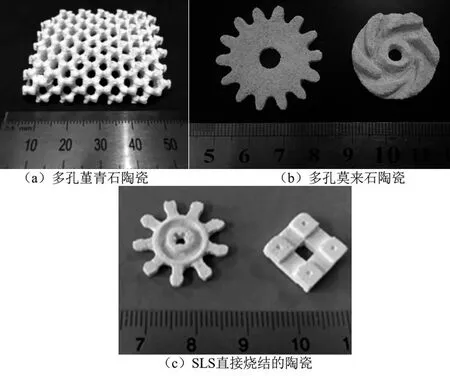

目前,采用PBF制备多孔陶瓷在生物医学中有较广泛应用,例如,制备具有复杂结构且良好生物相容性的支架,使用陶瓷-聚合物混合粉末制成的骨植入物,所用材料体系有羟基磷灰石-聚醚醚酮(PA-PEEK)[24],二氧化硅-聚酰胺(SiO2-PA)[25]、羟基磷灰石-磷酸三钙(HA-TCP)[26]和羟基磷灰石-聚碳酸酯(HA-PC)[27]等。在面向工程应用研究方面,魏青松等[28]以堇青石为原料,选取环氧树脂作为粘结剂,采用机械混合法混合粉末,通过PBF工艺制造了压缩强度为8.92MPa、孔隙率为62.3%的多孔堇青石陶瓷,如图2(a)所示。An-Nan Chen等[10,29]以粉煤灰空心球为原料(其中含有近50wt%的SiO2烧结助剂),制备了抗压强度为6.7MPa、孔隙率为79.9%的高孔隙率莫来石陶瓷泡沫,如图2(b)所示。An-Nan Chen等[30]用MnO2作为烧结助剂,制造了抗压强度为22.1MPa、孔隙率为44.7%的多孔莫来石陶瓷。A.Danezan等[31]使用高岭石、石英和钾长石组成的商用陶瓷粉,通过PBF制备了孔隙率为60%的陶瓷制品,如图2(c)。Rong-Zhen Liu等[32]采用B4C作为无机添加剂,采用PBF工艺直接制备的多孔氧化铝陶瓷烧结后的压缩强度也只有3MPa。在上述研究中,都利用PBF工艺制备了多孔陶瓷,孔隙多分布在32.9µm~1mm范围内,无法实现纳米和微米尺度上的孔隙率和对孔径分布的控制和调整,很难同时获得良好的力学性能和高孔隙率,对成孔机理和材料配方优化的研究还不够深入。

图2 PBF工艺制造的多孔陶瓷零件[10,28]Fig.2 Porous ceramic parts fabricated by PBF[10,28]

2.2 PBF工艺制备孔隙分布可控氧化铝陶瓷催化剂载体

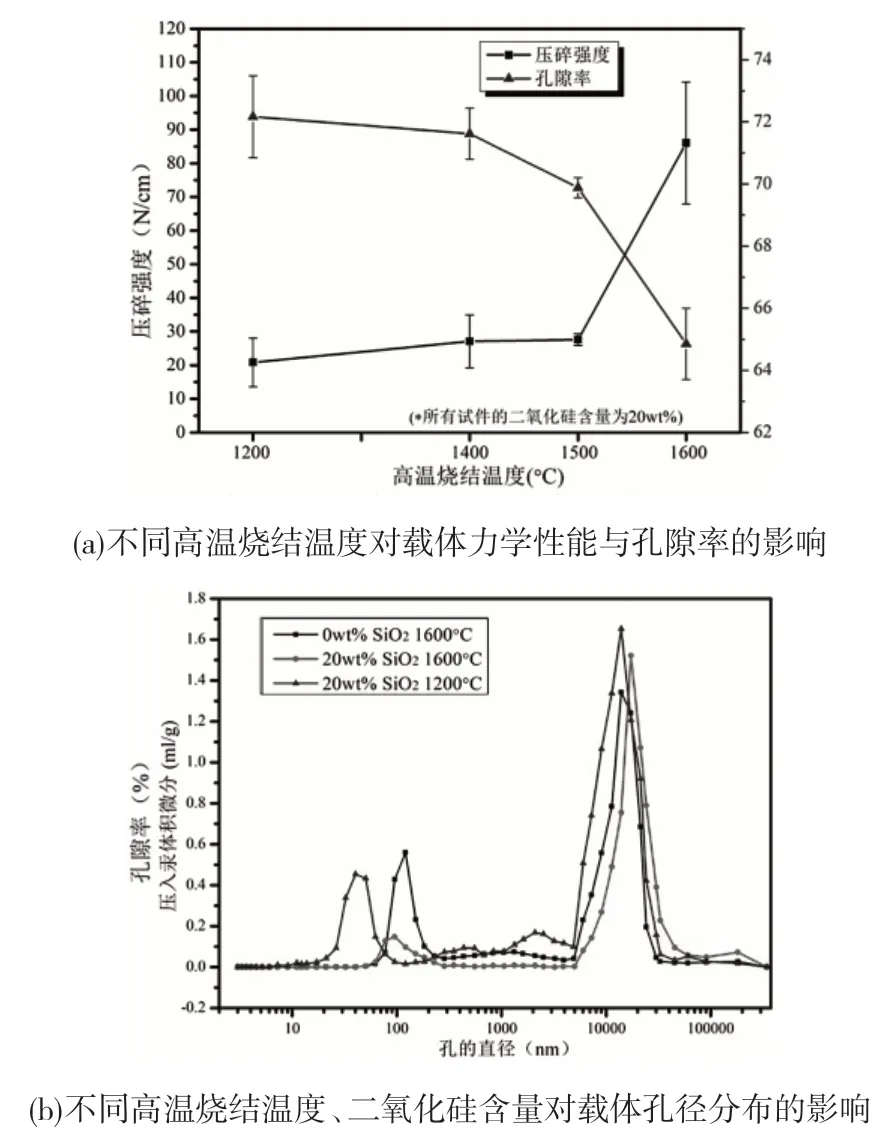

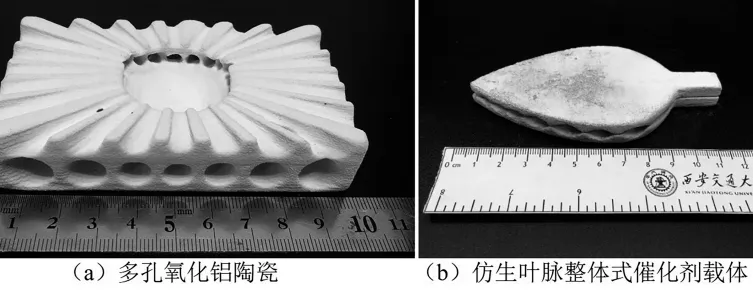

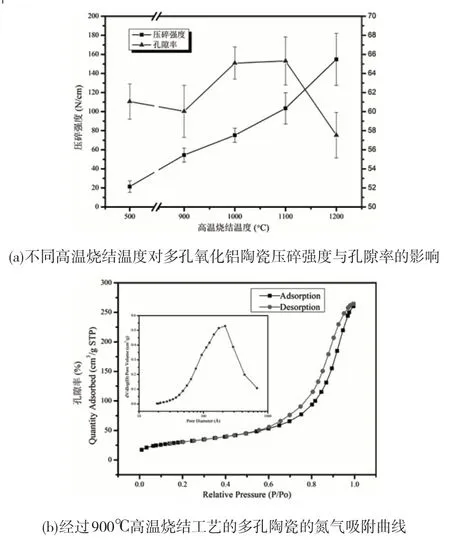

针对PBF工艺制备多孔陶瓷的研究现状,西安交通大学研究团队以三水合氧化铝、环氧树脂E12 和二氧化硅粉末为原料,以PBF作为成型工艺,设计和制造了高强度、可同时调控纳米与微米孔的多级孔隙氧化铝陶瓷催化剂载体。为了提高打印的精度,采用光纤激光器,光斑直径38µm,优化了PBF工艺参数,结合氢氧化铝的脱羟基反应、PBF和高温烧结工艺,实现了纳米级和微米级的可控调节的多层级孔隙特征,并系统研究了原料组成(不同二氧化硅含量)和工艺参数(高温烧结温度)对压碎强度、孔隙率、比表面积和孔径分布的影响。本文制备的多孔陶瓷主要用作催化剂载体,根据美国标准ASTM D4179测得多孔陶瓷的压碎强度为86.03±18.10N/cm,比表面积为1.958±0.123m2/g,孔隙率为64.85±1.15%,孔径在95±1.23nm和17.76±0.14µm处呈双峰分布,如图3所示。创新性地利用三水合氧化铝材料进行造孔,结合人工设计、脱脂、工艺本身产生的孔隙,采用PBF实现了低比表面积多孔氧化铝陶瓷催化剂载体的制备,设计并制备了具有仿生叶脉特征的复杂结构整体式陶瓷催化剂载体结构,并开展了应用探索研究,如图4所示。

图3 PBF工艺制备的多孔氧化铝陶瓷的性能Fig.3 Properties of porous alumina ceramics prepared by PBF

图4 PBF工艺制造的多孔氧化铝陶瓷零件Fig.4 Porous ceramic parts fabricated by PBF

PBF工艺采用间接成型法制备陶瓷一般含有有机粘结剂,往往需要很高的脱脂温度(≥700℃)才能将粘结剂完全脱去。同时,因为粉床的堆积密度较低,需要采用较高的烧结温度(≥1400℃)实现液相烧结(莫来石、镁铝尖晶石相等),才能促进多孔陶瓷的局部致密化,提高力学性能,然而,烧结温度的升高(≥1000℃)往往导致氧化铝陶瓷的比表面积快速降低,因此采用PBF工艺间接法难以制备具有高比表面积的氧化铝多孔陶瓷。通过采用更低分解温度或不影响陶瓷使用功能的粘结剂、提升粉末床的堆积密度等方法,有望实现高强度、高比表面积多孔氧化铝陶瓷的PBF制备。

2.3 工艺优势与挑战

采用PBF制备多孔陶瓷一般采用间接成型法,其具有以下优势:1)材料兼容性强,可使用多种材料组合,在功能性和结构陶瓷制造中具有广泛的应用前景;2)制造过程不需要支撑结构,可制造复杂结构多孔零件;3)本工艺产生的气孔更利于多孔陶瓷的制备。PBF采用间接成型法制备多孔陶瓷具有以下问题:1)对于粉末床熔融、粘结剂喷射等基于粉末床的工艺,粉末床的粉末填集密度较低,导致零件强度较低;2)对原料粉末的流动性要求高,为了避免粉末的团聚,一般粉末粒径应大于5µm,最好选用球形粉末以及合适的粒径级配(提升粉末的填集密度);3)因为PBF成型过程中一般都使用有机粘结剂,所需脱脂温度较高,很难制备纳米孔;4)激光能量的扩散和传导会导致相邻粉末发生不必要的熔化,成型件的精度及表面粗糙度较差。

除了间接成型法的所有优势外,PBF采用直接成型法制备多孔陶瓷还具有以下优势:1)激光扫描,打印精度高;2)制造周期短,可实现多孔陶瓷的快速制造。PBF采用直接成型法制备多孔陶瓷具有以下问题:1)与间接成型法相同,粉末的填集密度较低、对原料粉末的流动性要求高;2)高功率激光扫描时的急剧加热和快速冷却引起的热应力。直接成型法不再有粘结剂,需要使用极高的功率密度直接将陶瓷颗粒烧结在一起,由于陶瓷材料有限的耐热冲击性,热应力会导致烧结部件出现裂纹和变形,而短的相互作用时间也可能导致熔融达不到要求,使得零件表面质量变差,零件中产生较大的孔隙。因此,对激光烧结过程、粉床温度场进行理论仿真,提出相应的控制策略,对制造高质量的多孔陶瓷至关重要。

3 多孔陶瓷粘结剂喷射成型

3.1 工艺原理与研究进展

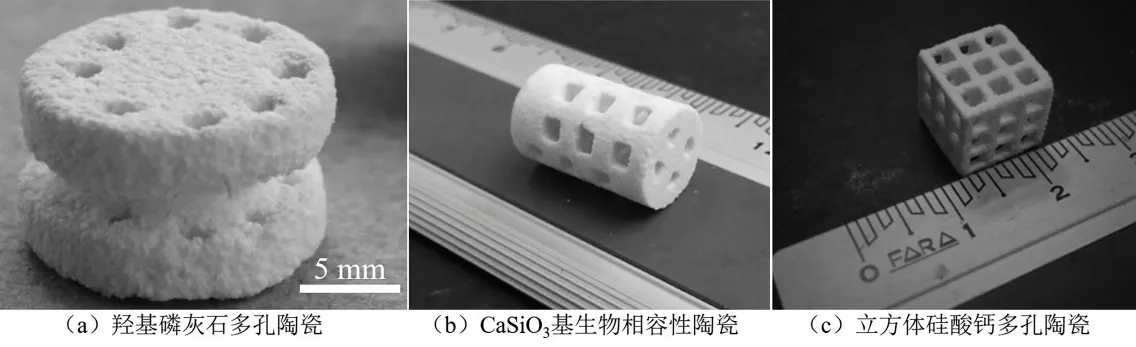

粘结剂喷射工艺也称为3DP工艺,成型原理[33]如图5所示。粘合剂溶液通过打印头以一定的速度和频率喷到粉末床表面的选定区域上,固化粘结粉末,逐层堆积,最终得到实体零件。粘结剂喷射工艺与粉末床熔融工艺都是基于粉末床的成型工艺,其原理决定了所制备陶瓷坯体具有多孔特性,适合制备多孔陶瓷零件。采用3DP工艺制造的多孔陶瓷通常有两类孔隙[34]:1)人为设计的宏观孔,孔径在0.5~2mm之间;2)初坯经过高温烧结后未完全致密化而产生的微观孔,孔径一般小于10µm。目前,3DP工艺主要应用于生物组织工程。Will等[35]采用3DP制得具有不同孔隙率的羟基磷灰石生物陶瓷支架(30%~64%),如图6(a)所示。Fierz等[36]将喷雾干燥的纳米羟基磷灰石用于3DP成型,得到了具有宏观孔和纳米孔的多孔生物支架。Zocca等[37]使用陶瓷先驱体(硅树脂)作为粘合剂,其与填料反应形成所需的陶瓷相,制备了孔隙率约64vol%的CaSiO3基生物相容性陶瓷零件,如图6(b)、(c)所示。

图5 粘结剂喷射工艺原理图[33]Fig.5 Schematic diagram of binder jetting[33]

图6 粘结剂喷射工艺制备的多孔陶瓷零件[35,37]Fig.6 Porous ceramic parts fabricated by binder jetting[35,37]

3.2 工艺优势与挑战

粘结剂喷射工艺的优势主要有:1)制造成本低;2)材料兼容性强;3)打印速度快;4)几何结构设计灵活,无需添加支撑就能制造复杂结构零件。3DP打印技术制备多孔陶瓷的主要问题在于成型零件的表面分辨率低、精度差、机械强度低等。粉末床的填集密度较低,因此所制备多孔陶瓷的强度一般较低。3DP工艺与粉末床熔融工艺都是基于粉末床的增材制造工艺,本身利于孔隙的产生,如何充分利用这些技术的特点开展高性能多孔陶瓷的制备是未来研究的重要方向。参考金属增材制造的发展现状,一般认为基于粉末床的增材制造技术将成为陶瓷增材制造领域最具经济效益的增材制造工艺,因为该工艺使用的原材料成本低,易于加工大尺寸零件,可并行加工多个零件,设计灵活性高,且能直接制造陶瓷零件。

4 多孔陶瓷直写工艺成型

4.1 工艺原理与研究进展

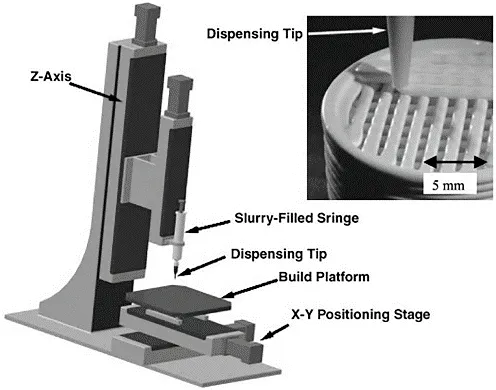

直接墨水书写(DIW)即直写成型工艺,也称为自动注浆成型(Robocasting),工艺原理见图7[38]。出料装置安装在Z轴方向上,由计算机软件控制Z轴运动。其工艺过程为:出料装置按计算机软件生成的路线移动,且同时挤出浆料在打印平台上,完成一层打印后,Z轴上升一个层高,继续下一层的打印过程,逐层累加直到打印完成。与熔积成型(FDM)不同,DIW工艺中材料直接挤出而不熔化或凝固。打印油墨需在挤出喷嘴时具有低粘度,以保持流动性,但挤出之后需具有高粘度,以保持其在工作台上的形状。因此,用于DIW的大多数浆料是假塑性流体[39],针对陶瓷打印采用的材料主要为水基胶体浆料和有机物基陶瓷浆料,如聚合物和溶胶凝胶油墨等。

图7 DIW工艺原理图[38]Fig.7 Schematic diagram of DIW[38]

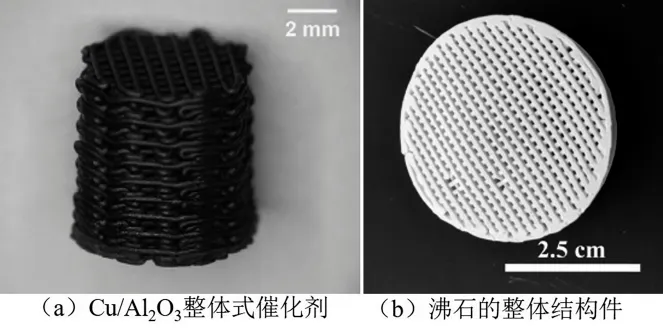

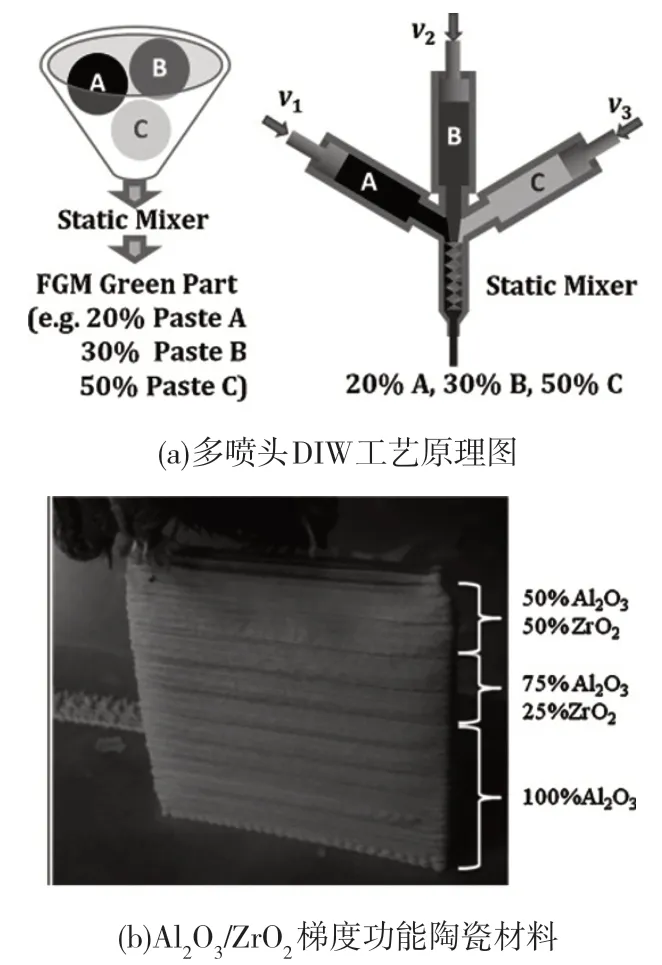

Stuecker等[38]以莫来石为原料,制备了具有周期性孔结构的多孔莫来石陶瓷素坯,经高温烧结后获得相对密度为96%的莫来石陶瓷。目前,DIW技术广泛应用于生物陶瓷植入物的制备[40-42]。Simon等[9]采用DIW工艺制备了具有3D周期性孔结构的支架,如图8所示,建立了模拟人体骨骼自然微观结构的多尺度孔隙结构,显示了骨骼修复和置换的广阔前景。综上可见,DIW适于制造对表面质量/分辨率要求不高的、具有周期性特征的多孔陶瓷结构。Tubio等[43]使用基于DIW的方法制备了Cu/Al2O3多孔陶瓷催化剂,如图9(a),用于不同的Ullmann反应,证明了3D打印的整体式催化剂具有较高的催化效率和良好的可回收性,但没有做到纳米孔的可控调节,载体比表面积低。Harshul Thakkar等[11]利用DIW技术开创性制造了具有高沸石含量的13X和5A分子筛,如图9(b),比表面积可达571m2/g,具有良好的催化性能。因此,DIW在制备整体式催化剂载体或催化剂领域非常有前景。此外,Ming C.Leu等[44]提出一种旨在利用功能渐变材料制造陶瓷零件的DIW工艺,如图10所示,其工艺原理是根据零件材料成分要求混合多种水性浆料,并在低温冷冻环境中逐层挤出,以制造3D零件,并使用X射线能谱分析(EDS)验证了梯度材料上的成分变化,为3D打印制造梯度功能多孔陶瓷提供了新的思路。

图8 DIW制备的羟基磷灰石(HA)多孔陶瓷[9]Fig.8 Porous hydroxyapatite (HA) ceramics fabricated by DIW[9]

图9 DIW制备的功能性多孔陶瓷[11,43]Fig.9 Functional porous ceramics fabricated by DIW[11,43]

图10 DIW工艺制备梯度功能陶瓷[44]Fig.10 Functionally graded ceramics fabricated by DIW[44]

4.2 DIW制备多层级孔隙氧化铝陶瓷催化剂载体

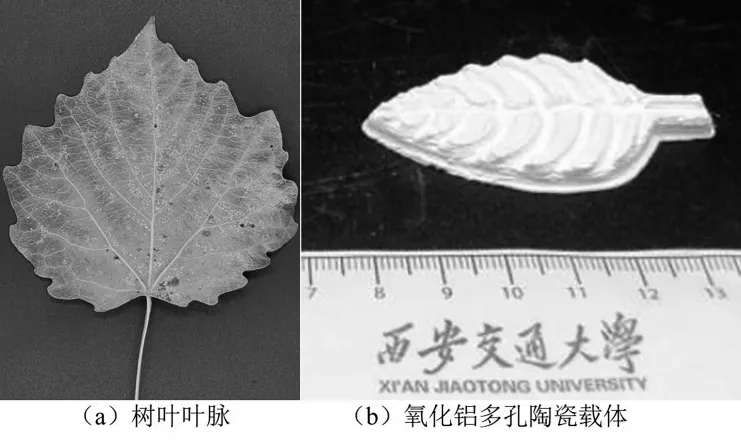

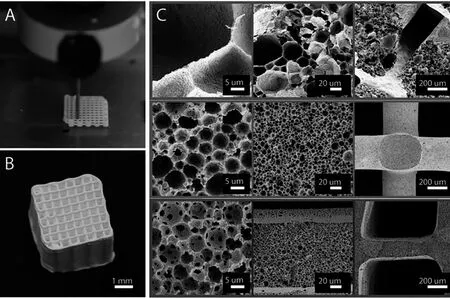

材料挤出工艺中的DIW工艺能够制造具有纳米孔且比表面积大的多孔陶瓷,西安交通大学研究人员以拟薄水铝石为主要原料、10%稀乙酸为粘合剂、田菁粉为挤出助剂制备陶瓷浆料,通过结合拟薄水铝石的脱羟基反应、DIW、冷冻干燥、对初坯进行硅溶胶真空浸渍和后处理高温烧结,制备了在纳米和微米尺度的孔隙特性可控的多孔陶瓷,并系统研究了原料组成和工艺参数对多孔陶瓷压碎强度、孔隙率、比表面积、孔径分布等的影响规律。所得氧化铝多孔陶瓷的压碎强度为54.45±7.36N/cm,比表面积为109.87±1.21m2/g,孔隙率为59.65±2.39%,平均孔径为140.82Å,如图11所示。结合自然界中叶脉之类的仿生结构,可制备出具有良好传质性能的多孔陶瓷,有助于构建新型的高性能催化剂载体,节省制造成本,并减少环境污染,实现流道复杂、传热传质效率更高、压降更低的整体式催化剂载体结构的制备,并开展了应用研究,如图12所示。与PBF工艺相比,采用DIW工艺制备的多孔陶瓷结构成型精度较低,但因其可使用分解温度较低的粘结剂、初坯可成型性强等特点,可以有效降低陶瓷初坯的烧结温度,实现高比表面积多孔氧化铝陶瓷的制备。

图11 DIW工艺制造的多孔氧化铝陶瓷零件Fig.11 Porous ceramic parts fabricated by DIW

图12 DIW制备仿叶脉结构的整体式陶瓷催化剂载体Fig.12 Monolithic ceramic catalyst carriers with bionic leaf vein structures fabricated by DIW

4.3 工艺优势与挑战

DIW技术制备多孔陶瓷的主要优势有:1)机器和原料成本较低,易于使用和个性化定制;2)能制造具有纳米孔且大比表面积的多孔陶瓷;3)适合制造具有中空结构和梯度功能材料的零件[44];4)适合打印对精度要求不高的具有周期性特征的多孔陶瓷结构;5)材料兼容性强,有广阔的应用潜力。DIW技术制备多孔陶瓷的主要问题有:1)打印速度比较慢;2)打印零件表面粗糙度低;3)对浆料的流变性要求较高,否则会影响零件的表面质量。

5 发展趋势

通过对上述研究的综合分析,采用3D打印制备多孔陶瓷零件主要存在以下三个问题:1)很难实现孔隙结构在纳米和微米尺度的调控和有序排布。2)3D打印的多孔陶瓷一般强度较低,在保证高气孔率的同时,也要保证合理的强度。在孔隙率一定的情况下,孔隙分布越均匀,陶瓷基体的均匀化程度越高,颗粒间的结合力越强,陶瓷的强度越高,因此合理的优化工艺对多孔陶瓷的制备至关重要。3)3D打印多孔陶瓷的潜在应用还待大力开发。

针对以上问题,可以对多孔陶瓷增材制造技术的发展趋势做出如下展望:

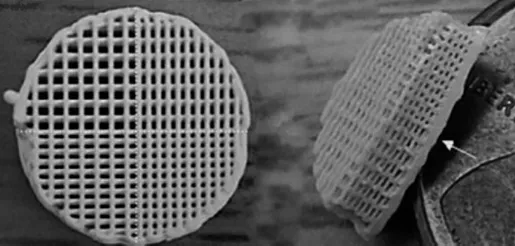

1)与传统的多孔陶瓷制备技术结合。发泡工艺、有机泡沫浸渍工艺等多孔陶瓷的传统制备技术可以控制多孔陶瓷微观孔隙的形状和大小、孔径分布,易于产生纳米级气孔,但是难以控制毫米级以上的宏观孔隙结构,因此,将3D打印工艺与多孔陶瓷的传统制备技术结合,更利于实现孔隙结构在纳米和微米尺度的调控和有序排布。例如,Minas等[12]将发泡工艺(乳液/泡沫模板)与DIW工艺结合,制备了孔隙结构可调且有序排布的分级多孔氧化铝陶瓷,该多孔陶瓷在高孔隙率(88%)的情况下仍具有很高的压缩强度(16MPa),如图13所示。

图13 DIW工艺结合发泡工艺制备的多孔氧化铝陶瓷[12]Fig.13 Porous alumina ceramics fabricated by DIW combined with foaming process[12]

2)多孔陶瓷结构功能一体化成型。结构功能一体化成型指将传统制造模式中的承载结构与功能结构进行融合制造出新型零件[45]。以多孔陶瓷催化剂载体为例,分级多孔陶瓷催化剂载体因其具有良好的催化性能而被广泛应用于石油化工行业。但是,传统工艺制备流程复杂、生产成本高、对于大孔结构难以实现精准控制,而多孔陶瓷3D打印技术可以提高灵活性和速度,消除加工限制,精确制造具有复杂结构的陶瓷零件。

3)梯度功能仿生结构多孔陶瓷的制备。梯度功能结构多孔陶瓷是梯度功能材料的一种,要求功能、性能随零件内部位置而变化,其难以使用传统多孔陶瓷的成型工艺制备,而使用3D打印工艺则可以实现。自然界中广泛存在具有分级调控的多孔功能结构,如叶脉、蜂窝等,这些复杂结构兼具梯度功能性,可以提升多孔陶瓷的使用性能。3D打印技术结合仿生技术可以实现梯度功能仿生结构多孔陶瓷的快速制备。例如,3D打印的叶脉仿生结构(用于CO2光还原)具有更高的比表面积、质量传递效率和催化效率[46],Ming C.Leu等[44]提出的一种利用功能渐变材料制造陶瓷零件的DIW工艺,都为梯度功能仿生结构多孔陶瓷的设计与制备提供了新的优化策略。

6 结语

本文综述了多孔陶瓷增材制造技术的各种工艺原理及研究现状,总结分析了每种工艺的优势和存在的问题,对3D打印多孔陶瓷的未来趋势进行了预测。针对目前3D打印存在的问题,重点讨论了基于粉末床熔融、直接墨水书写工艺的两种多孔陶瓷的制备方法,实现了高强度、微纳尺度多级孔结构的氧化铝陶瓷催化剂载体的制备。增材制造技术在复杂结构高性能多孔陶瓷零件的制造领域具有巨大的应用潜力,受到越来越多的关注。3D打印多孔陶瓷在材料制备、工艺优化、制件性能提升等方面仍存在很多迫切需要解决的问题。随着新的成型工艺、设备及材料等研究不断发展,增材制造技术在多孔陶瓷制造领域的应用将越来越广泛。