基于激光旋转加热的非导电材料高温光谱发射率测试方法与装置

2022-01-12孙红胜梁新刚马维刚张宇峰马越岗

孙红胜,梁新刚,马维刚,张宇峰,邱 超,马越岗

1.清华大学航天航空学院,北京 100084 2.北京振兴计量测试研究所,北京 100074 3.渤海大学,辽宁 锦州 121013

引 言

高速飞行器需优选出高发射率的热防护材料,以保证飞行器工作安全[1]。高温导电材料发射率测试,已有相关研究[2]。热防护材料大部分为非导电,对于非导电材料的高温发射率测试,目前尚无相关标准方法。

国内外针对非导电材料的高温光谱发射率研究了一系列的测试方法[3],主要包括能量比较法和反射法。加热原理主要包括传导和辐射加热[4-7]。传导加热,即石墨炉加热方式,在高温下石墨挥发容易与被测材料发生化学反应,影响材料本身的物性。采用电子束、激光加热方法可有效解决材料物性改变的问题,但在加热均匀性方面,由于样品静止和辐射热流单向性[8],产生温度梯度带来温场不均匀的问题,需设计新的测试方法来解决。此外,在以上测量方法中,都需要另构建一个标准高温黑体,装置较为复杂;样品和黑体辐射能量测量为分时切换测量[9-10],样品温度稳定性会引入一定的测量误差。

1 测试原理及测量模型

1.1 基于激光加热的高温光谱发射率测试原理

测试原理如图1所示。

图1 基于激光旋转加热的测试原理图Fig.1 Schematic diagram of measurement based on laser rotation heating

采用高功率连续激光器,均匀整形后照射到旋转的样品腔侧面。样品上表面设计有一个深孔腔,作为参考黑体。样品被加热后,通过圆柱上方的成像光谱仪同时测量圆柱上方环形面区域和黑体空腔的光谱辐射亮度,利用比较法得到样品光谱发射率。采用此方法可以实现发射率比对测量的同时性,减小测量误差。

1.2 光谱发射率测量模型

参考黑体空腔的发射率受材料发射率、空腔几何形状等因素影响,黑体空腔的发射率为:

(1)

式(1)中,ε0为样品的发射率,A为圆柱开口面积,S1为样品圆柱内表面面积,R1为腔开口半径,L为腔长。则样品法向光谱发射率为

(2)

式(2)中,Lsample(λ,T)为样品法向光谱辐亮度,Lblackbody(λ,T)为黑体空腔光谱辐亮度。

2 高温光谱发射率测试装置设计

2.1 测试装置设计

基于激光旋转加热的高温光谱发射率设计方案如图2所示,装置主要由激光整形系统、样品旋转及真空仓系统、微区成像光谱仪等组成。

图2 高温光谱发射率测量装置设计方案Fig.2 Design scheme of high temperature spectral emissivity measurement device

激光器采用3 000 W的大功率CO2连续激光,经光束整形匀化后,扩束成一个矩形均匀光束。样品放置在一个恒温制冷的真空仓中,真空仓上开有多光谱光学窗口,矩形光束通过窗口照射到被测样品的侧面,被测样品通过一个两点接触的夹具放置在转台上,由转台带动圆柱样品围绕圆柱中心进行匀速旋转。

2.2 非切换光谱辐射显微成像测量系统设计

进行光谱辐射测量时,测量区域为φ2 mm的黑体空腔和圆环形样品区域,使用普通成像光谱仪测量,测量区所占像素较小,分辨率不够。设计显微光谱成像辐射测量系统,放大被测目标在成像光谱仪上成像所占的视场,实时测量出被测量目标的光谱辐射能量和温场,设计原理图如图3所示。通过红外成像光谱仪进行测量,可实现样品和黑体光谱辐射的非切换测量,提高测量准确度。成像光谱仪的成像距离为725 mm,观测的目标区域直径为12 mm,光谱分辨率为100 nm,成像分辨率为640×480。

图3 样品光谱辐射与温场显微成像测量系统设计图Fig.3 Design drawing of sample spectral radiation and temperature field microscopic imaging measurement system

3 样品温度场分布对光谱发射率测量结果影响分析

3.1 激光加热旋转样品温度场计算

基于激光旋转加热法测量样品光谱发射率,样品温场均匀性对测量结果影响较大。利用热力学传导定律,建立相应的热动态传输微分方程,激光加热旋转样品传热方程为

(3)

忽略对流和边界导热,则边界条件为

(4)

T|r=R=T0

(5)

圆柱外表面激光照射的功率密度为

(6)

(7)

3.2 激光照射下样品温度场仿真计算结果

选择典型材料碳化硅,对激光旋转照射样品进入稳态后的温度场进行仿真,仿真计算的基准温度点为1 100 K,结果如图4。

图4 碳化硅样品进入稳态后的温场分布图Fig.4 Temperature field distribution diagram of the silicon carbide sample after entering the steady state

可以看出,进入稳态后,圆环区和黑体空腔温度差较小。碳化硅热导率为148 W·m-1·K-1,莫来石陶瓷热导率为4.9 W·m-1·K-1,两种典型样品在1 100 K的温度分布见表1和表2。

表1 碳化硅样品测量相关区域温度分布表Table 1 Temperature distribution table of the silicon carbide sample relevant area measurement

表2 莫来石陶瓷样品测量相关区域温度分布表Table 2 Temperature distribution table of the mullite ceramics sample relevant area measurement

可以看出,黑体腔的温度分布较为均匀,可作为标准黑体空腔,环形区域与黑体空腔的平均温度相差很小,对碳化硅材料,平均温度最大相差不到5 K;对莫来石陶瓷材料,平均温度最大相差约为20 K。

从以上分析可看出,样品的温场不均匀性主要受材料的热导率影响,热导率越大,样品温场均匀性越好,热导率越小,样品温场非均匀性越大。

3.3 不等温对光谱发射率测量结果影响分析

测量时,取样品环形区和黑体空腔区平均光谱辐射亮度作为测量模型中的光谱辐射亮度输入,因此可对样品温度分布进行简化处理,以空腔和环形区平均温度表示两个区域的温度。定义样品环形区域和黑体空腔不等温引入的光谱发射率测量绝对误差为

(8)

假设非导电材料在4和10 μm的光谱发射率都为0.8(非金属材料一般的光谱发射率较高),样品黑体空腔的温度为1 100 ℃,样品环形区域与黑体空腔的温度相差为ΔT,则由圆柱样品上方表面环形区域和黑体空腔的不等温引入的光谱发射率测量绝对误差曲线如图5所示。

图5 样品不等温引入的光谱发射率测量误差Fig.5 Spectral emissivity measurement error introduced by sample unequal temperature

从图5可看出,测量误差与温差成线性正比关系,长波波段的测量误差小于中波波段。

对于极低热导率材料,样品温场均匀性变差,黑体空腔发射率也会变化,需对光谱发射率测量结果进行修正,修正准确度存在较大不确定性。为保证测量准确度,一般要求测量材料的热导率大于10 W·m-1·K-1。

4 高温材料光谱发射率测试试验

4.1 法向光谱发射率测试试验

搭建的基于激光旋转加热的非导电材料高温光谱发射率测量装置如图6所示。测量装置主要由高功率连续激光器、整形系统、真空样品仓和红外成像光谱辐射计组成。

图6 基于激光加热的高温光谱发射率测试装置图Fig.6 Diagram of high-temperature spectral emissivity measurement device based on laser heating

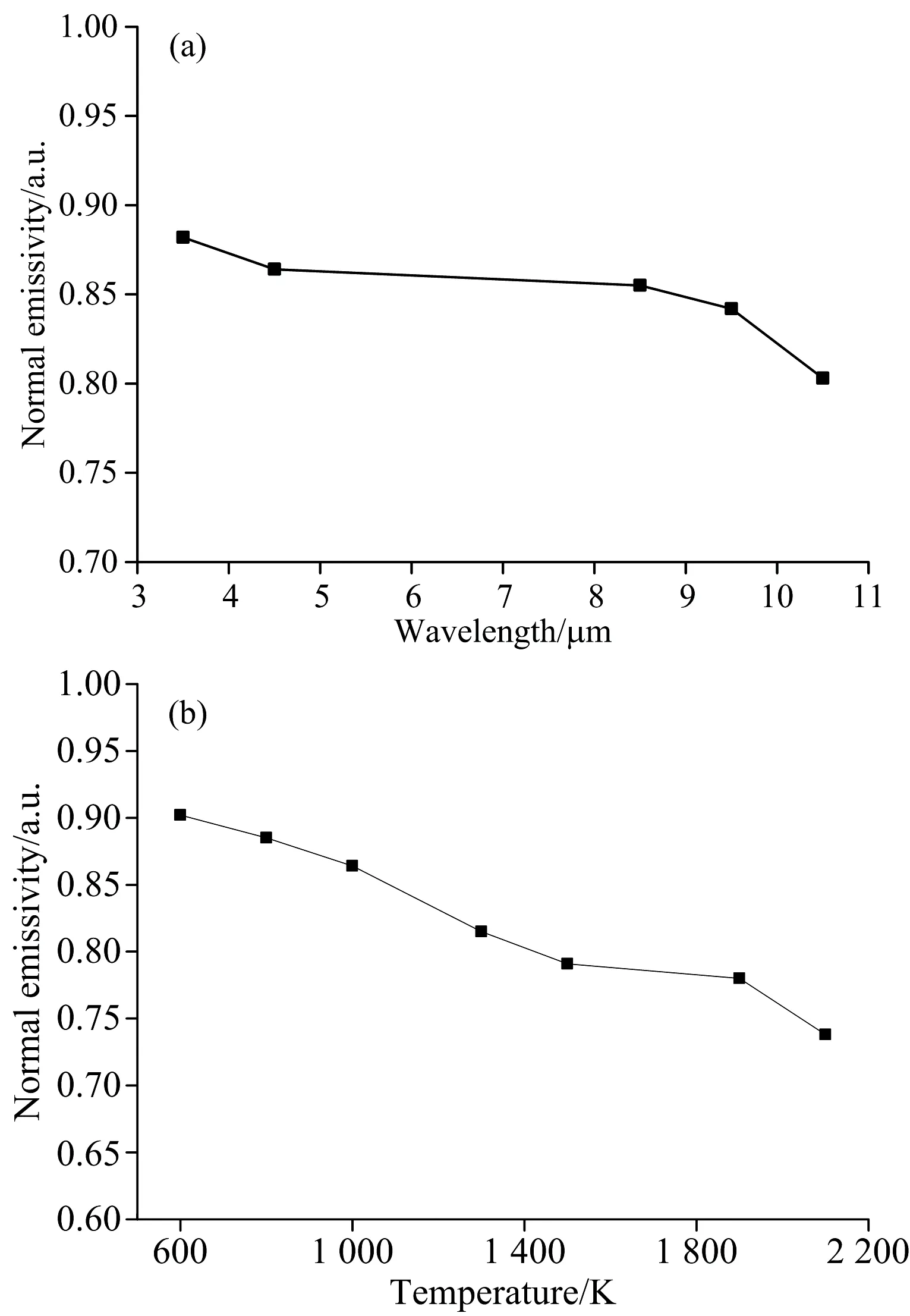

选择测试对象为碳化硅材料,在1 000 K温度下进行几个典型光谱点的法向光谱发射率的测量;同时在4 μm处,对样品温度在600~2 100 K时进行法向光谱发射率测量,得到样品发射率与温度的关系,测量结果如图7所示。

图7 碳化硅高温法向光谱发射率测量结果(a):典型光谱点的法向光谱发射率(1 000 K); (b):典型温度点的法向光谱发射率(4 μm)Fig.7 Measurement results of silicon carbide high temperature normal spectral emissivity(a):Normal spectral emissivity of typical spectral points (1 000 K);(b):Normal spectral emissivity of typical temperature points (4 μm)

将碳化硅材料光谱发射率测量结果与美国NASA同类材料的测量数据进行了比对,比对结果如图8所表示,可以看出,光谱发射率测量结果基本相同,验证了基于激光旋转加热的非导电高温材料光谱发射率测量方法的正确可行性。

图8 碳化硅法向光谱发射率测量结果比对(1 000 K)Fig.8 Comparison of measurement results of silicon carbide normal spectral emissivity (1 000 K)

对碳化硅1 000 K时的光谱发射率测量结果数据进行了拟合,拟合结果如式(9)所示

ε(λ)=-0.003 4λ2+0.002 5λ+0.879

(9)

从测量结果及拟合数据可以看出:

(1)碳化硅光谱发射率与波长呈二阶非线性关系,其加热试验中的表面测温可以采用四个波长及以上的非线性发射率模型多波长测温方法。

(2)碳化硅在红外波段的光谱发射率随波长变大而变小,随温度升高而变小。

5 结 论

基于激光旋转加热的 “样品动中测”高温光谱发射率测试方法,突破了传统的 “样品静中测”的局限,不改变样品物性,同时减小了激光静止单向加热带来的温度不均匀性。

对样品激光加热温场分布及引入的光谱发射率测量误差进行了仿真计算,表明在中波波段样品引入的测量误差较长波波段更大,同时材料的热导率越高,测量的准确度越高。进行了典型非导电材料碳化硅不同温度不同光谱下的高温法向光谱发射率测试,与国外的测量结果较为一致,验证了激光旋转加热测试方法的正确性。建立了碳化硅材料在红外波段的光谱发射率模型,与波长呈二阶非线性关系。与传统的高温炉加热、辐射加热发射率测量方法相比,本文中的方法具有加热速度快、不破坏样品物性、装置集成度高等优点,但对极低热导率材料需进行发射率测量修正。后续将在进一步提高样品温场均匀性方面开展改进优化研究工作。