PCCP管内环向预应力碳纤维板加固数值分析

2022-01-12吕康伟鲁文妍刘海祥柯敏勇许珉凡

吕康伟 ,鲁文妍,刘海祥,柯敏勇,许珉凡

(1. 河海大学 力学与材料学院,江苏 南京 211100; 2. 南京水利科学研究院,江苏 南京 210029)

预应力钢筒混凝土管(PCCP)是一种由混凝土管芯、钢筒、高强度预应力钢丝和砂浆保护层组成的复合型管材[1],被广泛应用于我国水利、化工、市政等多个领域。但PCCP在使用过程中会出现各种缺陷,这些缺陷大多是由于设计、施工和运行环境等引起的。为了提高PCCP运行中的安全性,延长PCCP管的使用寿命,许多学者对PCCP管道维修加固进行了大量研究。目前PCCP管维修加固可以采用置换、外部后张预应力、内衬钢筒、粘贴复合纤维材料等方法。Houssam等[2]得出碳纤维(CFRP)加固效果在提高管道内压承载力、强度、耐腐蚀性等方面优于GFRP、FRP;陈亚鹏[3]通过试验数据和理论验证了CFRP加固PCCP的有限元模型的正确性;窦铁生等[4-5]对CFRP修复PCCP进行内外压试验和数值分析,认为粘贴在管芯混凝土内壁上的CFRP与PCCP结构联合承载,在管芯混凝土出现微裂缝后参与应力重分布,限制了管芯混凝土裂缝的开展,调整了管体结构的受力状态。孙志恒等[6]提出了一种内壁复式碳纤维加固,即在碳纤维与PCCP内壁混凝土表面之间增设一层高压缩弹性垫层,并进行了试验和理论计算,结果表明此种加固技术实现了碳纤维与PCCP共同承受内水压力的效果。Zhai等[7-8]提出了一种采用碳纤维增强聚合物(CFRP)外粘接修复PCCP的新方法,结果表明,碳纤维布的断裂率越高,其作用越大;修复效果随着修复层数的增加而增强。Hu等[9-10]对CFRP衬砌预应力混凝土圆筒管进行了内压试验与数值研究,采用具有双线性牵引分离响应的粘结单元层模拟复杂的CFRP-混凝土粘结界面。此外,还介绍了失效风险分析方法,用来确定对断丝PCCP需使用的CFRP层数。文献[11]提出了一种管内轮胎式气压加载环向预应力加固装置,为本文研究提供了良好的基础。现阶段已有研究大多考虑碳纤维材料被动受力加固,即CFRP在水压之后开始起作用,本文研究的预应力钢筒混凝土管内环向预应力CFRP加固方法,其原理是通过在管内张拉、粘贴碳纤维板,使预应力碳纤维板与PCCP联合受力,主动补偿由于断丝导致的预应力损失,形成新的受力平衡,充分发挥混凝土的抗压性能和CFRP的高强抗拉性能,从而提高破损PCCP管道的整体刚度及承载能力。本文通过有限元模拟方法分析了PCCP管内预应力碳纤维板加固的效果。

1 PCCP加固有限元模型

PCCP包括内衬式和埋置式两种,其中DN1400以上通常为埋置式。本文采用埋置式PCCP建立有限元模型。

1.1 模型参数

PCCP管道内径2 800 mm,管长5 000 mm,混凝土芯厚252 mm,钢筒内径2 922 mm,钢筒厚度2 mm,钢丝直径7 mm,钢丝间距16.4 mm;C50混凝土弹性模量34.5 GPa,砂浆弹性模量23.4 GPa,钢筒弹性模量206 GPa,钢丝弹性模量205 GPa,钢丝抗拉强度1 570 MPa,钢筒抗拉强度227 MPa,管道内部工作压力0.8 MPa;CFRP厚1.2 mm,抗拉强度2 810 MPa,弹性模量180 GPa。

1.2 模型材料本构及单元类型

混凝土采用八节点六面体线性缩减积分的Solid单元(C3D8R)模拟,本构模型采用混凝土塑性损伤(CDP)模型[12-13],基于拉压各向同性塑性的连续线性假设,将弹性损伤与拉压塑性相结合以描述混凝土的非线性行为,使用损伤参数实现加载中材料刚度的折减,反映混凝土材料塑性变形和弹性损伤,混凝土结构规范中应力应变表达式为:

式中:σ为应力;ε为应变;Ec为 混凝土材料的弹性模量;dt为混凝土单轴受拉损伤演化参数;dc为混凝土单轴受压损伤演化参数。

钢筒属于薄壁结构,采用四节点Shell单元(S4R)模拟,钢丝采用杆Truss单元(T3D2)来模拟,应力应变关系均采用理想弹塑性模型[14]。砂浆保护层采用塑性损伤模型,四节点Shell单元(S4R)模拟。CFRP板厚1.2 mm,属于薄壁结构,采用四节点Shell单元(S4R)模拟。模型中CFRP受力形式主要为受拉,且PCCP加固后碳纤维板受力远达不到其抗拉强度,故有限元分析时取碳纤维板的应力-应变关系为线弹性断裂模型。

1.3 预应力模拟及验证

预应力可采用等效荷载、初始应变法和降温法来模拟。钢丝预应力采用降温法,通过钢丝的降温收缩来施加PCCP的预压应力。钢丝降温公式为:

式中:Δt为施加的降温值;F为钢丝轴力;α为 钢丝线膨胀系数,取1.2×10-5;钢丝弹性模量E为2 .05×105MPa;A为预应力钢丝的截面面积。根据钢丝需要设定的预应力,求出温降Δt。钢丝抗拉强度为1 570 MPa。

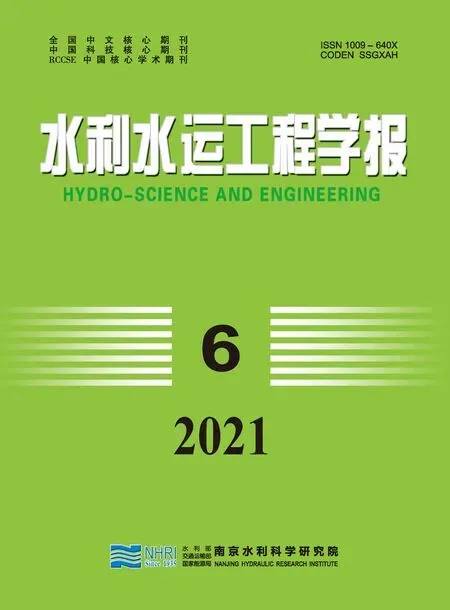

碳纤维板预应力模拟采用等效荷载法。在CFRP施加预应力后把预应力CFRP用结构胶粘贴在PCCP内壁,此时管内壁受到向内的预压应力,故采用等效荷载法进行模拟。CFRP抗拉强度2 810 MPa,C50混凝土的抗拉强度标准值为2.64 MPa,CFRP的断裂伸长率为1.72%,为保证CFRP与混凝土的粘接效果,结合试验取伸长率为0.421%,则CFRP预应力值为758 MPa。加载过程如图1所示。

图1 预应力加载示意Fig. 1 Schematic diagram of prestress loading

运用材料力学中的薄壁圆筒环向应力公式计算得出所施加的等效荷载:

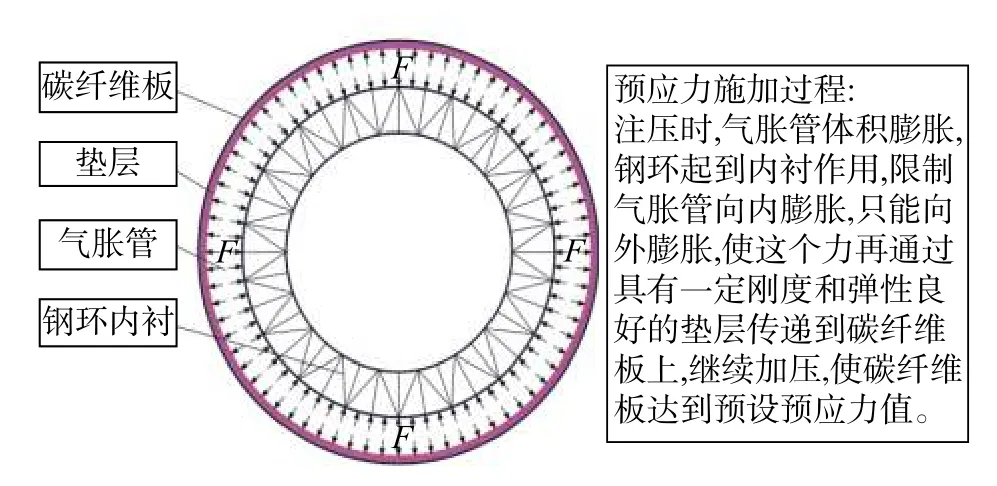

式中:σ为薄壁圆筒环向应力;p为圆筒内压;d为圆筒内径;δ为圆筒厚度。由式(4)得出等效荷载压力p的大小为0.65 MPa。分别运用弹性力学知识和数值模拟计算出CFRP、混凝土的环向应力,将两者结果进行比较验证预应力CFRP加固的有限元模型。CFRP加固的有限元验证模型如图2所示。

图2 CFRP加固模型Fig. 2 CFRP reinforced model

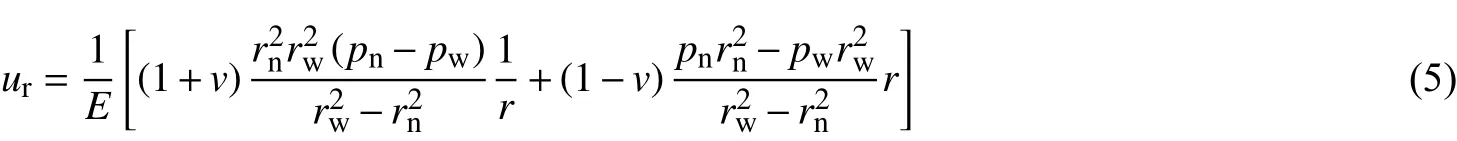

根据预应力碳纤维板加固结构的特点,提出如下基本假设:(1)加固PCCP的复合结构每层均是弹性介质;(2)各层结构的材料均具有各向同性;(3)各层之间为完全接触,即不互相脱离也不互相滑动;(4)在接触面上,两侧结构的正应力相等,剪切应力也相等,法向位移和切向位移均相等,根据弹性力学原理[6,14-15],可得平面轴对称问题的均匀受压圆筒的拉梅公式,其径向位移解如下:

式中:ur为 径向位移;E为 弹性模量;v为 泊松比;rn为 圆筒内径;rw为 圆筒外径;pn为圆筒内压;pw为圆筒外压。

对于平面应变问题,式(5)中的弹性模量和泊松比需进行如下转换:

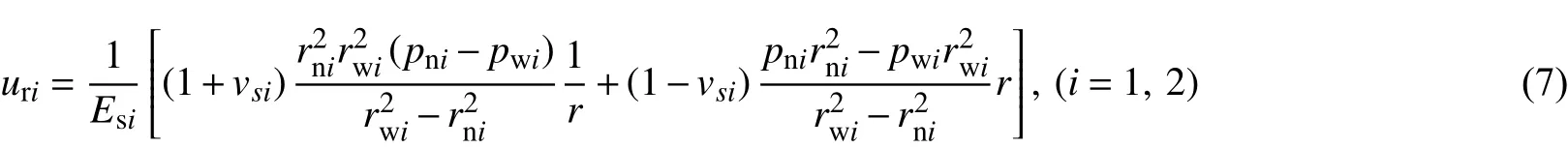

对于CFRP、混凝土这两层均匀受压圆筒(i=1、2分别为CFRP、混凝土层),根据拉梅公式解得:

式中:uri为 第i层的径向位移值;Esi、vsi为 各层换算的弹性模量和泊松比;rni、rwi为第i层的内外半径;pni、pwi为 各层间的内外围压。内层CFRP受到沿径向的朝内的预拉应力,即pn1=-0.65 MPa(负号表示方向朝管内);外层管芯混凝土外表面pw2=0, 且pw1、pn2两者大小相等,故可由式(8)中各层间径向位移协调求出:

复合结构各层的环向应力公式为:

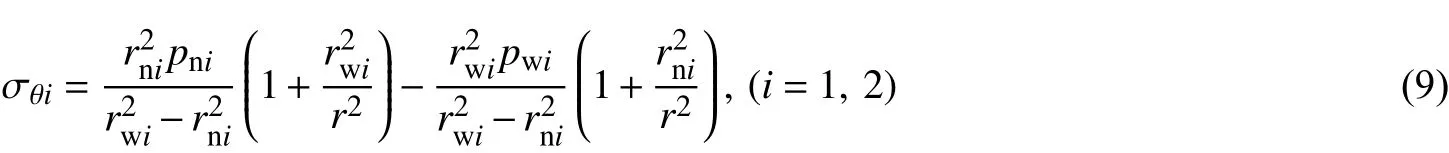

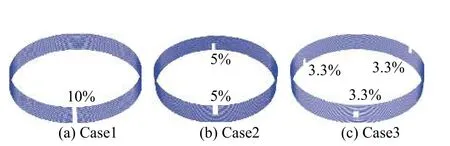

计算得出pn2=-0.621 2 MPa(负号表示方向朝管内),将各层的环向应力计算结果与有限元模拟结果进行比较,如表1所示。

由表1可见,理论值和模拟值差别较小,故此方法可以用来模拟CFRP的预应力,在此基础上进行后续的内水压计算。

表1 理论值和数值计算结果对比Tab. 1 Comparison of theoretical values and numerical results

1.4 PCCP层间关系

预应力碳纤维板加固PCCP的层间分布如图3所示,由内到外即1~5分别是预应力CFRP、钢筒(在1、2层之间是内壁混凝土)、混凝土、预应力钢丝、砂浆保护层。假定钢筒与混凝土层之间,钢丝与砂浆保护层之间均为完全接触,即不考虑各个层间的相对滑移或者脱空等现象。通过有限元软件中“嵌入”命令,钢筒和钢丝被分别“嵌入”混凝土中和砂浆保护层中,把钢筒、钢丝的单元节点与相应的混凝土、砂浆实体单元节点的自由度约束在一起,从而模拟混凝土与钢筒、钢丝与砂浆保护层之间的相互作用。CFRP通过结构胶与混凝土粘接,结构胶的厚度很小忽略不计。通过文献和试验[16-17]发现,发生破坏时的位置多出现在粘接处的混凝土面,故模拟时采用“tie”命令连接CFRP和管芯混凝土。

图3 PCCP层间分布Fig. 3 Interlayer distribution of PCCP

2 PCCP模型有限元计算

通过有限元计算,研究了断丝分布类型、断丝率对PCCP受力的影响、预应力CFRP加固PCCP效果及不同断丝率对预应力CFRP的加固效果的影响。内水压从0.4 MPa开始计算,每级递增0.2 MPa,直至1.2 MPa结束。

2.1 PCCP断丝分布影响分析

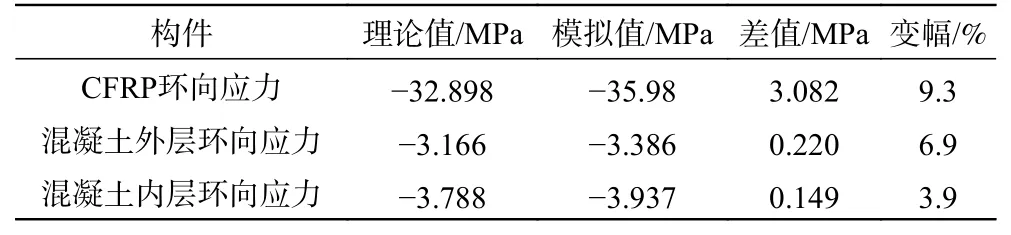

实际工程中PCCP断丝的情况非常复杂,断丝的位置和分布情况各异。本文在总断丝率相同(取10%)情况下,取其中3种类型的断丝分布进行分析,具体如图4所示。

图4 断丝分布的3种类型Fig. 4 Three types of broken wire distribution

数值结果表明,由于断丝的原因,之前钢丝所承受的应力转由邻近的钢筒和混凝土管芯承担,所以在各种模拟情况下,钢筒和混凝土管芯的最大应变和应力都位于钢丝断裂的位置。图5给出了不同断丝类型钢筒最大环向应力随内水压力的变化曲线。为方便比较,以断丝后钢筒的应力状态为起点作图。从图5中可以看出,随着内水压的增加,钢筒的环向应力增加;同一内水压下,断丝分布越分散,钢筒应力越小。随着断丝分布点位增加,钢筒环向应力趋于平缓。可见在总断丝率不变的情况下,同一位置的断丝情况会使PCCP处于最脆弱的状态。

图5 钢筒最大环向应力随内水压力的变化曲线Fig. 5 Maximum circumferential stress in steel cylinder during the phase of internal load increase

2.2 PCCP断丝率影响分析

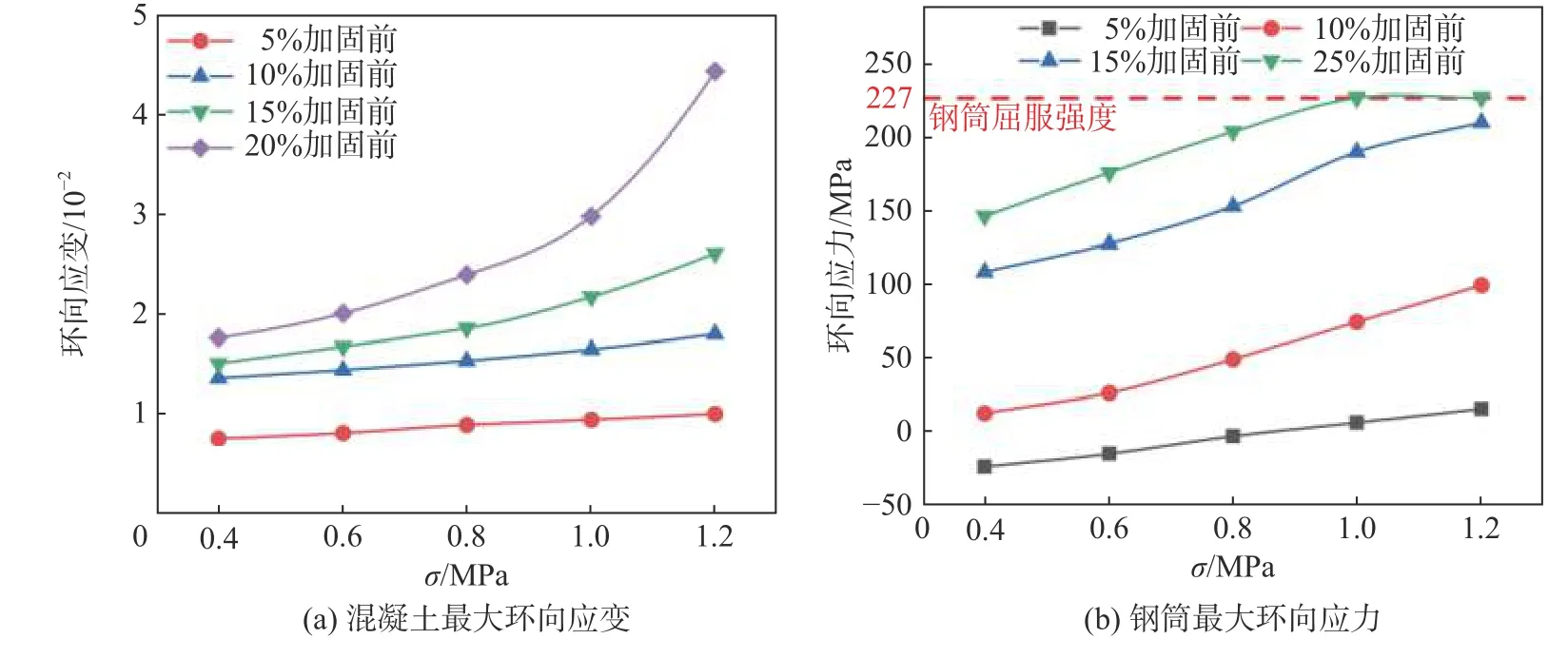

通过有限元法分别计算断丝5%、10%、15%和20%时PCCP随内水压变化的受力状态[18],结果如图6所示。由图6(a)不同断丝率混凝土环向应变曲线可知,断丝率≤10%时,随着内水压增加,断丝处最外层混凝土环向应变增加缓慢;断丝率增加至20%时,混凝土环向应变变化速度随内水压明显加快,0.6 MPa内水压下断丝10%PCCP混凝土外层已出现损伤,裂缝出现,故应变较大。由此可见,断丝率对PCCP内水压承载力影响显著。图6(b)为不同断丝率情况下,钢筒环向应力随内水压变化曲线。在未达到钢筒的屈服强度之前,钢筒环向应力增加趋势与混凝土相似。断丝率20%情况下,当内水压增至约0.95 MPa时钢筒达到其屈服强度。断丝率越低钢筒应力变化越慢,相较于较高断丝率能承担更大的内水压。

图6 最大混凝土环向应变和钢筒环向应力变化曲线Fig. 6 Variation curve of maximum circumferential strain of concrete and stress of steel cylinder

选取内水压0.6 MPa下不同断丝率的PCCP的受力状态进行变化趋势分析。由图7可知,随着断丝率增大,混凝土环向应变不断增大;断丝率由0增至20%,钢筒的环向应力由-33.8 MPa变为176.2 MPa。混凝土应变在断丝0~10%时,应变变化的斜率基本相近,这是由于内水压0.6 MPa为该PCCP正常工作状态下的内压,钢丝对混凝土的预压和钢丝承担了主要的内水压力。当断丝率达到10%后,混凝土应变的变化速率发生剧烈变化,此时钢筒的环向应力由受压变为受拉,且变化速度发生突变,说明此时钢筒也开始分担较多内压。

图7 混凝土环向应变和钢筒环向应力在0.6 MPa内水压下的变化曲线Fig. 7 Variation of circumferential strain and stress curves of concrete and steel cylinder under 0.6 MPa internal pressure

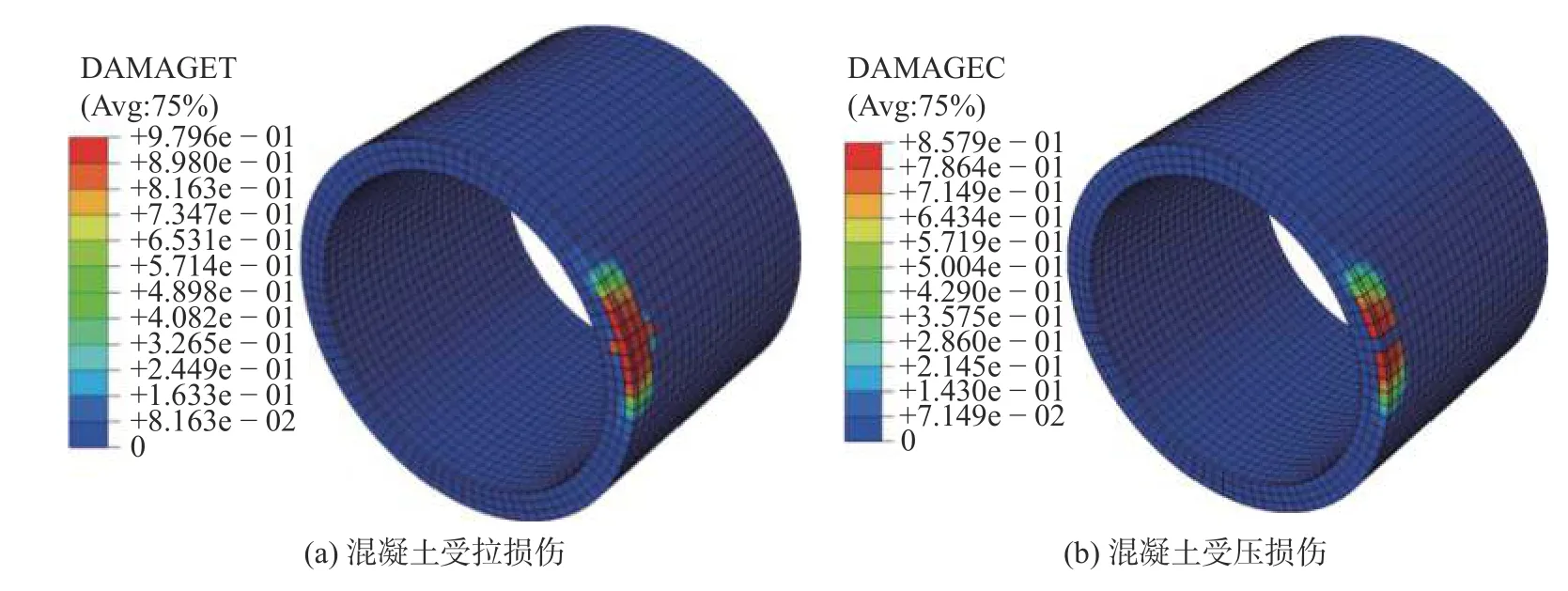

无内压断丝率为10%PCCP混凝土受拉受压损伤如图8所示。由图8可知,断丝率10%混凝土的最大拉伸损伤系数达到了0.97,此时断丝位置处混凝土外层已经出现了裂缝,这是由于预应力钢丝断丝时,应力发生突变,导致断丝区域的混凝土产生损伤。同时可见,混凝土最里层的损伤较小,其应变远小于最外层,而钢筒位于混凝土网格划分的最里层,故断丝处最外层混凝土的应变与钢筒的应变相差较大。计算发现通过加固后的断丝管道,在水压0.8 MPa以内时损伤基本无变化,这说明预应力碳纤维板加固后的管道可以在一定程度上阻止损伤的继续扩大。

图8 断丝率为10%时的混凝土损伤Fig. 8 Damage diagram of concrete with 10% broken wires

2.3 PCCP管内预应力碳纤维板加固分析

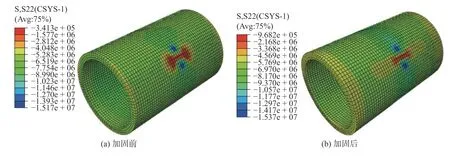

由上述分析可知,断丝率≥10%时PCCP受力开始发生明显改变。故选取10%断丝率对PCCP加固前后各部件的受力情况进行对比分析,计算结果如图9和10。由图9可见,采用预应力CFRP加固断丝区域后,混凝土环向压应力由0.341 MPa增大为0.958 MPa,增大了约2倍,即预应力 CFRP对混凝土所产生的预压应力抵消了这部分的水压力,进而起到加固效果。由图10可见,在0.6 MPa内水压下,采用预应力CFRP加固断丝区域后,钢筒最大主应力由35.52 MPa减小为22.31 MPa,减小了约37.2%,加固后最危险区域的面积变化与混凝土的变化一致,均明显减小。

图9 0.6 MPa内压下混凝土环向应力(单位:Pa)Fig. 9 Circumferential stress of concrete under internal pressure of 0.6 MPa (unit: Pa)

图10 0.6 MPa内压下钢筒最大主应力(单位:Pa)Fig. 10 Maximum principal stress of steel cylinder under internal pressure of 0.6 MPa (unit: Pa)

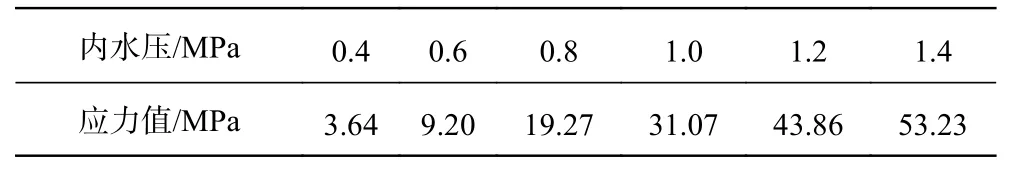

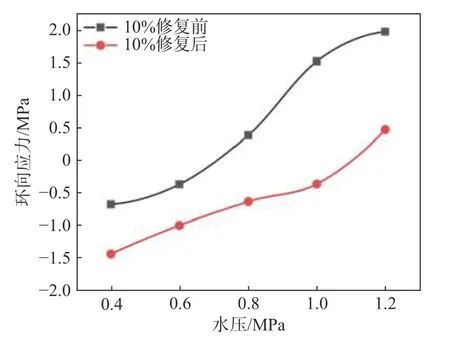

图11 为加固前后混凝土环向应力随内水压的变化曲线对比。为便于分析,同时在表2列出CFRP在不同水压下的环向应力。由图11可以看出,在内水压达到0.8 MPa之前,加固前后混凝土的应力变化曲线走向基本一致;超过0.8 MPa后,两者都发生了改变,断丝未加固的PCCP应力突然增大,而进行加固后的PCCP变化则比较缓慢。由表2可以看出,在水压0.8 MPa时,CFRP显著增大,说明此时CFRP开始分担了较大内水压力,使得混凝土的应力增加缓慢。如上所述,PCCP管内环向预应力碳纤维板加固技术能提高管道的安全性能。

表2 断丝率10%时加固CFRP的环向应力Tab. 2 Circumferential stress value of CFRP after reinforcement with 10% broken wire

图11 加固前后混凝土环向应力Fig. 11 Circumferential stress of concrete before and after reinforcement

2.4 不同断丝率下预应力CFRP加固效果比较

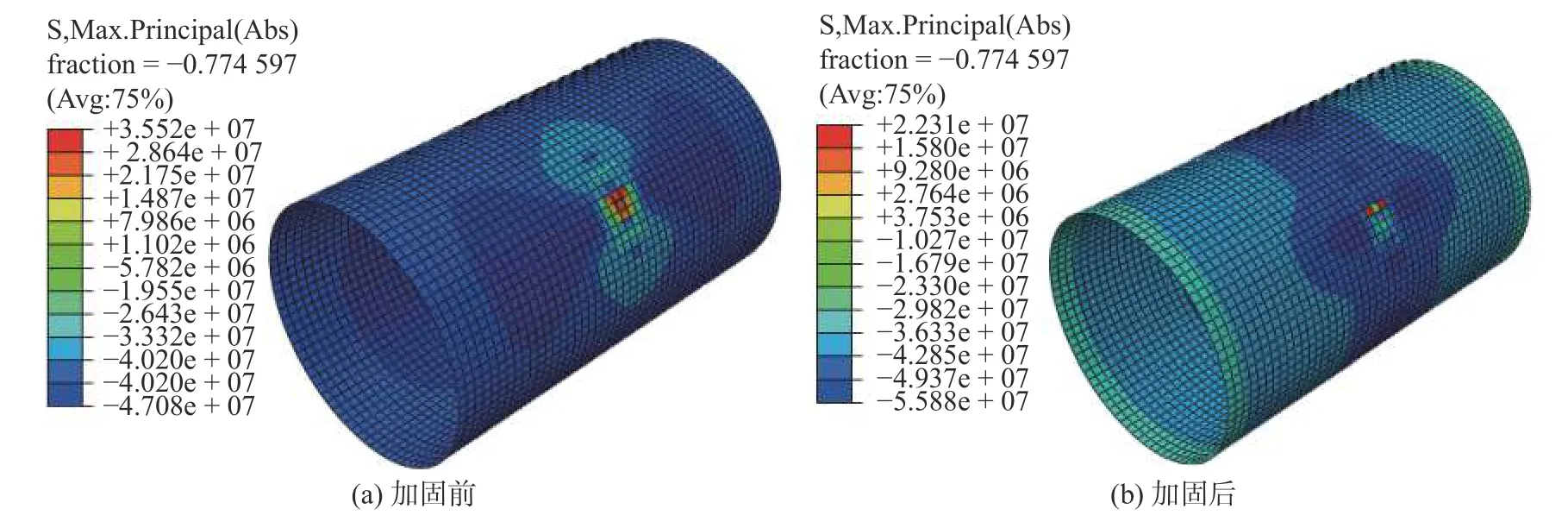

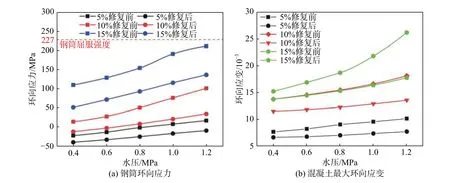

图12 (a)为不同断丝率下钢筒环向应力随内水压变化曲线,在正常工作内压(0.8 MPa)下,断丝率为5%、10%、15%经过预应力CFRP加固后的钢筒环向应力分别减小为23.62、41.84和61.26 MPa。在水压超过0.8 MPa后,随内水压增加,不同断丝率经过CFRP加固后钢筒的环向应力变化曲线未出现突变,均呈线性匀速增加,与加固前相比,当断丝率≥10%,随内水压增加,加固前钢筒的环向应力显著增加,与加固后的曲线变化有明显的区别。可见,在CFRP与混凝土之间的粘接没有失去作用前,断丝率越大,预应力CFRP加固PCCP的效果越显著。

图12 不同断丝率下钢筒环向应力、混凝土应变随内水压变化曲线Fig. 12 Curve of circumferential stress and concrete strain of steel cylinder with internal water pressure at different wire break rates

图12 (b)为不同断丝率下混凝土环向应变随内水压变化曲线。混凝土的最大应变位置在PCCP断丝处混凝土外表面上,加固后不同断丝率混凝土环向应变增长缓慢,且断丝率越低,曲线越平缓。在内水压0.8 MPa下,断丝率5%、10%、15%的PCCP经过预应力CFRP加固后的混凝土应变分别减小0.20×10-2、0.32×10-2、0.34×10-2。可见,在正常工作内压下,不同断丝率预应力CFRP加固对混凝土应变的加强强度相近;但随着水压超过正常工作内压时,断丝率≥10%后,加固前后混凝土应变的曲线增长趋势发生显著改变,断丝率越高,两者曲线越相互远离。

3 结 语

本文对内壁环向预应力CFRP加固PCCP的方法进行了理论验算,为PCCP断丝修复提供新思路,计算结果可供实际工程参考。通过对PCCP管道断丝修复进行数值模拟,得出预应力CFRP加固后PCCP各个部件的内力,对加固前后的结果进行对比分析,得出结论如下:

(1)断丝率相同情况下,断丝发生位置越集中,PCCP受力越不利。

(2)断丝率超过10%后,PCCP的应力显著变化,断丝10%~15%的钢筒应力变化约是断丝率5%~10%的2.5倍。预应力CFRP伸长率为0.421%时,在正常内水压(0.8 MPa)作用下,经过预应力CFRP修复断丝率15%的PCCP能够继续使用。

(3)断丝率10%的PCCP经管内预应力CFRP修复后,在正常工作内水压(0.8 MPa)下,CFRP能发挥很好的加固效果,混凝土最大环向应变出现在管道断丝处混凝土外表面;嵌入在靠管芯混凝土内壁的钢筒其主应力由35.52 MPa变为22.31 MPa,提升约37.2%,两者随内水压均线性变化。

(4)正常工作内压下,断丝率由5%增至15%时,加固后的钢筒环向应力曲线随内水压基本保持线性增加,随内水压增大,加固前后的曲线变化有明显差异,这表明断丝率越高,预应力CFRP分担的内压越显著。