基于PTC柔性加热膜的加热组件传热性能研究

2022-01-12刘广栋

刘广栋,李 伟,黄 珺

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

随着技术的不断发展,飞行为人们带来了越来越多便利,同时人们对飞行的安全提出了更高的要求。在飞行过程中若遭遇含有低于冰点温度的液态水滴云层,就有可能会发生表面结冰现象,对飞行安全构成严重的威胁。直升机的飞行高度多在6000 m以下,在此高度范围内,经常会遇到雨雪冰霜等恶劣天气,大气中的液态水含量也较高。这些都会使直升机在执行任务期间遭遇结冰的危险[1]。为此,人们开展了飞机防/除冰技术的研究。

直升机防/除冰技术涉及到流体力学、传热学和控制工程等多学科的交叉,技术难度高。目前直升机防/除冰的主要方式有电热防/除冰、机械防/除冰、液体防/除冰,每种方式都有各自的优缺点。电热防/除冰系统应用最为广泛,多种型号直升机上都采用的这种防/除冰方式,如美国的CH-47、CH-53、UH-60、S-92,法国的AS332、NH-90,俄罗斯的Mi-8、Mi-17、Mi-26等[2]。在电热防/除冰系统中,加热元件将电能转化成热能。加热元件目前较多使用金属箔、金属丝及导电金属薄膜等金属材料作为加热材料,同时引入温度负反馈来控制温度,防止超温。这样必然要引入传感器和控制器,给机体带来附加重量,增加飞行载荷。

PTC(Positive Temperature Coefficient)材料又名正温度系数热敏材料,这类材料具备电阻率随温度升高而增大的特性。自从PTC效应发现以来,PTC材料受到了科研人员的广泛关注,理论日趋成熟,应用范围也逐步扩大,已成为铁电陶瓷中继电容器、压电器件之后的第三大类应用产品[3-4]。它具有热敏、限流、延时等自动“开关”的功能。基于PTC材料的自适应热控技术,国内外均进行了广泛的应用研究。南京航空航天大学朱孔军教授团队针对飞机机翼防/除冰,提出了利用PTC陶瓷热敏电阻自动控温和过热保护的特性,将其作为加热单元进行飞机机翼处防/除冰的设想,并结合仿真模拟及冰风洞试验,验证了该方法的可行性[5]。

PTC材料因其独特的热控效应,可大大简化主动加热系统,无需控制元件和控制软件,在一定程度上降低主动热控系统的重量,具备极强的研究潜力与极广阔的应用前景。如果将PTC材料做成电热防/除冰系统的加热元件,将会使得电热防/除冰系统更简洁化和智能化。本文研究了一种基于PTC柔性加热膜的直升机防/除冰加热组件,并建立PTC加热组件传热模型,与PTC加热组件传热试验结果对比,分析其传热性能。

1 PTC柔性加热膜和加热组件结构

1.1 PTC柔性加热膜结构

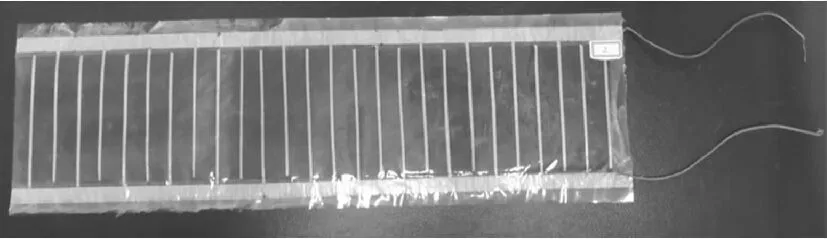

直升机桨叶的挥舞运动使桨叶产生较大的变形,所以要求PTC加热膜要具有柔性的特点。PTC柔性加热膜外形为420 mm×120 mm的平板。本文所研究的PTC柔性加热膜是将多种柔性聚合物及热塑性弹性体材料共同掺入PTC材料组分中,采用溶液法制备成发热涂层。制备过程中发现PTC发热涂层的强度相对较低,并且如果发热涂层直接暴露在外界,会对发热涂层性能产生较大的影响。因此,对PTC发热涂层进行了封装保护,提高强度。制备的PTC柔性加热膜实物如图1所示。

图1 PTC柔性加热膜实物图

1.2 加热组件结构

本文以一段翼型为基础进行基于PTC柔性加热膜的加热组件研究,相应地提出了一种加热组件结构。加热组件展长为420 mm,由不锈钢包片、导热层、PTC加热膜和隔热层组成,其外形如图2所示。

图2 加热组件外形图

2 加热组件传热数学模型及数值计算方法

2.1 加热组件传热数学模型

1)加热组件内部热传导方程

为了研究加热组件的传热性能,我们建立加热组件传热数学模型,做如下假设:

① 热传导方向只是从PTC加热膜一层向两侧传递,因此可以进行一维数学模型建立;

② PTC柔性加热膜在厚度方向上发热是均匀的,因此PTC加热膜的厚度为零;

③ 加热组件每层之间都很好地贴合;

④ 加热组件与外界的对流换热系数是常数;

⑤ 加热组件的材料参数不随着温度变化;

⑥ 加热组件通过热辐射传出的热量全部被吸收。

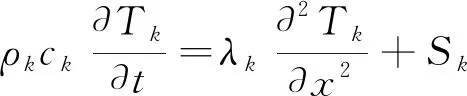

供电电压不变,加热组件的功率密度由PTC柔性加热膜的PTC效应决定,加热组件的温度随时间变化,是一个非稳态的过程。一维非稳态导热的通用控制方程如下:

(1)

其中,k表示加热组件的第k层,ρ是材料的密度,c是材料的比热容,λ是材料的导热系数,x表示空间位置,t表示时间,T表示温度,Sk表示内热源,它只存在PTC柔性加热膜一层。

2)PTC柔性加热膜加热模型

PTC加热膜的电学性能示意图见图3。随着温度增加,PTC加热膜的电阻增加,并且在居里点附近电阻增加较为剧烈。

图3 PTC加热膜的电学性能示意图

因此,当我们在给定PTC加热组件一定电压时,PTC加热膜的电阻是一个动态变化的过程。我们在建立热力学模型中引入PTC电阻函数,如下式:

R=f(T)

(2)

其中,R表示PTC加热膜电阻,T表示PTC加热膜的电阻。

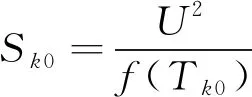

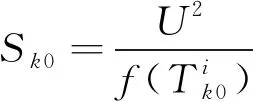

当我们给定PTC电压不变时,用k0小标来表示PTC发热元件层,则式中发热元件层内热源Sk0即可表示为:

(3)

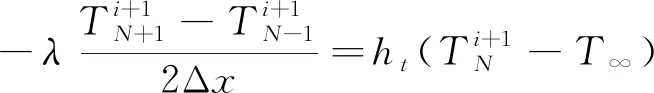

3)边界条件

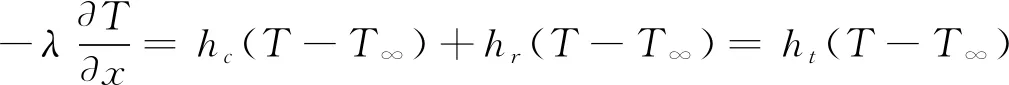

加热组件与外界环境主要通过对流和辐射换热。加热组件边界条件可表达为:

(4)

其中,hc表示表面对流换热系数,hr表示表面辐射传热系数,ht表示表面总换热系数,T∞表示环境温度。

2.2 计算方法

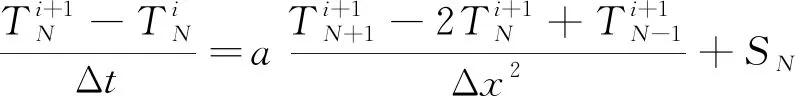

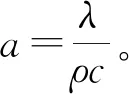

三对角阵算法又称为Thomas算法,在计算流体力学和计算传热学中应用很广[6]。我们采用该算法对以上一维导热问题进行求解。将(1)方程离散化,得到隐式格式:

(5)

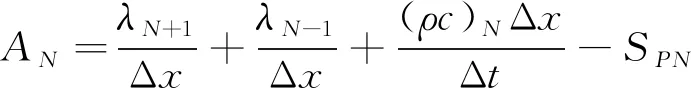

将上式化简到使用三对角阵算法方便求解的形式:

(6)

(7)

(8)

(9)

(10)

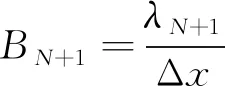

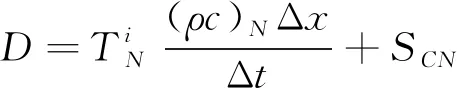

其中,N表示空间离散后第N个节点,Δx表示节点之间的间隔,i表示时间离散后的第i时刻,Δt表示时间间隔。

SN表示内热源,有且仅存在PTC柔性加热膜那一节点。依据PTC加热膜发热的动态特性可以将SN表达为下式:

(11)

k0表示PTC加热组件所在的位置。通过上式,我们就可以将PTC加热膜变化的加热功率引入到计算模型中来。

对于边界条件表达式(4),我们采用补充外节点代数方程的方法将其离散,化成以下形式:

(12)

完成方程离散后,使用MATLAB编程,采用Thomas算法对其进行求解。

3 加热组件传热性能试验与分析

3.1 加热组件传热性能试验

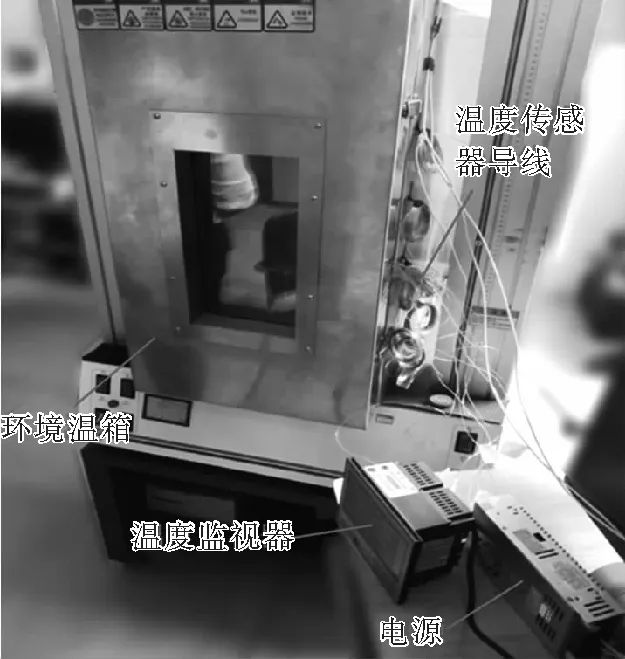

利用环境温箱作为试验平台,对加热组件进行温升试验,测试其传热性能。试验设备如图4所示。环境温箱尺寸为600 mm*400 mm*300 mm,温度调节范围在-30 ℃至40 ℃之间。电源采用的直流电源,调节范围在0 V至30 V。温度监视器最大可以接受12通道温度信号。

图4 温升试验设备

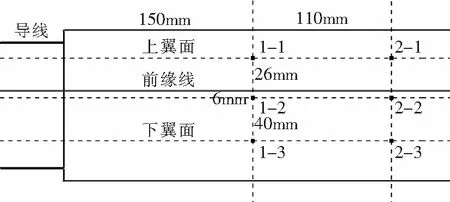

为了精确测量加热组件在温升试验时候的温度,我们在加热组件上布置了6个温度传感器,位置如图5所示。温度传感器通过导线与环境温箱外面的温度监视器相接,可以实时记录加热组件的各个位置的温度。

图5 加热组件温度传感器布置位置

试验状态:电源15 V,分别在-20 ℃、-15 ℃、-10 ℃、-5 ℃环境温度下通电,对加热组件进行温升试验。

3.2 结果与分析

3.2.1 -20 ℃状态和计算模型修正

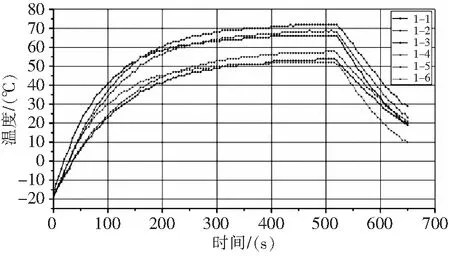

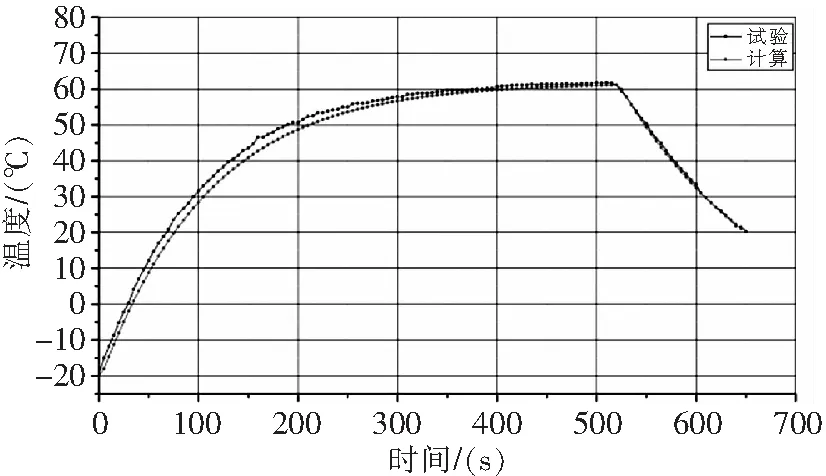

图6给出了在环境-20 ℃的状态下,加热组件上面布置的各点的温度随时间的变化。我们可以看出,6个测点的温度最大差值达到了20 ℃,温度分布不均匀。为了找出加热组件的电阻-温度特性曲线,我们对6点的温度进行了平均处理,结果如图7所示。由于加热组件温度分布不均,功率分布也不均匀,无法得到准确的功率参数,我们通过6点的平均温度对计算模型进行参数修正,修正后的计算结果与试验结果对比如图7。

图6 -20 ℃加热组件各测点温度变化

图7 -20 ℃试验与计算结果对比

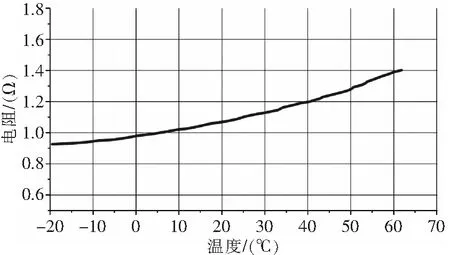

加热组件电阻-温度特性曲线如图8所示。从图中可以看出,由于PTC柔性加热膜的PTC效应,随着温度增加,加热组件的电阻从-20 ℃的0.93 Ω增长到60 ℃时的1.4 Ω,增长了0.5倍。

图8 加热组件电阻-温度特性曲线

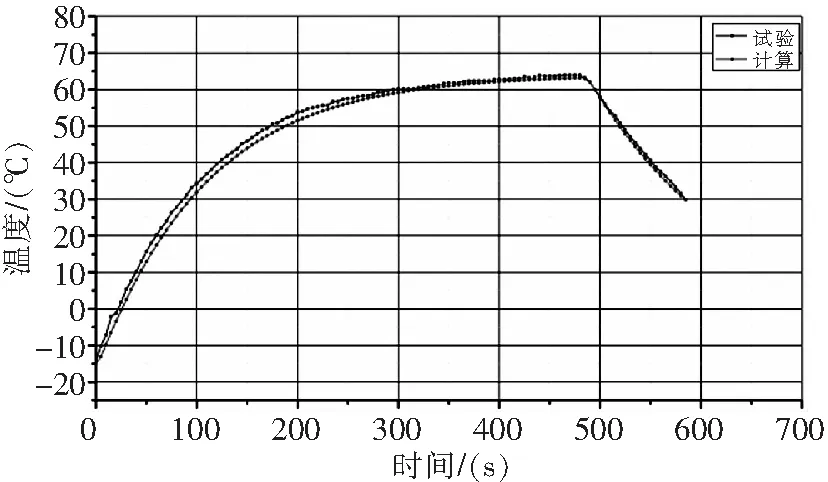

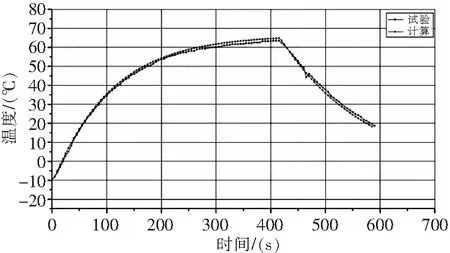

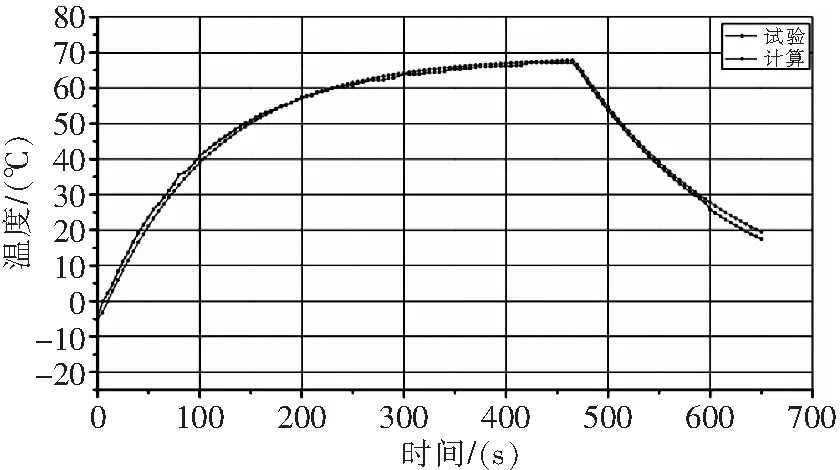

3.2.2 -15 ℃、-10 ℃和-5 ℃

图9至图11给出了-15 ℃、-10 ℃和-5 ℃状态下加热组件6个测点的平均温度与计算结果的对比。可以看出,计算结果与试验结果的差值都在5 ℃以内。三组图像中加热组件的温度开始增长得比较快,然后增长速度减缓,逐渐达到一个稳定的值。这是因为随着温度增高,加热组件温度与环境的温差变大,散热速度增加;另一方面,温度增加,加热组件的电阻也变大,电压不变,加热组件的发热功率减小。两个因素导致温度增长的速度减缓,当加热组件的发热功率与加热组件的散热功率相等的时候,温度就达到了稳定。

图9 -15 ℃试验与计算结果对比

图10 -10 ℃试验与计算结果对比

图11 -5 ℃试验与计算结果对比

3.2.3 PTC加热组件与普通金属加热组件对比

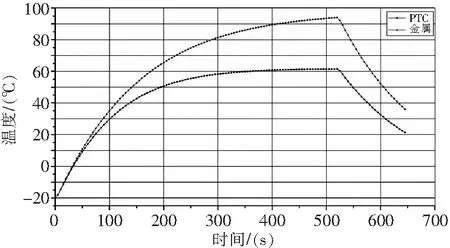

我们用PTC柔性加热膜加热组件的初始功率作为金属加热组件的功率,利用计算模型计算两种不同加热组件在同样环境温度下的温升曲线,得到图12。从图中我们可以看出,初始一段时间内,两种加热组件的温度增加基本一致。这是因为初始阶段,PTC加热组件的电阻还没有明显增加,功率基本没有下降。随着温度继续增加,PTC加热组件自适应温度,电阻增加,发热功率减小,并在300 s时间基本达到稳定状态,将温度控制在60 ℃。而金属加热组件,温度增加速度虽有减缓,但温度一直在增加,在520 s的时候温度已经达到94 ℃,并且还未达到稳定状态。通过对比可以看出,相对于金属加热组件,PTC加热组件由于其PTC效应,可以将温度控制在一定范围内,并且达到稳定状态更加快速。

图12 两种不同加热组件温升性能对比

4 结论

本文以一段翼型为基础,研究了一种基于PTC柔性加热膜的直升机防/除冰加热组件。介绍了所研究的PTC柔性加热膜的结构以及加热组件的结构,并建立了加热组件的传热模型,通过试验结果进行模型修正。最后对比计算结果和试验结果,分析了加热组件的传热性能,得出以下结论:

1)本文所提出的PTC柔性加热膜结构以及加热组件结构,在粘接成型之后,经过环境温箱试验表明加热组件仍具有PTC效应,在外界不加干预的情况下,能够有效地控制住温度;

2)针对基于PTC柔性加热膜加热组件建立了传热数学模型,并采用Thomas算法进行求解,通过试验的一个状态进行修正后,计算其他试验状态,并与其他试验状态结果进行对比,两者基本吻合,最大温度差值不超过5 ℃;

3)通过与普通的以金属为发热元件的加热组件对比,可以发现基于PTC柔性加热膜的加热组件能够自动将温度控制在一定范围,防止温度过高,并且达到稳定的状态更加快速。