升降式止回阀流阻系数影响因素分析

2022-01-11张红瑞徐小兵李思维

张红瑞,徐小兵,戴 明,李思维

(长江大学机械工程学院,湖北 荆州 434000)

1 概述

止回阀是一种自动阀门,其主要作用就是防止介质倒流,从而防止泵及驱动电机反转。随着核电技术的日益成熟,升降式止回阀也得到广泛使用[1]。升降式止回阀的流阻系数越大,能量耗损越严重,是人们关注的焦点。合理的结构参数设计能够降低流阻[2],减少介质在管路中的能量损耗,并保证整体管路的安全性。本文根据流体动力学原理,应用CFD软件模拟分析包括介质流速、出入口直径、阀腔锥度和阀腔直径等因素对升降式止回阀流阻系数的影响,为分析升降式止回阀止回性能和提高升降式止回阀的设计水平提供参考。

2 结构原理

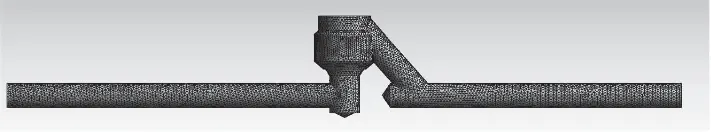

升降式止回阀主要由阀体、阀瓣、导向座和阀盖组成,其结构如图1所示。止回阀是一种单向控阀门,升降式止回阀工作原理:当流体作用力大于弹簧弹力及阀瓣重力之和时,阀瓣上升,阀门开启;反之,阀瓣下降,阀门关闭,阻断介质倒流。

图1 升降式止回阀结构图

3 阀内流场模型建立

3.1 流阻计算

根据阀门设计手册[3],可以得到对于湍流流态的液体,其压力损失:

其中:Δp—被测阀门的压力损失(MPa);ζ—阀门的流阻系数;u—流体在管道中的平均流速(mm/s);ρ—流体密度(kg/mm3)。

从以上公式可以得到流阻系数的计算公式为[4]:

3.2 网格划分与边界条件设置

针对DN28升降式止回阀在其全开状态下进行稳态模拟,采用CFD软件模拟止回阀出入口的压力损失,计算出阀内的流阻系数。对于升降式止回阀而言,因其内部结构的不规则性,对流道采用四面体网格进行划分,对阀瓣等关键部位进行局部细化。模拟介质为液态水,其动力粘度为1.01×10-3kg/m·s,为了保证介质在阀门管道流动的平稳性,在出入口各延长5倍管径长度,得到其网格图如图2所示。采用Realizablek-ε湍流模型,边界条件设置为速度入口,压力出口,其余保持默认,从而计算出止回阀出入口的压力。

图2 流道网格图

4 阀内流场模拟分析

影响止回阀流阻系数的因素有很多,本研究从介质流速[5]、进出口直径以及中阀腔的直径和锥度等方面,对流阻系数的影响进行模拟分析。

4.1 流速对流阻系数的影响

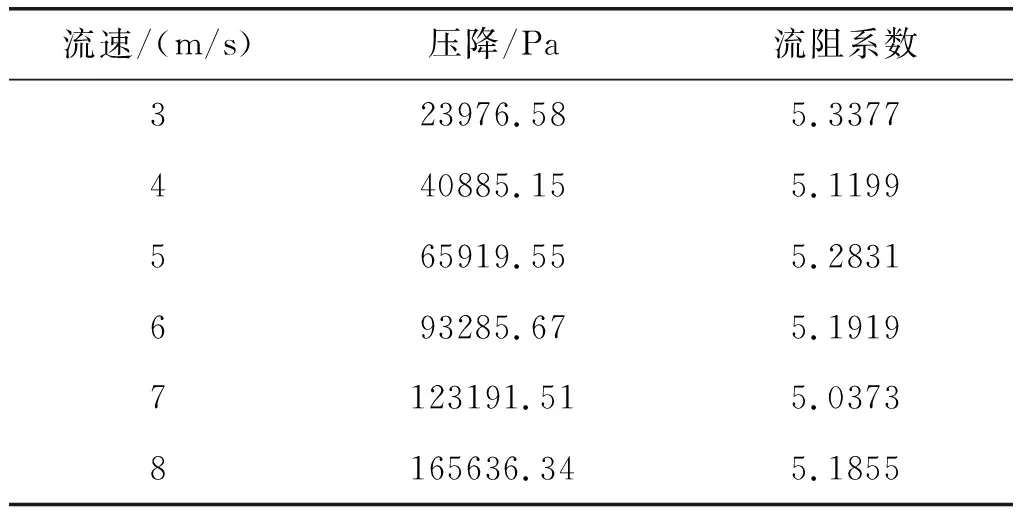

根据现场的使用情况,拟采用3 m/s、4 m/s、5 m/s、6 m/s、7 m/s、8 m/s的介质流速来模拟计算出不同流速下的进出口压降,从而计算出流阻系数与介质流速的关系。经过模拟计算得到不同流速下的压力损失以及流阻系数,如表1所示。

表1 不同流速下的压降与流阻系数

由表1可以得到不同介质流速下,压降变化很大,但流阻系数的变化并不明显,最大误差为5.6%,由此可以得出流速大小基本不影响流阻系数。

4.2 阀门入口直径对流阻系数的影响

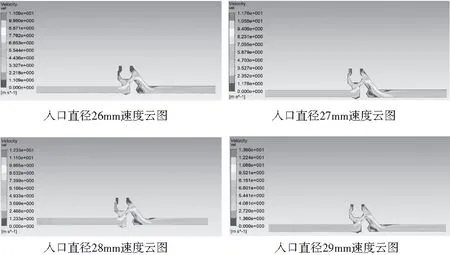

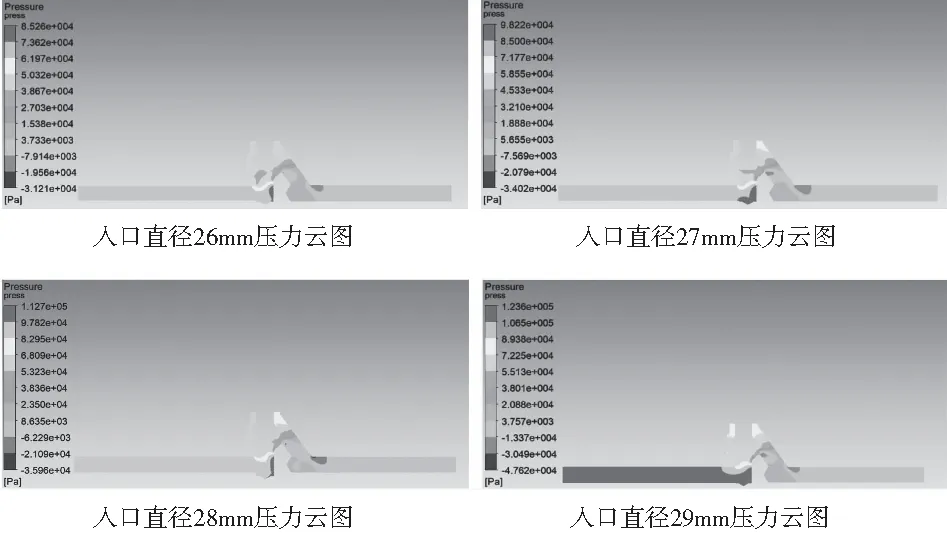

阀门出入口直径大小能够直接影响阀门压降,由于流速并不能直接影响流阻系数,所以采用介质流速为6 m/s对26 mm、27 mm、28 mm、29 mm入口直径的止回阀进行模拟,其他尺寸保持不变,模拟不同入口直径对流阻系数的影响。

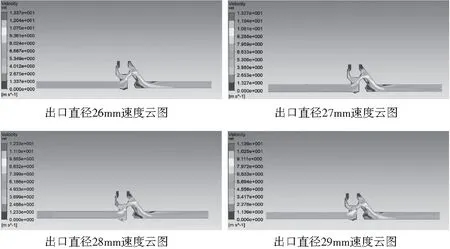

从图3中可以清晰看到,水流高速区在中阀腔上端部位,其原因是介质在水平管道流动,经过垂直管壁碰撞后水流向上涌动,从而在此处形成水流高速区域,随着入口直径的增大,最高流速由11 m/s增大至13.6 m/s,水流高速区向阀腔右端出口处转移。由图4可以看到,在垂直管壁处压力明显变大,在出口直径一定时,随着入口直径增大,出入口间的压差也随之增大,从而流阻也增大。模拟结果如表2所示,入口直径从26 mm增大至29 mm,流阻系数由3.9350增大至5.7712,流阻系数增大了46.7%,由此可见,阀门设计过程中,在满足整体阀门性能的情况下,应选择较小的入口直径。

图3 不同入口直径下的速度云图

图4 不同入口直径下的压力云图

表2 不同入口直径下的压降与流阻系数

4.3 出口直径对流阻系数的影响

通常设计中阀门进出口管道直径相同,本模拟是以DN28升降式止回阀为模型,即出入口直径为28 mm,采用26 mm、27 mm、28 mm和29 mm的出口直径通过CFD方法模拟计算升降式止回阀进出口压强,计算出进出口压降,再根据流阻计算公式得出流阻系数。

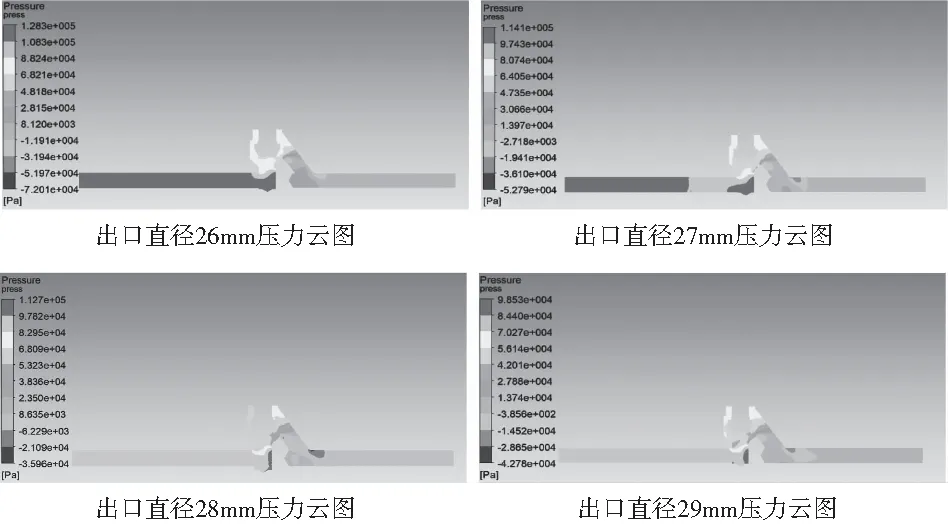

介质从入口进入后,在中腔垂直管壁处碰撞,向着出口处运动,此处会形成弧线水流,而水流高速区域就在此弧线区域。从图5可以看出,随着出口直径的增大,阀内最大流速从13.37 m/s降低至11.39 m/s,介质流速的降低可以减轻介质对出口端倾斜管道的冲击效果,使流动更加稳定。由图6可以看出,较大的出口直径,其阀内压力分布相对均匀,由于介质流入阀内时会冲击止回阀垂直的中腔壁面,所以在中腔右壁面处压力相对较大,介质撞击壁面后向着低压区域运动,在出口端倾斜管道与水平管壁的交界处会形成漩涡,出现负压区,造成能量的损失,随着出口直径的增大,最大负压也随之降低。

图5 不同出口直径下的速度云图

图6 不同出口直径下的压力云图

从表6可见,出口直径由26 mm增大至29 mm,压降从103118.65 Pa降低至80085.99 Pa,流阻系数从5.7391降低至4.4572,流阻系数降低了22.34%,在设计止回阀结构尺寸时,较大的出口直径能够降低流阻系数,从而保证较小的出入口压降,减少能量的损失。

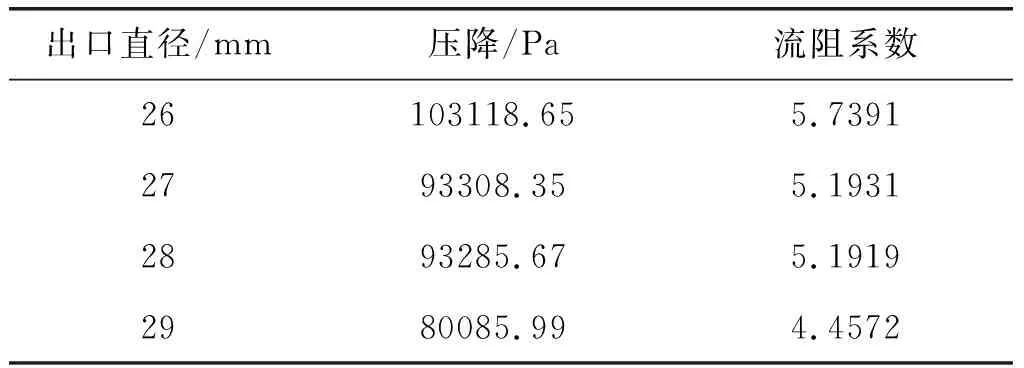

表3 不同出口直径下的压降与流阻系数

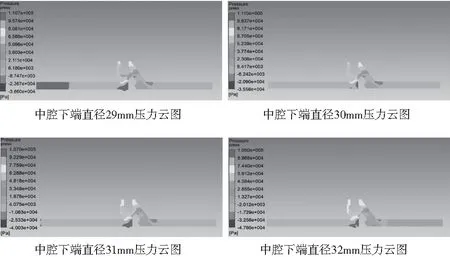

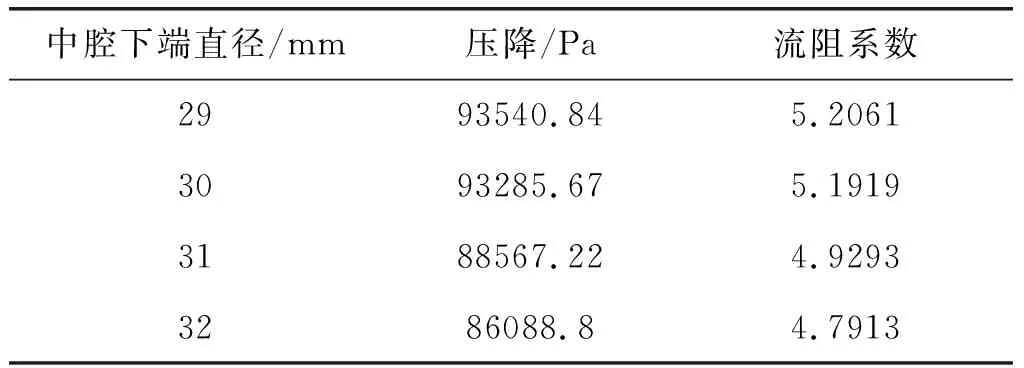

4.4 不同中腔下端直径对流阻系数的影响

介质以恒定速度流入阀道,在中腔处向上涌动并流向出口,在此过程中,介质会碰撞中腔各个壁面,并且需要克服介质自身重力作用向上涌动,因此,在中腔处的流场更为复杂。结合实际阀体尺寸,选取29 mm、30 mm、31 mm和32 mm的中腔下端直径来探讨中腔下端直径对流阻系数的影响。

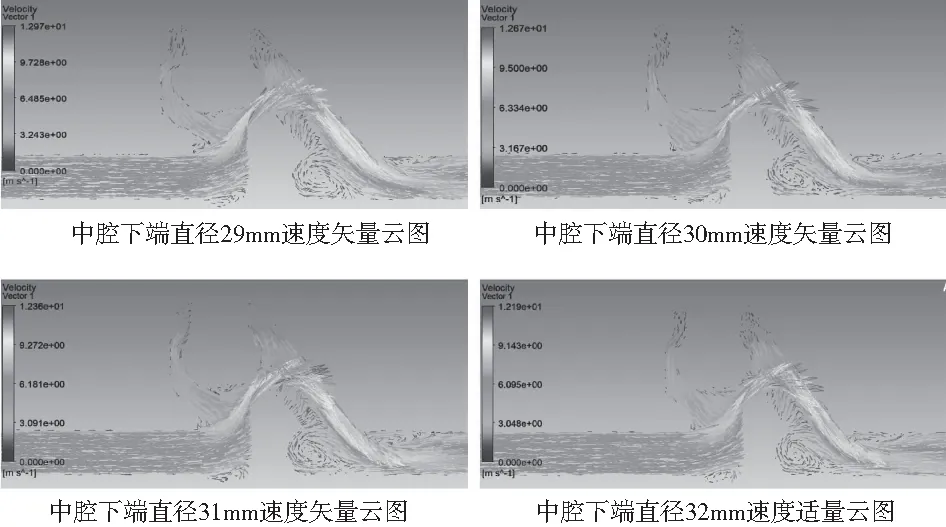

水流从止回阀进口端流入,在初次碰撞到中腔壁面时水流一部分会折回,一部分靠惯性向上涌动,向着出口端流去,当水流高度与阀门出口端平齐时,大部分水流向出口端流去,小部分靠着惯性向阀门中腔右上部涌去,逐渐充满整个阀腔,同时由于水流自身重力原因,会向着阀门中腔左上部流动,直至介质充满整个阀腔,介质速度矢量云图如图7所示,中腔左上部水流有回流趋势,并随着水流整体流动趋势向出口端流去,在出口端最左侧有一小部分水流在此处形成漩涡,并最终随着水流向出口流去。随着中腔下端直径的增大,最高流速随之减小,水流对阀壁的冲蚀降低。阀内压力云图如图8所示,进出口压降明显降低,出口端的漩涡也逐渐减小,水流更加平稳,能耗降低。

图7 不同中腔下端直径下的速度矢量云图

图8 不同中腔下端直径下的压力云图

由表4可以看到,中腔下端直径由29 mm增加至32 mm,压降由93540.84 Pa降低至86088.80 Pa,流阻系数由5.2061降低至4.7913,降低了7.96%,与进出口直径相比,中腔下端直径对流阻系数的影响相对较小,但是选取较大的中腔直径有利于降低进出口压降,减少能量损耗。

表4 不同中腔下端直径下的压降与流阻系数

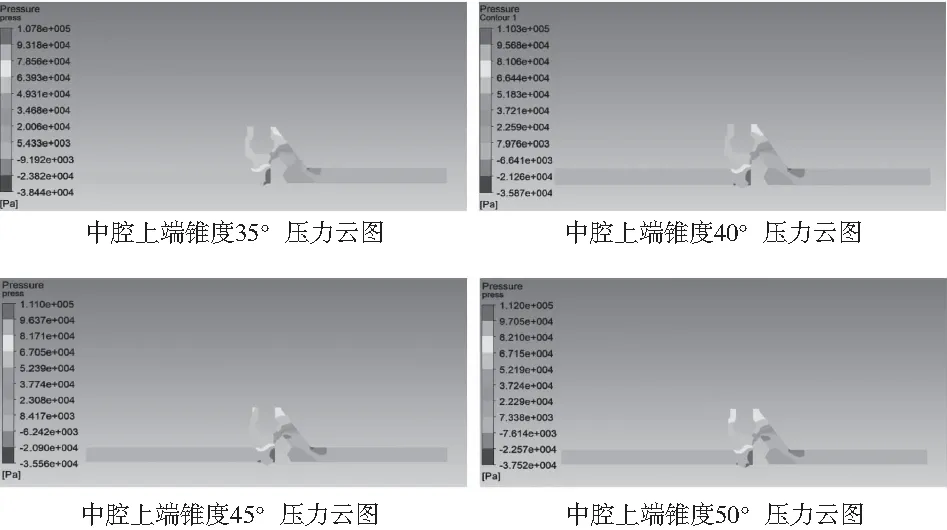

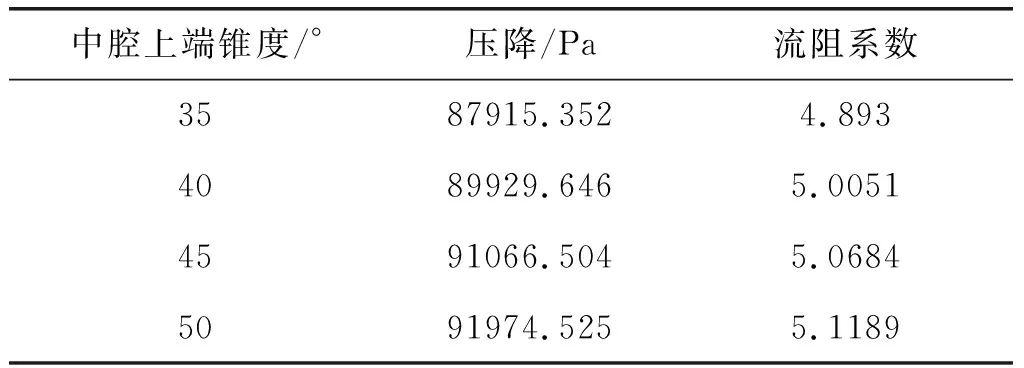

4.5 中腔上端锥度对流阻系数的影响

由以上模拟可以得知介质在阀门中腔上部会形成弧线水流,并在此处为水流急速区域,阀道上腔处的锥形区域会影响水流的弧线曲率,因此分别采用35°、40°、45°和50°下的中腔上端锥度来模拟分析对流阻系数的影响。

从图9可以得到,不同角度下的中腔上端锥度对止回阀阀体内部最大流速影响不大,平均分布在12 m/s左右,但随着角度的增大,高速水流区域也逐渐增大,对出口端斜管内壁的冲击面积增大。从图10能够看出,随着角度的增大,阀体内部的最大压力也稍微增大,对进出口的压降有一定影响,并且在出口端处漩涡现象更加严重,漩涡面积增大,增加了阀体内部的能耗。

图9 不同中腔上端锥度下的速度云图

图10 不同中腔锥度下的压力云图

表5 不同中腔上端锥度下的压降与流阻系数

不同角度下的中腔上端锥度对进出口压降影响较小,但还是随着角度增加呈现上升趋势。角度从35°增加至50°,流阻从4.8930增大至5.1189,增大了4.62%,虽没有进出口直径以及中腔下端直径对流阻系数的影响大,但是选取较小的角度有利于减小水流急速区域,减小漩涡区域面积,降低阀体内部能耗,具有一定意义。

5 结论

1)随着介质流速的增大,升降式止回阀进出口压降显著增大,流阻系数却基本不变,因此流速大小基本不影响流阻系数。

2)通过模拟发现,较小的进口直径和较大的出口直径能够降低进出口间的压降,降低流阻系数。中腔下端直径与上端锥度对流阻系数的影响相对较小,较大的中腔下端直径和较小的上端锥度能略微降低进出口压降,但能显著减小阀体内部漩涡区域,使水流更加平稳,能耗降低。

3)综合以上分析,介质流速对流阻系数基本没有影响,入口直径与出口直径对流阻系数的影响较大,中腔下端直径与中腔上端锥度对流阻系数的影响较小,其中,入口直径对流阻系数的影响最大,中腔上端锥度对流阻系数的影响最小。