机械设备风险评估与安全升级研究

2022-01-11首都经济贸易大学王尚康

首都经济贸易大学 王尚康

■引言

2019 年12 月10 日,国家发布了《机械安全机械设备安全升级指南》(GB/T38272—2019)的标准,规定自2020 年7 月1 日起实施。

该标准属于机械领域A 类安全标准,即A类标准(基础安全标准),给出适用于所有机械的基本概念,设计原则和一般特征。标准尤其与下列与机械安全有关的利益相关方有关:①机器制造商;②健康与安全机构。其他受到机械安全水平影响的利益相关方有:①机器使用人员;②机器所有者;③服务提供人员;④消费者(针对预定由消费者使用的机械)。

该标准给出了机械设备安全升级的相关定义,给出在役机械设备进行安全升级的指南,但标准不适用于已有国家法律法规专门规定的机械设备,如特种设备等。为了帮助各单位更好的学习新标准,现将标准内容简介如下。

■机械设备安全升级内容

1.安全升级介绍

机械设备安全性能的高低对企业生产至关重要,对机械设备进行安全升级不仅有助于降低事故的发生率,而且有助于提高机械设备的可靠性与安全性。机械设备的安全升级是指对在役设备风险评估的基础上,通过一定的技术手段减小机械设备的活动,使其风险水平处于可控的范围内,能够被当前安全生产发展所接受。

2.安全升级的流程

对机械设备进行安全升级主要包括以下步骤:

2.1 风险评估

机械设备安全升级应当在风险评估结果基础上进行,风险评估工作主要是识别机械设备的危险因素。标准中对于机械设备的风险评估依据C类标准和标准GB/T15706—2012,对于相类似设备存在的重大危险源,可直接根据C 类标准制定安全升级方案,而对于其他危险源,根据GB/T15706—2012 采用定性分析和定量分析方法,收集设备运行周期内的所有风险评估信息,包括关于机器的描述、法规、标准及其他使用的文件、使用经验、有关人类工效学的原则,从机械设备的使用限制、空间限制、时间限制等角度出发,系统识别在机器生命周期所有阶段可合理遇见的危险、危险状态和危险事件,针对机器风险信息,能够进一步分析伤害发生的可能性和严重程度,进行风险估算。

2.2 安全升级方案设计

在机械风险评估结果的基础上,依据可操作性原则,选择适宜的风险减小措施,制定安全升级方案,使机械设备达到可接受的风险水平。在选择风险减小措施同时应当充分征集机械设备操作、调试、保养、维修等人员的意见,尽可能使其对机械设备正常使用的影响减到最小。风险减小措施的选择,应当优先考虑C 类标准中适宜的风险减小措施。对于风险减小措施的选择方法和步骤,采用风险减小过程三步迭代法,从本质安全设计、安全防护装置、补充保护措施三方面依次考虑,提高机械设备的可靠性与安全性。

2.2.1 本质安全设计

本质安全设计是指通过设计等手段使生产设备或生产系统本身具有安全性,在误操作或发生故障的情况下不会导致事故的发生,主要设计思路是尽可能地消除危险因素,降低故障发生时设备的危险性,保障机械设备风险处于可控状态和社会生产所能接受的范围内。具体包括:改进设备物理特性、应用适用的机械安全技术、替换危险的材料和物质、消除人的不当操作和改善操作环境等。若涉及对机械设备结构重大改动,宜取得机械设备的原始设计资料。

2.2.2 安全防护装置

该项措施主要从减少人员暴露于危险的设计角度考虑,阻断伤害能量作用于人体的路径。在设计过程中应当与机械设备的工作环境相协调,将安全防护装置对机械设备运行期间和机器生命周期其他各阶段的各种动作的干涉降至最低程度。

2.2.3 补充保护措施

补充保护措施是为了进一步做好安全防护、减小事故伤害的措施,涉及机械设备安全、人员防护的方方面面。在实际设计过程中对于本质安全设计、安全防护措施的补充,包括机械稳定性保护措施、隔离和能量耗散措施、人员逃生和救援措施等。

另外,若风险减小措施需要依靠安全相关控制系统来实现相应的安全功能,则在制定安全升级方案时,应根据GB/T16855.1—2018 对设计安全相关的控制系统,确保该系统的性能等级(PL)满足PL ≥(指C 类标准规定的相应PL 值)。

安全设计方案中还包括机械设备的使用信息,这是对设备安全升级后剩余风险的说明,起到告示和警示使用者的作用。该信息应当指明是否需要培训、是否需要个体防护、是否需要采取安全工作程序、监督、工作许可制度等组织措施。

2.3 安全升级实施

在实施安全升级方案施工过程中,应当在事先与机械设备相关操作人员、维修人员、管理人员等沟通的基础上,审核施工人员资质证明,充分保障施工人员的安全,对施工环境进行全面了解,并严格按照升级方案实施,确保顺利施工的完成。

2.4 安全升级确认

采用目视等方法对安全升级防护措施到位情况、安全升级后剩余风险提供的信息进行确认,采取适当的措施对安全防护措施的功能性进行验证,还应当根据GB/T16855.2 对安全相关控制系统的元件及安全回路进行确认。更重要的是,检查安全升级风险减小措施是否产生新的风险,若产生新的风险,应当重复安全升级的流程,消除新风险。

■建立机械设备风险要素综合评估矩阵

风险评估是机械安全升级的基础,如何进行有效的综合评估对于提高机械设备的可靠性和安全性意义重大。设计安全升级方案时应当综合分析影响机械设备安全的各因素,从伤害发生的可能性和伤害后果的严重程度角度采用合理的方法进行风险评估,需要从以下两方面分析:

1.伤害的严重程度

辨识机械设备运行过程中存在的危险源,判定可能引发的伤害事故,对伤害事故的严重程度进行分析,一般包括轻伤、重伤、死亡,对应分值1,2,3,伤害范围包括单人和多人,在进行风险评估时,应当针对机械设备风险要素信息分析每一种危险源可能引发伤害事故的严重性。

2.伤害发生的概率

伤害发生的可能性可从人员暴露于危险、危险事件的发生以及避免和限制伤害的可能性三方面加以分析。

2.1 人员暴露于风险

伤害事故的发生往往是意外能量直接作用于人体,超过人体的承受界限所造成的,分析人员在操作、维修时暴露于风险之中的人数、频次,合理估算暴露累计的风险值。划分标准为:1~5,0.3 分;5~20,0.6 分;20 以上,0.9 分。

2.2 危险事件的发生

危险事件的发生是基于以往数据进行风险分析,统计收集某一机械设备以往对应危险要素引发事故的频次,当然,某一事故可能是多个风险要素综合作用的结果,需要综合考虑。划分标准为:1~3,0.3 分;3~10,0.6 分;10 以上,0.9 分。

2.3 避免和限制伤害的可能性

机械设备有无相应的防护装置或措施,有无相应的应急措施以及操作人员有无安全防护设备设施等,都应当作为风险评估的考虑因素,对于机械设备危险因素查看安全防护措施的设置实施情况,作为风险评估的重要因素。划分标准可为:措施完备,1;有,0.5 分;无,0.1 分。

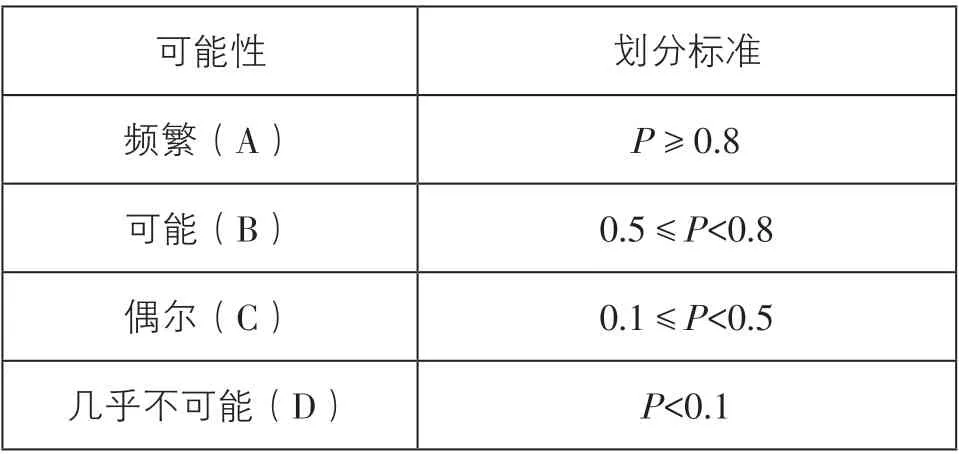

将三者相乘,得到伤害发生的可能性,划分标准如表1 所示。

表1 伤害发生可能性划分标准

3.建立综合风险评估矩阵

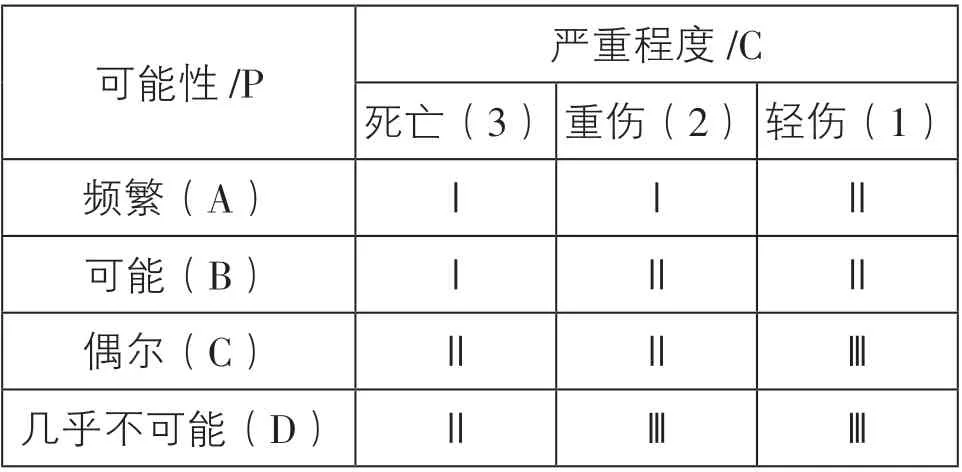

根据伤害发生的严重度和可能性,能够确定综合风险评估矩阵,如表2 所示,对应的风险值为Ⅰ、Ⅱ、Ⅲ,风险值依次递减,可确定出各风险因素的风险值,为安全升级方案的下一步进行提供科学的指导。

表2 风险矩阵

■结束语

机械设备安全升级有助于提高设备的可靠性和安全性,从系统的角度分析影响机械设备安全要素关系,制定科学合理的措施,为企业安全生产营造良好的环境。国家对于机械设备安全升级提供了指南,充分解读指南内容,结合实际生产状况,制定行之有效的安全升级规范,不仅有助于降低机械类事故伤害的发生,而且有助于改善行业生产环境,促进企业持续健康发展。