分壁式反应精馏合成叔戊醇过程模拟

2022-01-11游新宇王思浩张诺诺

陈 茜,游新宇,王思浩,朱 宙,张诺诺

(三峡大学 材料与化工学院,湖北 宜昌 443002)

叔戊醇是一类在有机合成、香料、医药及农药等领域有着广泛应用的精细化工原料,早期叔戊醇的生产以乙炔-丙酮法为主,但该方法存在成本高、有污染等方面的问题,逐渐被更经济和环保的异戊烯水合法所取代[1-2]。但釜式和固定床异戊烯水合法反应流程在反应平衡转化率、能耗和规模化等方面的表现都不尽人意,而反应精馏作为一种已广泛应用于化学工业过程的耦合与强化技术,被成熟应用于异丙醇、乙二醇等同为水合法合成的醇类产品生产中,且都表现出显著的应用优势[3-5]。目前反应精馏法合成叔戊醇的工艺研究仍处于起步阶段,但仍具有打破热力学平衡限制、提高反应转化率、降低能耗与减少耦合设备等优势[6-12]。

本工作基于水合反应体系的分析,设计了一种分壁式反应精馏流程,并将其与釜式水合反应模拟流程进行对比分析。

1 水合反应条件与热力学分析

水合反应原料异戊烯在水中的溶解度较低,常温常压下为气液两相,在釜式反应器中难以发生气、液、固三相反应,常采用加入极性助溶剂使原料形成液相体系的方式实现液固两相反应[13]。Delion等[14]以Amberlyst-15 为催化剂,常压加入助溶剂,在反应温度为60 ~102 ℃条件下进行模拟。实验结果表明,当反应温度低于60 ℃时,反应速率较低。反应温度的升高,一方面会限制放热反应的平衡转化率,另一方面使得反应体系中异戊烯和水转化为气相,降低体系中原料的含量。提高反应压力可以降低气相体系的反应温度,Gonzalez 等[15-17]通过适当提高反应压力,得到适宜的反应温度为65 ~80 ℃。

用于水合体系的极性助溶剂有丙酮、正戊醇、丁二醇、乙酸等。虽然丙酮、正戊醇等有机溶剂具有良好的溶解性,但这类溶剂易与原料体系形成复杂共沸体系,导致回收困难且成本较高,因此逐渐被其他溶剂所取代。乙酸作为一种高沸点且价格低廉的极性溶剂,不与反应体系中各组分形成共沸,既可作为原料助溶剂又可在后续分离中将叔戊醇带出,具备在反应精馏生产叔戊醇中应用的潜力,因此,选择乙酸作为助溶剂。

水合反应原料配比及助溶剂用量都对体系液相组成和反应转化率有重要影响。段庆华等[18]研究了水烯摩尔比对烯烃转化率和叔戊醇选择性的影响,实验结果表明,水烯摩尔比小于3 时,随水烯摩尔比的增加异戊烯转化率增加较明显,随后转化率的变化相对较小,且较大的水烯摩尔比会降低异戊烯原料含量,因此适宜的水烯摩尔比为3∶1。在可形成均相进料体系及适宜反应条件范围内进行组合优化,模拟反应优化条件见表1。

表1 水合反应条件及结果对比Table 1 Comparison of hydration reaction conditions and results

2 釜式水合反应流程模拟

2.1 釜式反应器模拟

对于釜式反应,选择水烯摩尔比与酸烯摩尔比为3∶1、进料温度70 ℃、进料压力0.16 MPa,由于反应为微放热反应,选择绝热条件,并设定反应停留时间为25 min。基于UNIQUAC 模型进行反应器过程模拟,模拟结果见表2。由表2 可知,异戊烯反应平衡转化率为50.5%。

表2 釜式反应器模拟结果Table 2 Simulation results of tank reactor

2.2 釜式水合反应全流程模拟

根据分离流程及图1 所示釜式水合全流程方案,利用Aspen Plus 软件进行了稳态流程模拟[19-20]。反应产物冷却并经过两级分相器脱除部分水后,按分离顺序依次通过脱醋酸塔、变压精馏高-低压塔实现分离。乙酸助溶剂和异戊烯原料实现了循环利用,精制后可得到纯度大于99.8%(w)的叔戊醇产品。

图1 釜式水合反应工艺全流程Fig.1 The complete flow chart of the conventional kettle-type hydration reaction process.

3 分壁式反应精馏流程模拟

3.1 分壁式反应精馏塔方案

目前反应精馏技术应用于叔戊醇水合反应的研究仍处于起步阶段[19-21]。本工作提出了一种分壁式反应精馏塔,将反应与分离耦合于分壁塔设备单元中进行,工艺流程见图2。反应精馏塔内以垂直塔壁进行分壁设计,塔体两侧分为主塔和副塔。异戊烯水合反应设在主塔反应段进行,反应段中填充Amberlyst-15 催化剂,通过控制塔压和改变填料位置可使反应段温度达到最适宜的催化温度[20]。异戊烯和水-助溶剂原料分别以气相和液相从反应段顶端和底端进塔,并实现逆流接触。

原料进入反应段后迅速反应并生成叔戊醇产物,低沸点的原料异戊烯、水及少量叔戊醇产物由主塔塔顶进入副塔精制,助溶剂乙酸与大部分叔戊醇产物则由主塔塔底分离至副塔中。产物和气相原料不断移除导致反应平衡不断右移,反应平衡转化率显著提高。此外两侧塔共用再沸器和冷凝器也可降低分离能耗。

分壁式反应精馏塔副塔可实现初步分离原料和产物,塔釜采出乙酸-叔戊醇馏分送入后续精馏设备实现分离。副塔塔顶气相则为含原料异戊烯及少量水和叔戊醇的轻组分,精制后原料可循环利用;塔顶液相为含叔戊醇和水的塔顶馏分,后续通过共沸精馏实现分离。

3.2 分壁式反应精馏塔流程模拟

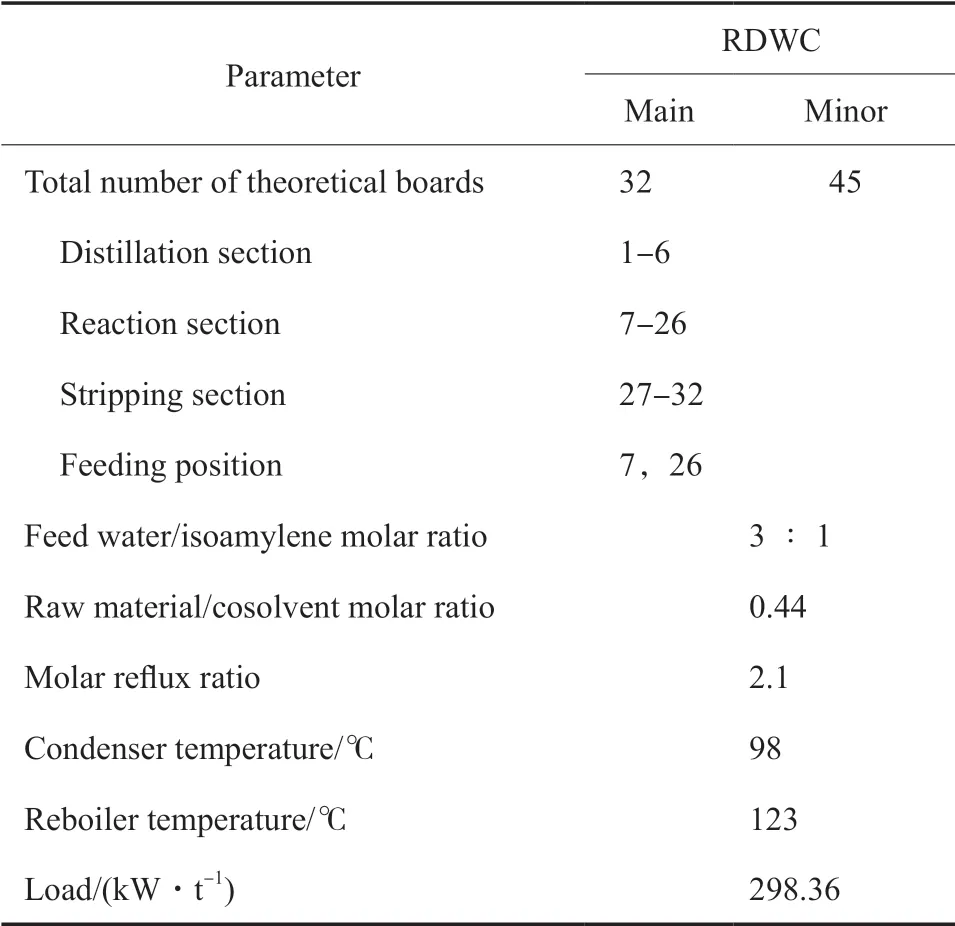

与上述流程模拟所设置的进料条件相同,将乙酸助溶剂设为变量进行分壁式反应精馏塔流程的模拟。主塔反应温度预设为70 ~90 ℃,并基于反应段与分离塔塔段温度确定主塔压力为0.3 MPa,副塔压力为0.15 MPa。在规定塔设备分离条件时,考虑后续精制目标,规定塔底含水量低于0.005%(w);塔顶乙酸含量低于0.005%(w),基于以上设计要求和反应条件进行分壁式反应精馏塔流程模拟,所得设备工艺条件见表3。

表3 分壁式反应精馏塔部分设备及工艺参数Table 3 Partial equipment and process parameters of the RDWC

分壁式反应精馏塔流程中异戊烯单程平衡转化率达82%,比釜式水合反应流程有显著提高。由灵敏度分析结果可知,相同条件下,助溶剂乙酸在反应体系中占比可下降56.6%,从而可降低助溶剂分离能耗;分壁式反应精馏塔单设备吨产品单耗仅为300 kW,论证了流程的可行性与反应精馏技术的应用潜力。

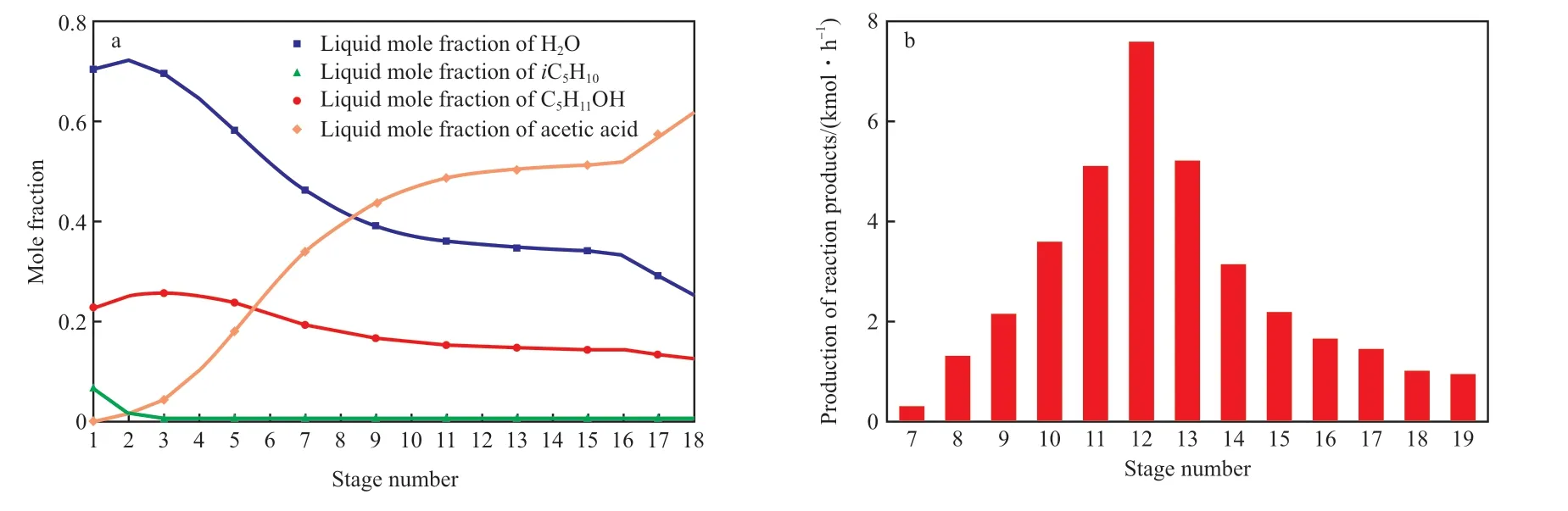

主塔塔板各组分摩尔组成及反应段各塔板叔戊醇反应生成量见图3。由图3 可知,第10 ~14块塔板叔戊醇生成量较高,从第15 块塔板开始由于叔戊醇产品含量的增加制约了反应的进行,可从主塔各塔板组成和塔板温度分布得到解释。

图3 主塔塔板各组分摩尔组成(a)及反应段各塔板叔戊醇反应生成量(b)Fig.3 Molar composition of the main tray(a) and the amount of tert-amyl alcohol produced in the reaction section(b).

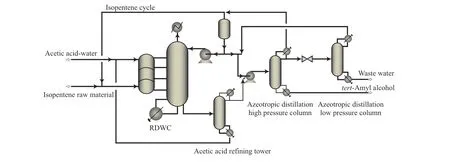

3.3 分壁式反应精馏工艺全流程模拟

基于分壁式反应精馏塔的模拟结果提出了如图4 所示的工艺全流程。反应精馏塔塔底主要组分为乙酸和叔戊醇,采用常规精馏手段分离;精制后的乙酸助溶剂全部循环利用。塔顶液相馏分通过共沸精馏实现产品的精制[19-23],塔顶组分为异戊烯和水的轻组分,可进行循环利用。

图4 基于分壁式反应精馏工艺全流程Fig.4 Full flow chart based on the RDW process.

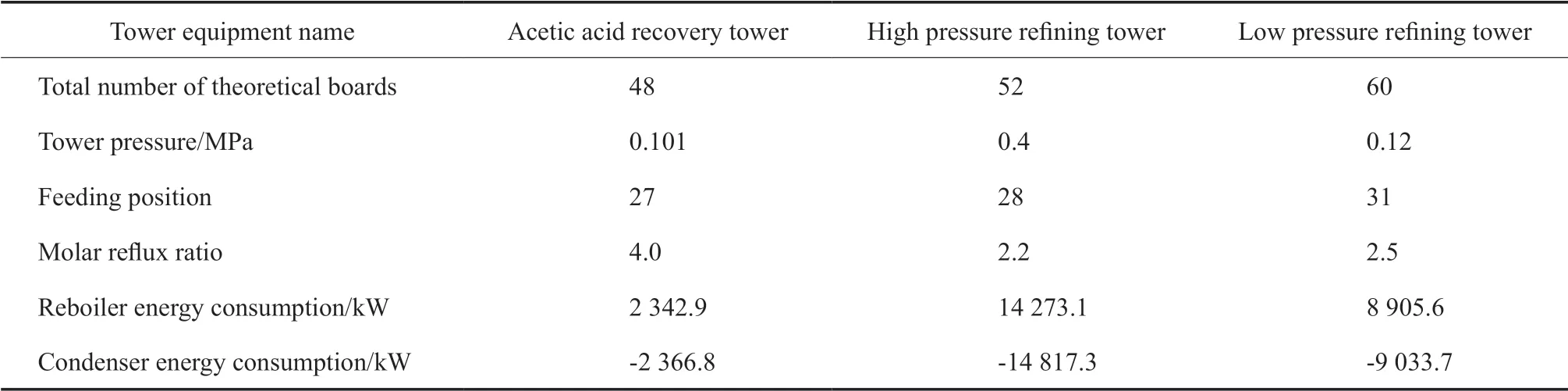

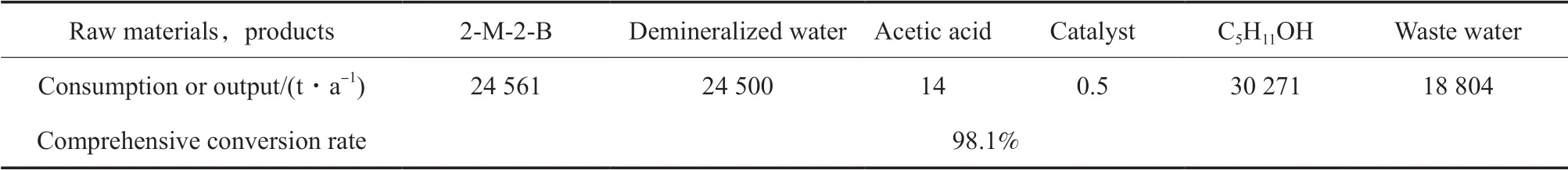

在相同进料条件下,利用Aspen Plus 软件对全流程进行模拟,在得到纯度为99.5%(w)的叔戊醇产品的同时实现了异戊烯、乙酸等原料的循环利用。其他塔设备工艺条件见表4,物料衡算情况见表5。模拟结果表明,采用分壁式反应精馏合成叔戊醇工艺流程短,且在原料消耗、能耗和原料转化率等方面有显著优势。

表4 分壁式反应精馏全流程其他设备工艺条件Table 4 Process conditions of other equipment in the whole process RDW

表5 主要原料与物料衡算Table 5 The main raw materials and material balance calculation

4 两种方案能耗与操作费用对比

两种方案虽采用了相同的反应进料条件,但不同转化率导致了叔戊醇产品的生成量不同。为更直观地比较两种工艺的生产过程能耗,将产品单耗进行比较,结果见表6 和表7。

表6 吨产品原料消耗Table 6 Raw material consumption of per-ton products

表7 吨产品能耗及公用工程消耗Table 7 Energy consumption of per-ton products and public works

由表6 和表7 可知,分壁式反应精馏工艺的原料及辅助材料消耗量和费用均低于釜式水合反应工艺流程;与釜式水合反应精馏相比,分壁式反应精馏工艺可降低公用工程费用29.4%、总操作费用降低5.7%。因此采用分壁式反应精馏流程在经济与节能等方面具有较大的优势,具备进一步开发与工业应用的潜力。

5 结论

1)与釜式水合流程相比,分壁式反应精馏可使反应平衡转化率提高至82%,且能够显著降低反应体系中助溶剂占比,节约公用工程费用29.4%,降低总操作费用5.7%。

2)分壁式反应精馏流程具有经济、节能等方面的优势,对于叔戊醇绿色合成新工艺的开发具有一定的参考价值。