陶瓷抗激光涂层对钛合金焊缝及凹槽区域的防护效果研究

2022-01-11朱洁旻赵懿杨振程功罗楚养

朱洁旻, 赵懿, 杨振, 程功, 罗楚养,

1.东华大学 民用航空复合材料协同创新中心, 上海201620;2.哈尔滨工业大学 航天学院, 黑龙江 哈尔滨150001; 3.中国空空导弹研究院, 河南 洛阳471009

激光武器具有打击速度快、打击精度高、杀伤力大、可控制能力强、使用成本低等优点,是未来武器装备发展的重要方向之一,尤其在光电对抗与防空反导领域应用广泛[1]。钛合金具有密度小、比强度高、熔点高和耐蚀性好等特性使之成为航空航天领域的理想材料,其在飞行器结构上应用广泛。自20世纪80年代以来各国在先进战斗机和轰炸机中的钛合金用量逐渐上升,欧美国家战斗机钛合金用量现已稳定在20%以上,其中美国F-22战斗机钛合金用量高达42%[2]。采用钛合金来制备机身框架、机翼大梁、导弹舱体等主承力结构,可以有效减轻结构件质量。陶瓷材料具有良好的耐磨性、耐热性、耐腐蚀性和相稳定性,近年来常被应用于航空航天的耐高温结构中。此外,由于陶瓷材料较金属材料具有更低的线膨胀系数、更低的热传导率、更高的熔点,热扩散过程对于陶瓷材料的影响小,使其成为抗激光涂层的理想材料[3]。

针对陶瓷材料与激光的相互作用机理,国内外已开展较为系统的研究,如陶瓷材料激光烧蚀产物、烧蚀机理分析,陶瓷材料激光烧结原理与作用过程分析,激光合成陶瓷材料等[4-7]。但以上研究多为利用激光进行陶瓷材料的制备与加工,针对陶瓷材料激光毁伤的研究较少。国外学者进行了改性SiC-Cr5Si3陶瓷、α-SiC陶瓷、SiC-MoSi2陶瓷等[6-8]多种陶瓷的不同类别激光辐照实验研究,探究了陶瓷材料激光烧蚀前后的物质变化与相变化。国内学者多针对陶瓷材料的激光毁伤阈值与材料表面毁伤情况进行研究,李兆岩、Chen、蔡鹏程、陈杰等[3,9-11]通过改变各项参数对氧化锆、氮化硅等陶瓷材料的激光毁伤阈值以及毁伤机理进行了研究。为更好地对陶瓷材料激光毁伤机理进行研究分析,叶莹[12]提出了偏振光谱成像探测方法,结合探测原理和数学模型研究了复合陶瓷在激光辐照下的毁伤演化过程。

由于陶瓷材料能够较好地吸收激光能量,常被应用于制备抗激光涂层。目前针对激光与陶瓷涂层相互作用的研究大多为使用激光烧结或激光熔覆技术制备陶瓷涂层,研究陶瓷材料、激光参数等因素对陶瓷涂层结合强度与其他性能变化的影响[13-17]。但已有研究表明,部分陶瓷涂层具有承受短时间激光烧蚀的能力,改善了基材的激光毁伤情况,起到一定的防护作用[18-20]。现阶段国内外有关于陶瓷涂层激光烧蚀的文献多为研究不同材料的陶瓷涂层烧蚀前后元素组成、形态、结构发生的变化[21],以及陶瓷涂层的改性设计[22-23],通过在材料中添加部分元素,探究其烧蚀性能的变化。陶瓷涂层烧蚀机理的分析多在观察其结构、元素变化的基础上进行,同时部分学者研究了反射率等因素对于陶瓷涂层激光烧蚀性能的影响[4]。

现有研究虽针对了不同材料的陶瓷涂层,但其基材结构大多为平板结构,针对焊缝、凹槽等复杂结构的研究少有报道。而在实际使用过程中,因为结构设计需要和工艺限制,钛合金基体常会存在一些焊缝区域和凹槽等特殊结构,特殊区域和结构对陶瓷涂层抗激光性能存在影响。为此,本论文针对钛合金基材,研究了焊缝结构对陶瓷涂层的抗激光性能的影响。同时,考察在陶瓷涂层钛合金具有凹槽棱部和角部两个典型特殊结构部位的情况下,不同功率密度的激光对这两者的影响规律。为陶瓷抗激光涂层应用于飞行器抗激光防护设计提供实验数据和技术支持。

1 实验条件

1.1 实验样品

本实验采用航空航天结构中广泛应用的TC4钛合金作为研究对象,其材料组成为Ti-6Al-4V。TC4钛合金是以Ti为基体,含有5.5%~6.8% Al,3.5%~4.5% V,以及低于0.3%的Fe与C、N、H、O等其他杂质的(α+β)型钛合金。参考现役空空导弹弹体典型结构形式,实验分别制备了含焊缝的钛合金样片和含凹槽结构的钛合金样片,如图1所示。焊缝结构样片中钛合金基底部分厚度为1.8 mm,样件表面包含陶瓷涂层普通表面、陶瓷涂层焊缝处和钛合金普通表面,其中焊缝处采用激光焊接技术焊接。凹槽结构样片为TC4钛合金裸片与陶瓷涂层TC4钛合金样片,2种样片均具有棱部与角部结构。凹槽结构样片钛合金基底外部区域厚度为5.0 mm,凹槽深度为3.0 mm,即钛合金基底内部区域厚度为2.0 mm。

所有样件中所覆陶瓷涂层制备均采用液相等离子体电解氧化技术[24],制得陶瓷涂层的厚度为48.4 μm,反射率大于45%。主要制备过程为:将钛合金样件作为阳极,放置于以硅酸盐、磷酸盐为主盐的电解液体系中,通过外加电源的方式,使电解液中物质与阳极表面结合,形成陶瓷涂层。

1.2 实验系统

本实验的激光辐照光源选用光纤激光器,光斑尺寸为Φ2 mm,输出模式为连续波,激光作用距离为1.5 m。激光毁伤实验示意图如图2所示。通过数字延时发生器控制激光器工作时间,激光器输出的1 064 nm激光经强光衰减片组衰减后,只有一小部分能量进入分束镜。强光衰减片组采用高反射式镀膜衰减片,目的是激光穿透衰减片组过程中不至于损坏衰减镜片。采用分束镜实时监测作用于镀膜陶瓷样件的激光能量密度。经过分光的激光光束透过分光镜后直接作用于镀有陶瓷涂层的样件表面。样品通过高精密二维平移台面进行高度和水平方向的移动,以保证激光作用于不同规划区域的陶瓷涂层样品表面。

1.3 实验方案

激光对焊缝结构样片的辐照实验使用功率密度为1 500 W/cm2的连续激光,分别对焊缝样片的陶瓷涂层普通表面、焊缝、钛合金普通表面进行激光辐照,并观察其实际的毁伤效果。激光对凹槽结构样片辐照实验通过改变激光功率密度大小,分别对钛合金裸片与陶瓷涂层钛合金样片的棱部与角部结构进行激光辐照,并观察其实际毁伤效果。该部分实验所用激光功率密度范围为3 183~9 231 W/cm2。为尽可能提高激光功率密度并减小高斯光束能量分布对陶瓷涂层的影响,实验中将激光光斑直径设置为2 mm。实验中激光辐照时间均为10.0 s。对于激光辐照后的样品,分别采用FM-400C正置荧光显微镜与JCM-6000Plus台式扫描电子显微镜进行表面形貌表征与微观形貌表征。

2 结果与分析

2.1 强激光对钛合金焊缝结构的毁伤效果

采用连续激光(功率密度为1 500 W/cm2)分别对陶瓷涂层样片普通表面、焊缝处和钛合金普通表面进行辐照,实验结果如图3所示。从图3a)~3b)中可以看出,当对样片进行激光辐照时,由于陶瓷涂层反射率较高,在短时间作用内,激光能量大部分被反射,随着时间延长,涂层反射率下降,吸收率相对增大,涂层表面由于激光的热积累效应而被烧蚀。陶瓷涂层在焊缝处和普通表面的防护效果并未出现较大差别。相比之下,裸露的钛合金在受到强激光照射时,由于没有陶瓷涂层的保护,表面积累大量热量,并迅速向四周扩散。这些热量在扩散过程中,由于与空气分子接触,导致钛合金表面发生了不同程度的氧化反应,在其表面形成一层致密的氧化膜。氧化膜的厚度与钛合金表面温度有关,不同厚度的氧化膜会对光线产生干涉,呈现出不同的颜色。因此可以通过激光辐照产生的氧化环颜色分布、颜色数、氧化环大小来大致判断钛合金表面的温度分布。观察图3中陶瓷涂层普通表面、焊缝处和钛合金普通表面处激光烧蚀所形成的氧化环可知,与钛合金普通表面处氧化环相比,陶瓷涂层焊缝处与普通表面处的氧化环直径减小,包含颜色数减少,表面累积热量的扩散范围缩小。再观察样片的背面,可以发现:对于普通表面,在陶瓷涂层的防护下,试样背面目视未观察到激光辐照痕迹,而在焊缝区域,在同等的防护措施下,则可观察到轻微的激光辐照痕迹。由此可见,焊缝处的涂层抗激光性能要比普通表面的涂层弱。此外,对比未涂覆抗激光涂层的钛合金基材被激光辐照后的前后表面,可以看出,样片背面裸露的钛合金基底也同样出现了氧化环,这表明激光作用于裸露的钛合金基材时,积累的热量会快速扩散到基材背面。上述实验结果表明,陶瓷涂层能够有效保护钛合金基底不受强激光的毁伤。焊缝处的陶瓷涂层与普通没经过焊接处的陶瓷涂层在受到同样大小功率密度的激光作用时,未表现出较大抗激光性能差别。

2.2 强激光对钛合金凹槽结构的毁伤效果

为研究凹槽结构与陶瓷涂层对钛合金激光毁伤效果的影响,本文在相同条件下对具有凹槽结构的钛合金裸片和镀有陶瓷涂层的钛合金样片(下文中所提及的钛合金裸片与镀有陶瓷涂层的钛合金样片均特指含凹槽结构试样)之间进行了对比实验,实验结果如图4所示。其中,图4a)和4b)分别为不同功率密度激光对钛合金裸片和含陶瓷涂层的钛合金样片的毁伤效果,功率密度从左至右次为3 183,4 775,6 336,7 162,7 956,8 754,9 231 W/cm2。从图4a)~4b)2组实验结果可以看出,对于钛合金裸片和含陶瓷涂层的钛合金样片来说,两者的毁伤效果都随着激光功率密度的增加而逐渐加重。实验结果发现,钛合金裸片和含陶瓷涂层的钛合金样片的凹槽棱部结构内部被激光辐照的毁伤效果比外部的毁伤效果轻微。凹槽深度虽致使激光聚焦发生改变,但深度仅为3 mm,此改变对于烧蚀结果的影响可忽略不计,因此,在下文的讨论中不考虑激光聚焦变化的影响。由于凹槽存在一定的深度,使得棱部结构内表面与外表面和激光的接触时间存在细微的差距,内表面由光能转化的热能略少于外表面。同时外部表面热量向内部传导时,与周围环境进行了一定的热交换,造成了部分能量的损失。进一步,本文还考察了不同功率密度激光对钛合金裸片和陶瓷涂层样片凹槽角部产生的毁伤效应,实验结果如图5所示。其中,图5a)和5b)分别为不同激光功率密度对钛合金裸片和含陶瓷涂层的钛合金样片的毁伤效果,功率密度从左至右依次为3 183,4 775,6 336,7 162,7 956,8 754,9 231 W/cm2。由图5可知,凹槽角部结构的毁伤效果仍然是随着激光功率密度的增大而逐渐提高。凹槽结构试样激光辐照后背面结果如图6所示,图6a)为钛合金裸片,图6b)为含陶瓷涂层钛合金样片。观察图6a)发现,试样背面氧化环呈现完整的圆环结构,凹槽结构内部与外部表面传递到试样背面的热量基本相同,未受到样件正面凹槽结构的影响。将图5的实验结果与图4相比较,可以看出凹槽棱部的毁伤效果比凹槽角部的毁伤效果明显。由于凹槽角部是由2个棱部交叉构成,从几何结构上来看,该部分是几何变化最大的部分。因此当热量传导在这一位置时,相较于棱部结构,热量在角部结构中传导范围更广,更有利于热量快速地与周围环境进行交换,从而损失更多的能量。作用于该部分的激光虽对凹槽内部产生了一定毁伤,但其毁伤程度要小于棱部。比较图6a)~6b)发现,激光在试样角部结构处背面造成的氧化环直径小于棱部结构,角部结构更有利于热量在传递过程中发生耗散,减少传递到样片背面的热量。

图4 不同功率密度激光对凹槽结构样片正面毁伤效果(棱部)

图5 不同功率密度激光对凹槽结构样片正面毁伤效果(角部)

图6 不同功率密度激光对凹槽结构样片背面毁伤效果

3 毁伤机理分析

3.1 表面形貌表征

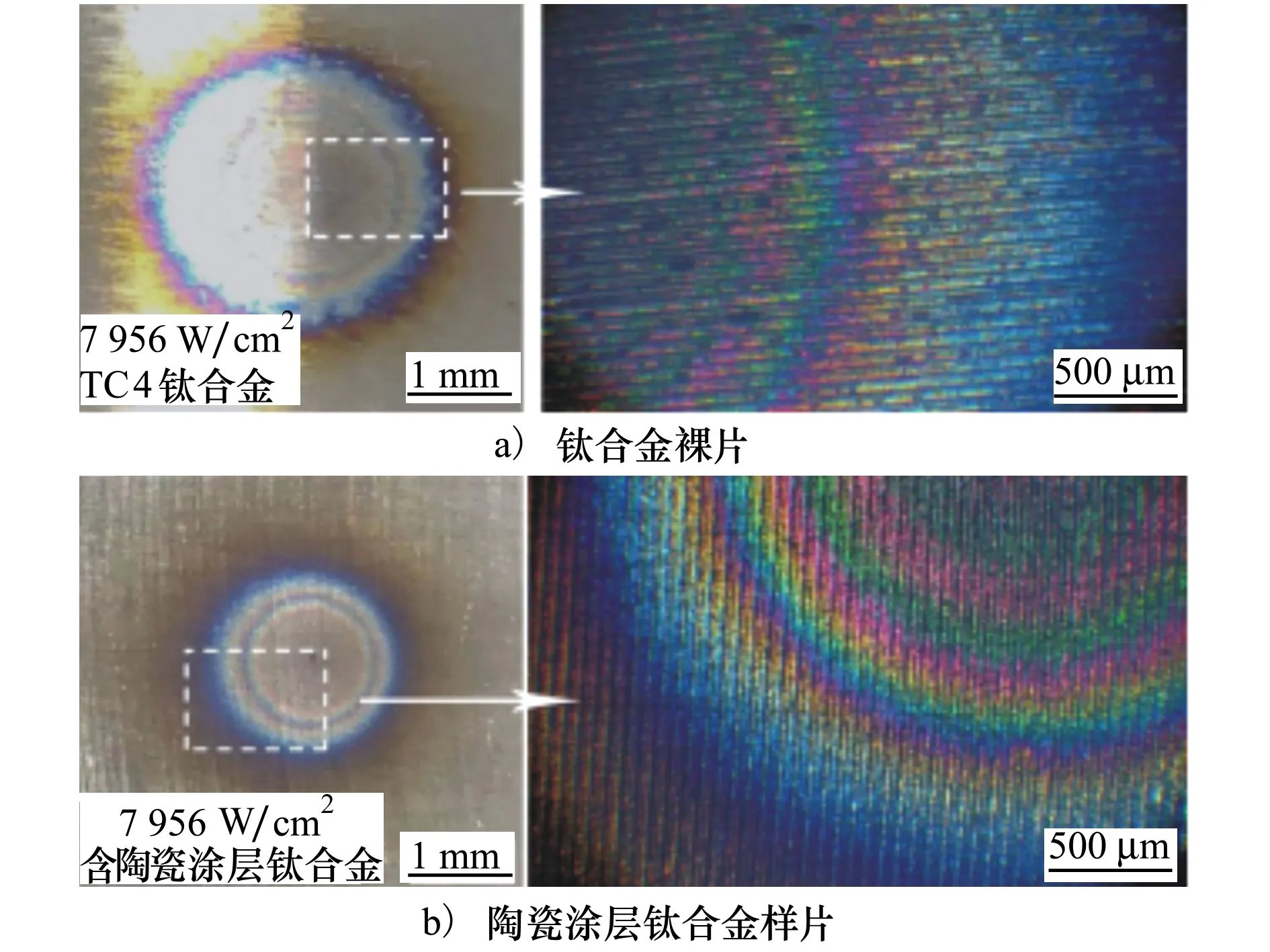

图7a)~7b)分别为钛合金裸片与含陶瓷涂层钛合金样片棱部结构经过功率密度为7 956 W/cm2的激光辐照后的样件背面形貌。观察可得,样件背面呈现出明显的环状结构,各氧化环颜色存在变化,存在一定的规律性。氧化环内部颜色主要为红、绿两色交替出现,向外逐渐转变为黄、蓝等色。相较于含陶瓷涂层钛合金样片,钛合金裸片背面氧化环直径更大,氧化环圈数更多,钛合金裸片向背面传递的热量多于含陶瓷涂层的钛合金样件,陶瓷涂层起到了一定的热防护作用。陶瓷涂层的钛合金样件背面形成各色氧化环间界限较钛合金裸片更为清晰,这是由于陶瓷涂层反射并吸收部分激光能量,较钛合金裸片,含陶瓷涂层钛合金样件向样件背面传递的热量少,速度慢。

图7 棱部结构样片背面光学显微镜形貌

图8a)~8b)分别为能量密度为8 754W/cm2时的钛合金裸片棱部与角部结构内外形貌图。可根据钛合金激光烧蚀后的表面形貌分为Ⅰ、Ⅱ、Ⅲ 3个区域,其中Ⅰ为强烧蚀形貌区域,Ⅱ为弱烧蚀形貌区域,Ⅲ为烧蚀氧化区域。强烧蚀形貌区域为材料表面因激光烧蚀以及钛合金的冷凝出现明显烧蚀痕迹的区域;弱烧蚀形貌区域为材料表面因激光烧蚀产生轻微烧蚀的区域;烧蚀氧化区域为材料表面因激光烧蚀带来大量的热量与氧气反应而产生氧化环的区域。

图8 凹槽结构钛合金裸片正面光学显微镜形貌

图8b)中可以看出,强烧蚀形貌区域出现液滴状凸起。激光辐照到钛合金表面时,带来大量的热,使辐照中心的钛合金温度升高,在作用一段时间后钛合金表面温度超过其熔点,由固态转变为液态,存在一定的流动性。由于激光辐射时,样件表面为竖直状态,液态钛合金受到重力作用,发生一定的移动,因此液滴状凸起所在位置与辐照中心存在一定的位移。因为在激光辐照末期,激光存在能量波动、线偏振等,液滴表面出现不平整的毛刺。图8a)中可以看出在烧蚀区域中心存在近似圆形的黑色区域。这是由于烧蚀中心接收到的激光能量最高,温度变化最快,钛元素的氧化性能增强,与空气中的氧气剧烈反应,由于氧化反应速率过快,周围空气中氧气含量不能满足反应需求,无法形成二氧化钛,而是形成了亚氧化钛,呈黑色[25]。

比较图8a)~8b)可以看出,棱部结构外表面激光毁伤形貌与角部结构外表面相似,均能看到明显的烧蚀痕迹,存在强、弱烧蚀形貌区域与烧蚀氧化区域;但棱部与角部结构内表面烧蚀形貌则有一定的差异,棱部结构内表面能看到清晰的钛合金因激光烧蚀受热后冷却重新凝结形成的凸点以及环状烧蚀痕,存在强、弱烧蚀形貌区域与烧蚀氧化区域,而角部结构内部表面仅有热量传递后形成的部分氧化环区域。由此可以得出,角部结构向内部传递的能量较棱部结构相比更少,内部毁伤效果更不明显。

3.2 微观形貌表征

激光作用下,高反射率陶瓷涂层反射部分激光能量,剩余部分激光能量使陶瓷材料发生烧结,其内部会发生一系列物理化学变化以及相变。选择激光(功率密度为8 754W/cm2)烧蚀后的含陶瓷涂层钛合金样片的棱部结构毁伤结果进行微观形貌表征,表征区域为该棱部结构的内部表面区域,该区域宏观毁伤结果如图4b)所示。依据陶瓷涂层在激光作用后的微观形貌,可将其分为A,B,C,D 4个区域,如图9a)所示,其中区域D为陶瓷涂层激光未影响区,可从图9e)中观察到陶瓷涂层存在明显的孔洞结构。

图9 棱部结构陶瓷涂层钛合金样片扫描电子显微镜形貌(内部)

区域C为激光烧蚀边缘区域,其微观形貌如图9d)所示。从图9a)中可以观察到存在明显的弧形分界线,分界线内侧为激光辐照直接影响区,外侧为激光辐照间接影响区。由于激光带来大量热量,热量向周围扩散造成材料形貌变化的区域。激光辐照间接影响区内的陶瓷涂层处于烧蚀初期到中期。陶瓷烧结颈部开始长大,原子向颗粒结合面迁移,颗粒间距离缩小。陶瓷的密度和强度都增加。陶瓷涂层出现明显的颗粒状结构,缝隙较未影响区域陶瓷涂层明显缩小。激光辐照直接影响区微观形貌如图9c)所示。陶瓷烧结进入烧蚀后期,随着晶粒长大与孔隙被晶界上物质扩散填充,陶瓷致密化程度不断提高,小缝隙消失、孔隙数量减少,陶瓷涂层表面向平坦化发展。由于激光内部能量存在不均匀,直接影响区内仍有一定区域存在较明显的孔隙,但较间接影响区,陶瓷涂层表面颗粒状结构明显改善,更为平整。区域A为激光烧蚀中心区域,其微观形貌如图9b)所示。在该区域,由于激光能量密度最高,升温速度最快,温度峰值最大,陶瓷材料致密化程度最高,基本观察不到孔隙[26]。陶瓷涂层吸收大量由光能转化的热能并发生结构改变,以此进行激光防护。但由于激光辐照直接影响区域吸收热能过多,陶瓷涂层易产生裂纹。当产生裂纹的区域再次受到外力时,陶瓷涂层易在裂纹处发生断裂并与钛合金脱离,露出钛合金表面,不利于钛合金的激光防护。以激光烧蚀中心为圆心向外,陶瓷涂层相变程度逐渐减小,其孔洞结构逐渐明显,孔洞越大,吸收的热能越少。陶瓷涂层通过相变吸收激光辐照产生的热量,进而减少传递到钛合金的热量,从而起到激光防护的作用。

4 结 论

1) 陶瓷涂层对钛合金具有良好的激光防护作用,焊缝区域对陶瓷涂层的防护效果影响较小;

2) 激光功率密度与凹槽结构均会对钛合金样片的毁伤效果存在影响,随激光功率密度的增大,样片棱部结构与角部结构的毁伤效果加重;凹槽结构外部毁伤效果较内部严重,棱部结构毁伤效果较角部结构严重;

3) 陶瓷涂层在反射部分激光能量的基础上与激光相互作用发生烧结,陶瓷材料结构、密度等发生变化,材料致密化程度提高,陶瓷涂层通过一系列物理、化学以及相变化来吸收激光带来的热能,达到对钛合金材料进行激光防护的目的。