基于热路模型的矿用高压电缆内因火灾预警研究

2022-01-11王彦文张旭然高彦王寅生

王彦文张旭然高彦王寅生

1. 中国矿业大学(北京)机电与信息工程学院,北京 100083;

2. 中能电力科技开发有限公司,北京 100034

火灾事故是常见的矿井安全事故之一,严重危害煤矿安全生产,其中矿用电力电缆内因火灾事故占全部煤矿火灾事故的很大比例[1-4]。矿用电缆火灾单次事故造成的人员伤亡仅次于瓦斯爆炸[5-6]。根据矿用电缆内因火灾的发生过程,可以将内因火灾分为极早期、前期、早期、中期和晚期5个阶段。各个阶段所对应的特征是热量聚集、阴燃、明火、电缆群燃烧和电缆烧尽。电力电缆内因火灾的根本原因,是电缆可燃和故障状态下的电热作用。当交联聚乙烯电缆线芯温度达137 ℃时,即有发生电缆内因火灾的风险,此时电缆处于内因火灾的极早期阶段[7];热量聚集使得温度继续升高,火灾进入第2 阶段,此时电缆已受到不可逆的损伤。因此,将电缆内因火灾消灭在极早期萌芽状态,对减少矿井人员伤亡和经济损失有重要的意义。

电缆在井下有限的空间内密集敷设会增大内因火灾的潜在风险和火灾后的扑救难度[8-9]。国内外学者对矿用电缆火灾做了大量研究。柴丽芳[10]对煤矿发生的重大火灾事故进行了分析,并指出了井下电缆火灾事故的主要原因和特点。吕亮等[11]详细论述了电力电缆火灾的发生机理,并对电缆的燃烧特性做了研究。刘洋等[12]从防止电缆火灾延燃的角度分析了电力电缆的防火阻燃手段。Korolchenko 等[13]对电缆线路在火灾条件下的运行情况展开研究,指出火灾蔓延与电缆的种类和敷设方式有较大关系,提出了电缆耐火性评价方法。Huang 等[14]对受限空间内垂直蔓延的电缆火灾进行研究,提出了针对垂直蔓延火灾的射流温度预测方法,可对垂直蔓延电缆火灾的危害进行估算。Beji 等[15]采用视频分析的方法,对电缆桥架火灾蔓延以及热释放速率进行研究,可以准确预测电缆火灾的横向蔓延趋势。张小翌等[16]对硐室电缆火灾发展过程中的烟气流向、温度以及气体成分进行了数值模拟,掌握了火灾过程中温度、烟气等变化规律,指出火灾发生1 min 是最佳的逃生时间。郑建康等[17]对电力电缆带电燃烧进行了研究,分析了当前电力电缆带电燃烧数值模型的发展进程,指出电力电缆火灾的数值模拟模型主要应关注火灾引发后的动态过程。任慧等[18]对煤矿电缆火灾事故的主要原因进行了深入的分析,并采用图像识别方法对矿用电缆火灾进行报警。王海洋[19]通过将测温光纤与超细干粉灭火装置联动,提出了一种煤矿电缆火灾自动监控系统,实现了对电缆火灾的点式监测与自动灭火。

上述研究主要集中在矿用电力电缆火灾的预防、识别和减灾方面,更多的是针对电缆火灾的后4 个阶段,而对电缆内因火灾第1 阶段的极早期探测与预警还没有详细的研究。本文以电缆温度监测技术为基础,建立适用于矿用电缆的热路模型算法,通过电缆外护套表面温度并结合电缆运行信息,可准确、实时地推算出电缆线芯温度。通过电缆内因火灾实验,验证了热路模型算法在电缆内因火灾极早期阶段应用时具有较高的计算精度,可实现矿用电力电缆内因火灾的极早期探测预警。

1 电力电缆线芯温度计算热路模型

1.1 电缆截面结构

本文以矿用电力电缆为研究对象,探究其线芯温度与外护套表面温度的对应关系。因为电力电缆的截面直径远小于电缆长度,且电缆线芯具有良好的导热性,因此本文研究中只考虑电缆径向截面的二维传热。型号为MYJV22-6/6kV-3×50 的交联聚乙烯绝缘钢带铠装聚氯乙烯护套矿用电力电缆截面结构如图1 所示。

图1 MYJV22-6/6 kV 电力电缆结构Fig.1 Structure of MYJV22-6/6 kV power cable

如图1 所示,三芯矿用电力电缆截面上的3 根芯线呈“品”字形分布,不同角度的径向传热不同,电缆外护套表面温度也不同。假设电缆三相平衡3 根芯线的发热相同,选取图1 中a点位置的温度作为电缆外护套的表面温度,研究径向截面上热传导的最短路径[20-23]。

1.2 稳态热路模型

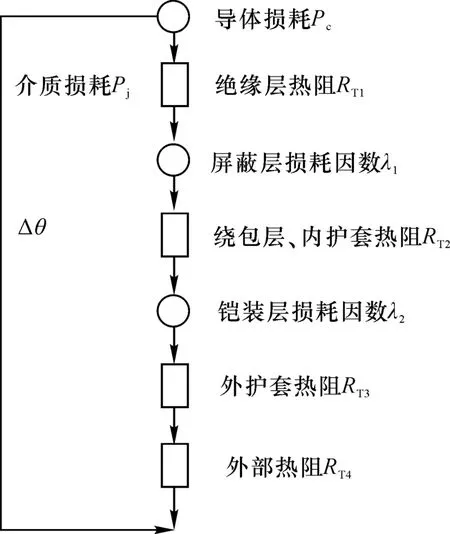

当电缆中电流小于额定载流量,且电流保持长时间稳定时,电缆会达到热平衡状态。电力电缆热稳态下热量的传递路径如图2 所示。

图2 电力电缆热路示意Fig.2 Thermal circuit of power cable

对热路进行数学推导,可得电缆线芯温度高于外部环境的温度:

式中,Δθ为导体相对环境温度温升,℃;I为载流量,A;RC为导体交流电阻,Ω/m;Pj为介质损耗,W/m;n为电缆的芯数;RT1为绝缘层热阻,K·m/W;RT2为填充层与内护套热阻,K·m/W;RT3为外护套热阻,K·m/W;RT4为环境热阻,K·m/W;λ1、λ2分别为电缆线芯屏蔽层及电缆铠装层的损耗比。

式中,θc为导体温度,℃;θ0为环境温度,℃。

当电缆处于热稳态时,可将电缆的传热等效为多层圆筒稳态传热,电缆各层材料的热阻之和为电缆传热的总热阻。电缆外护套表面相对环境温度的温升为

式中,Δθ1为电缆外护套表面相对环境温度的温升,℃。

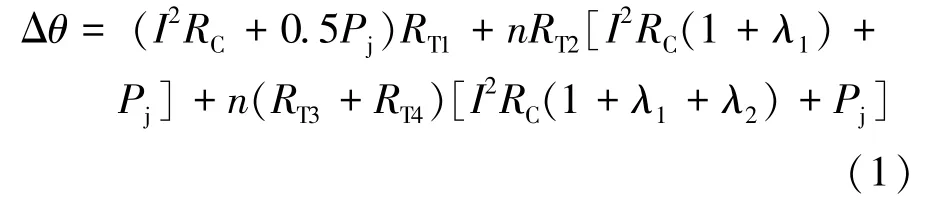

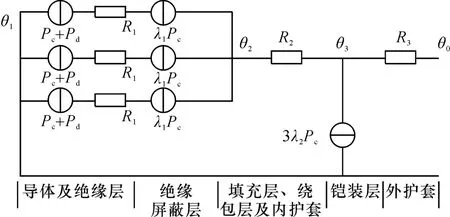

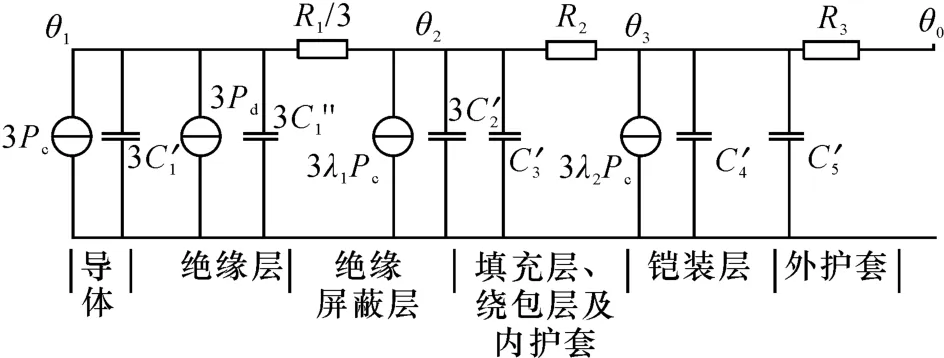

建立MYJV22-6/6kV-3×50 矿用电力电缆的稳态热路模型,如图3 所示。根据电缆由不同材质层包裹的特性,将电缆的每层材料作为一层热阻,热阻率相同的相邻层归为同一层。为方便热路模型计算,本文假设:

图3 矿用电力电缆稳态热路模型Fig.3 Steady state thermal circuit model of mining power cable

(1) 电缆材料特性是稳定的,其参数与时间无关;

(2) 电缆各层是紧密贴合的,没有接触热阻;

(3) 各层材料的内部不存在温度梯度;

(4) 金属材质没有热阻;

(5) 电缆线芯发热功率是均匀的,且电缆3 根线芯发热功率相同。

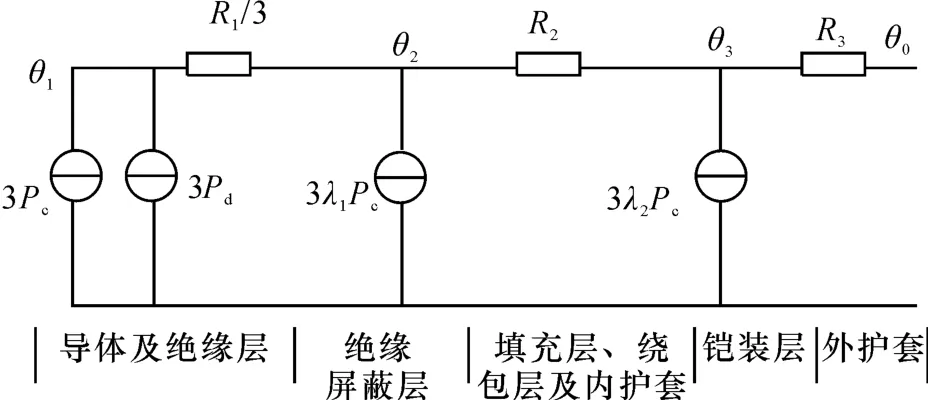

电缆线芯导体在电缆中温度最高且相同,电缆3 根芯线的热阻及损耗为并联关系,所以电缆的线芯为热路的起点,3 根线芯归为同一节点。同时,将3 根芯线的绝缘屏蔽层归为热路模型中的第二节点,铠装层作为第三节点,电缆外护套表面作为第四节点。以总热量不变为原则,化简所建立的电缆稳态热路模型,将并联支路等效为串联支路。在绝缘层热阻左边总热流量为3Pc+3Pd,绝缘层热阻右边总热流量为3λ1Pc,绝缘层热阻为R1/3。化简后的热路模型如图4 所示。

图4 矿用电力电缆稳态热路化简模型Fig.4 Simplified steady state thermal circuit model of mine power cable

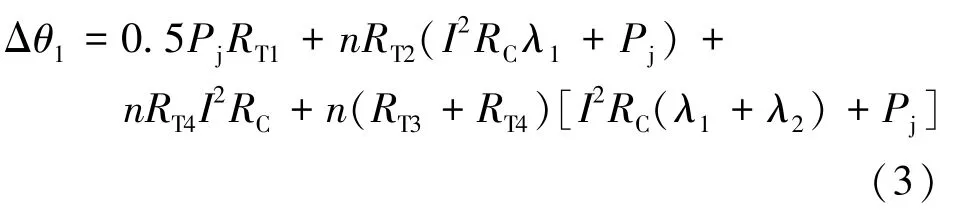

稳态热路模型类似于电阻电路的结构,电缆各部分的损耗类似于电源,热流量类似于电流,温差类似于电压差,各部分热阻类似于电阻,对化简后的稳态热路模型建立方程组:

求解方程组,可得MYJV22-6/6kV-3×50 矿用电力电缆在稳态下的线芯导体温度的表达式:

式中,Pc为电缆线芯导体损耗,W/m;Pd为电缆绝缘层损耗,W/m;θ1为电缆线芯导体温度,℃;R1为电缆绝缘层热阻,K·m/W;λ1Pc为电缆屏蔽层损耗,W/m;θ2为电缆绝缘屏蔽层温度,℃;R2为电缆填充层、绕包层及内护套热阻,K·m/W;θ3为电缆铠装层温度,℃;λ2Pc为电缆铠装层损耗,W/m;R3为电缆外护套热阻,K·m/W;θ0为电缆外护套温度,℃。

1.3 暂态热路模型

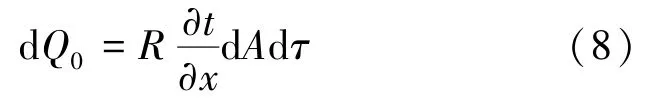

由稳态热路模型的应用条件可知,稳态热路模型只适用于电缆温度达到平衡时,不能用于电缆故障状态下的动态计算。当电缆过负荷运行或电缆线芯损坏时,电缆发热增加,此时径向截面的传热是一个暂态过程。本文基于微元传热理论,建立分布参数暂态热路模型对电缆的动态传热过程进行研究。矿用电力电缆暂态传热是指电缆内部的温度向外传导且未达到平衡时的热传导状态。本文将电缆的各层作为圆筒壁,将圆筒壁划分为微元结构,以建立电缆的暂态热路模型[24]。由傅里叶传热定律可知,单位时间内通过单位截面的热量与单位截面的面积和垂直截面方向上的温度梯度成正比,则传过面积为dA微元的热量dQ可表示为

式中,负号为热量传递方向;R为热阻,K·m/W。

以单位长度半径为r的三芯电缆护套为例,其比热容为c,设微元厚度为dr、体积为dV,在时间dτ内流入和流出热量分别为dQi和dQ0,自身产生的热量为dQp。那么该微元的温升Δt可以表示为

其中,dV=2πrdr,该微元的流出热量为

其中,dA=2πr,将式(8)代入式(7)可得

式中,Pr为流过热阻的热量;PT为流过热容的热量。

式(10)所表示的微元暂态热路模型如图5所示。

图5 电缆护套微元分布参数暂态热路模型Fig.5 Transient thermal circuit model of cable sheath with micro element distributed parameters

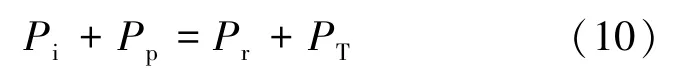

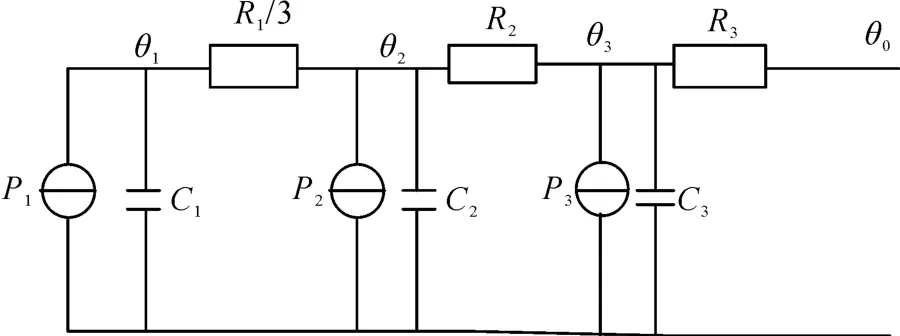

以上述电缆护套的分布参数暂态热路模型为例,将该模型应用到矿用电力电缆的其他各层,考虑电缆每层的热容,建立矿用电力电缆分布参数暂态热路模型,如图6 所示。

图6 矿用电力电缆暂态热路模型Fig.6 Transient thermal circuit model of mining power cable

将图6 热路模型进行化简,如图7 所示。

图7 矿用电力电缆暂态热路模型化简Fig.7 Simplification of transient thermal circuit model of mining power cable

其中,C1=3C′1+3C"1,P1=3Pc+3Pd,P2=3λ1Pc,C2=3C′2+C′3,P3=3λ2Pc,C3=C′4+C′5。

式中,C′1为电缆导体热容,J/K;C″1为电缆绝缘层热容,J/K;C′2为电缆绝缘屏蔽层热容,J/K;C′3为电缆填充层、绕包层及内护套热容,J/K;C′4为电缆铠装层热容,J/K;C′5为电缆外护套热容,J/K。

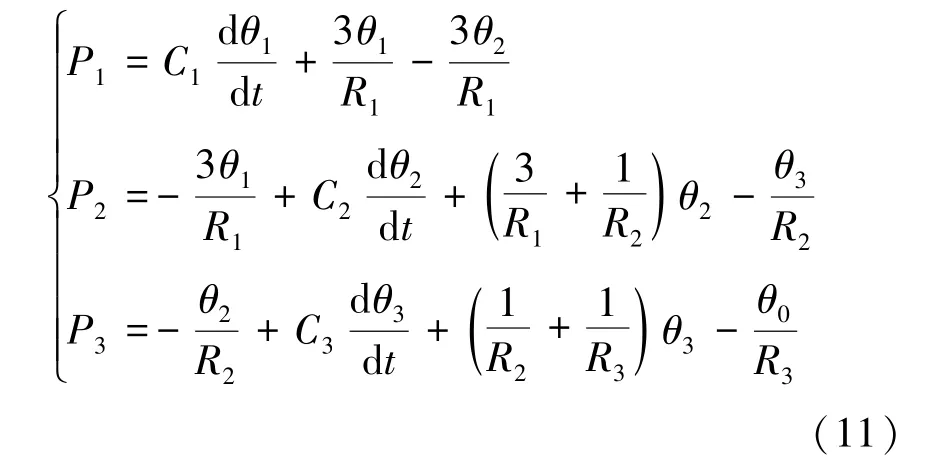

建立方程组,有

将式(11)整理成矩阵形式,有

设初值θ(t0)=β,则式(12)的解为

其中,a1,1=-3(C1R1)-1;a1,2=3(C1R1)-1;a2,1=3(C2R1)-1;a2,2=;a2,3=(C2R2)-1;a3,2=(C3R2)-1;a3,3=-(+R-13)。

根据电缆外护套表面温度θ0,求解出电缆线芯温度θ1。

2 实验验证及分析

2.1 实验系统

实验系统采用380 V 交流电源供电,通过自动调压器、升流器输出低压大电流。实验装置包括三相大电流发生器、测温模块以及数据记录模块,能够实现电缆升流、测温全自动操作,实验装置主要部件见表1,实验系统如图8 所示。

表1 实验装置主要部件Tab.1 The main components of experimental device

在电缆外护套表面以及电缆线芯导体分别安装热电偶传感器,测量被试电缆的温度,实验环境温度为25 ℃。因无法直接接触线芯导体,采用打孔的方式安装热电偶,用于测量电缆线芯温度,如图9(a)所示;在电缆外护套表面距离打孔位置2 cm 的范围内粘贴热电偶传感器,用于测量电缆外护套表面的温度,如图9(b)所示。

图9 热电偶安装示意图Fig.9 Thermocouple installation drawing

2.2 实验过程

实验采用100 A 的实验电流模拟电缆正常工作状态,以200 A 和320 A 的阶跃电流模拟电缆故障。当给被试电缆加载模拟故障电流时,电缆线芯温度达到137 ℃则停止实验。本文将各个热电偶测量的温度数据进行分析整合,作为电缆线芯温度与外护套表面温度值。首先加载100 A 的实验电流,模拟电缆正常工作状态,并保持电流稳定;当测量到电缆各部分温升小于0.1 ℃/min 时,认为电缆处于稳定的热平衡状态,电缆外护套表面温度和线芯温度的变化情况如图10 所示。再将实验电流分次调整为200 A 和320 A,模拟电缆故障时的电流,实验电流和电缆温度变化情况如图11 所示。

图10 电缆线芯温度与外护套表面温度变化曲线Fig.10 Change curves of cable core temperature and skin temperature

图11 实验电流和电缆温度变化Fig.11 Change curves of cable core temperature and skin temperature

实验中,电缆线芯的温度最先升高,热量经过绝缘层、绝缘屏蔽层、绕包层、内护套、铠装层、外被层,最终传导至电缆的表皮。受电缆材料热容热阻的影响,电缆外护套表面的温升相对于电缆线芯有迟滞,且温升速率小于电缆线芯,电缆电流越大,差异越大。

2.3 数据处理与分析

2.3.1 稳态热路模型分析

电缆在发热量与散热量的平衡状态下,符合稳态热路模型的应用条件。将100 A 的实验电流值代入稳态热路模型,并结合实验中热稳态时测得的电缆外护套表面温度值计算电缆线芯温度。计算结果及计算误差见表2。

表2 导体温度计算值与实测值Tab.2 The calculated value and the measured value of conductor temperature

由表2 可以看出,本文所建立的稳态热路模型的计算误差小于5% ,精度较高。产生误差的原因主要有以下几点:

(1) 电缆外护套表面温度分布不均匀,存在测量误差;

日投喂量以吃饱、吃完、不留残饵为原则,一般为池虾、蟹体重的4.0%~5.0%,可根据虾、蟹的吃食情况进行调整。每天投喂2次,早晨和傍晚各1次,晚上投喂量占日投喂量的70.0%~80.0%。

(2) 实验中用于测量电缆芯线温度的热电偶与孔壁有接触,产生测量误差;

(3) 电缆各层之间存在接触热阻,产生计算误差;

(4) 电缆材料的测量误差以及材料特性差异。

2.3.2 暂态热路模型分析

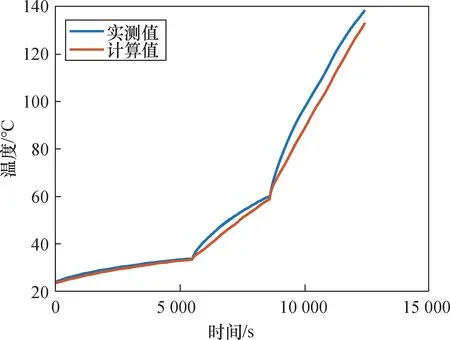

暂态热路模型适用于已知初始温度的电缆线芯温度计算,实验开始时电缆的初始温度为室温25 ℃。将实验中3 个阶段的实验电流及测得的电缆外护套表面温度代入热路模型中,可计算出不同时刻的电缆线芯温度。电缆线芯温度的计算值与实验测量值对比如图12 所示。

图12 线芯导体温度计算值与实验实测值对比Fig.12 Comparison of calculated and measured core temperature

由图12 可以看出,电缆线芯温度的计算值小于实验值,存在一定的误差,且误差随电缆线芯的温升速率增大而增加。暂态热路模型在各个负载电流下的计算误差见表3。

表3 暂态热路模型在各个负载电流下的计算误差Tab.3 Calculation error of transient thermal circuit model under various load currents

暂态热路模型的计算误差随负载电流的增大而增加,但平均相对误差在10% 以内,平均绝对误差小于10 ℃。实验证明,本文提出的电缆热路模型算法可以实时、准确计算电缆线芯温度,为矿用电力电缆内因火灾预警技术提供了算法依据。

3 结 论

(1) 电缆内因火灾的最初特征是电缆线芯的异常温升。将线芯导体温度作为电缆内因火灾预警的判据,并根据矿用电力电缆的结构特点,提出的电缆稳态与暂态热路模型算法,分别适用于电缆正常工作和故障时的线芯温度计算。

(2) 电缆内因火灾实验发现,电缆外护套表面的温升相对于线芯温升有延迟,且温升速率小于电缆线芯,电缆电流越大,差异越大。

(3) 电缆稳态热路模型的计算误差小于5% ,暂态热路模型的计算误差小于10% ,计算值与实验测量值吻合度较高,满足电缆内因火灾预警的需求。