氧压釜搅拌设备智能监测设计

2022-01-10罗飞

罗飞

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂 广东韶关512000)

1 前言

氧压釜是工业上湿法冶炼的核心设备,并附有搅拌装置。冶炼过程是在高温高压高酸环境下进行,在生产过程中,釜体容易被腐蚀造成穿漏的危险情况,导致事故发生,同时单一搅拌机的设备故障导致停机会造成整个氧压釜系统的停机,影响生产。

本设计主要通过建立以RIM三维动画为基础的专用监测系统,针对高压釜罐体、管口接口及搅拌机进行专项振动、温度监测,旨在尽早发现故障征兆,及时有效地解决出现的问题。对运行状态、维修工艺参数和事件反馈跟踪和分析,及早发现设备参数偏差和故障先兆,实时掌握设备本身的运行状态,为进一步建立和完善高压釜的可靠性管理积累经验。

2 测振测温功能

2.1 氧压釜釜体

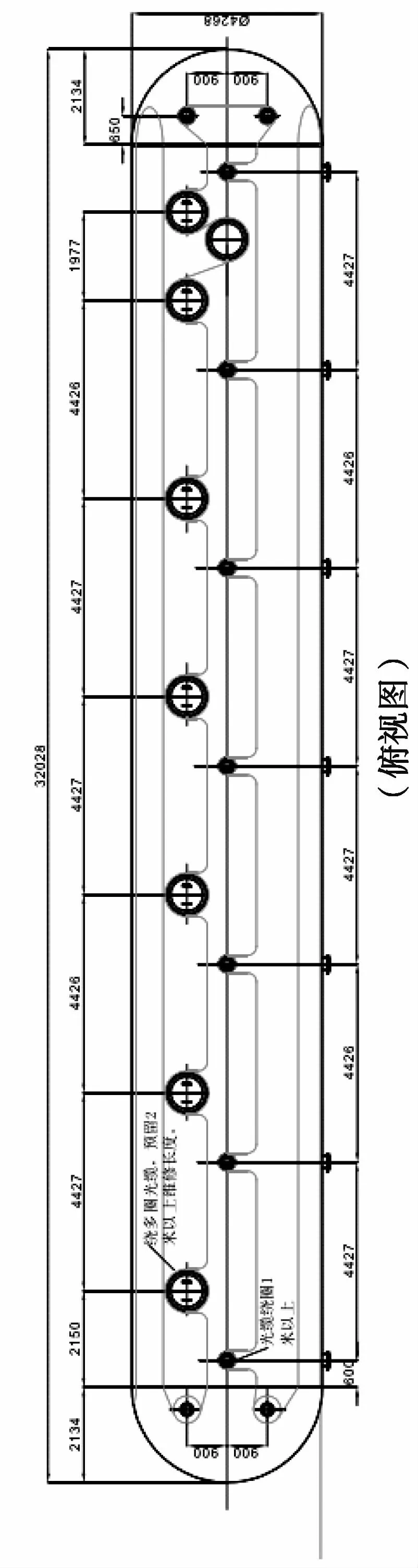

将4芯耐高温光缆S型均匀分布釜体表面,纵向间隔约1.1m,利用2mm不锈钢夹板固定,将信号传至测温主机,且4芯耐高温光缆确保损坏后的冗余配置,同时系统采用热冗余系统(包含DTS主机、冗余机),确保系统安全运行,如图1所示。

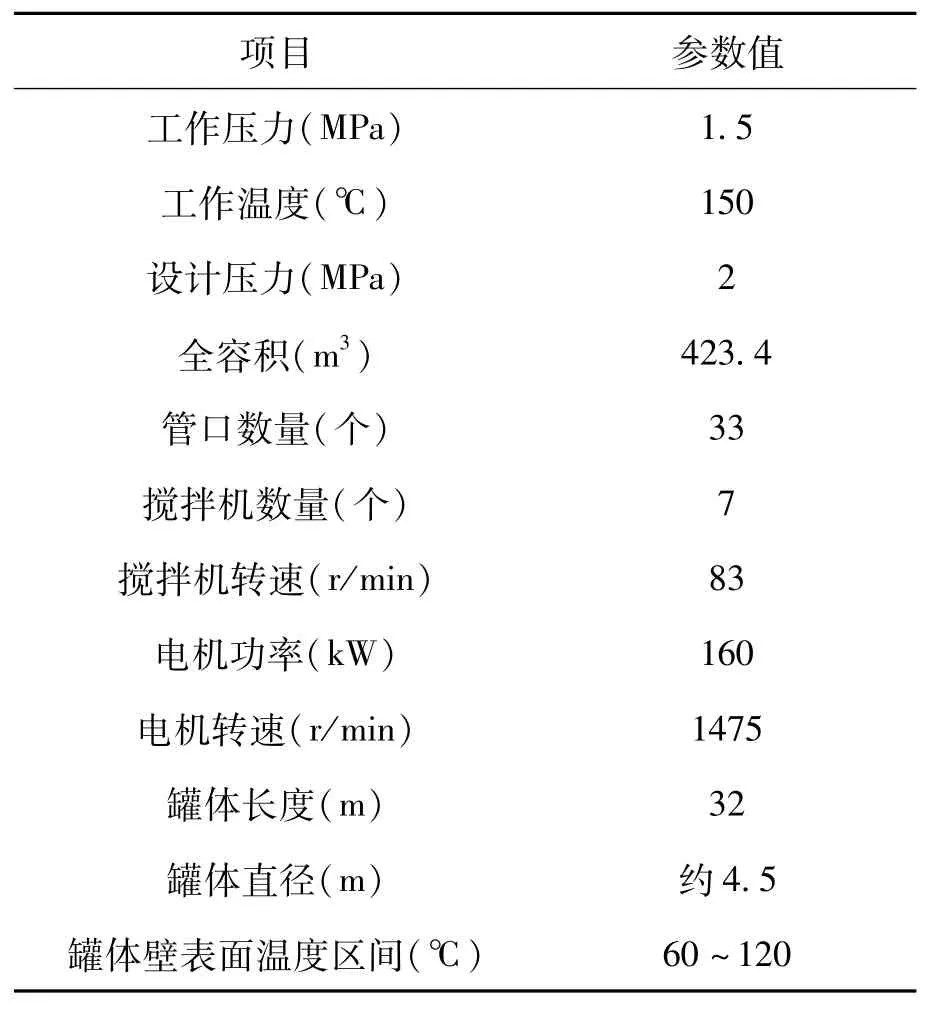

表1 氧压釜及搅拌设备参数

图1 氧压釜光纤分布设计图

2.2 搅拌设备

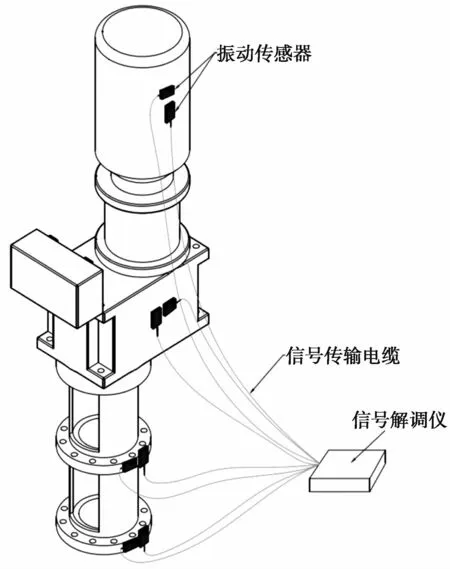

在电机机体布置2个单轴传感器测量XY方向振动,减速箱上轴承体、下轴承体、搅拌器轴承体分别布置2个单轴传感器,测量X、Y方向,传感器数据经网线传输至机柜,软件设置阈值报警,如图2所示。

图2 搅拌设备传感器设计图

2.3 网络架构与系统功能

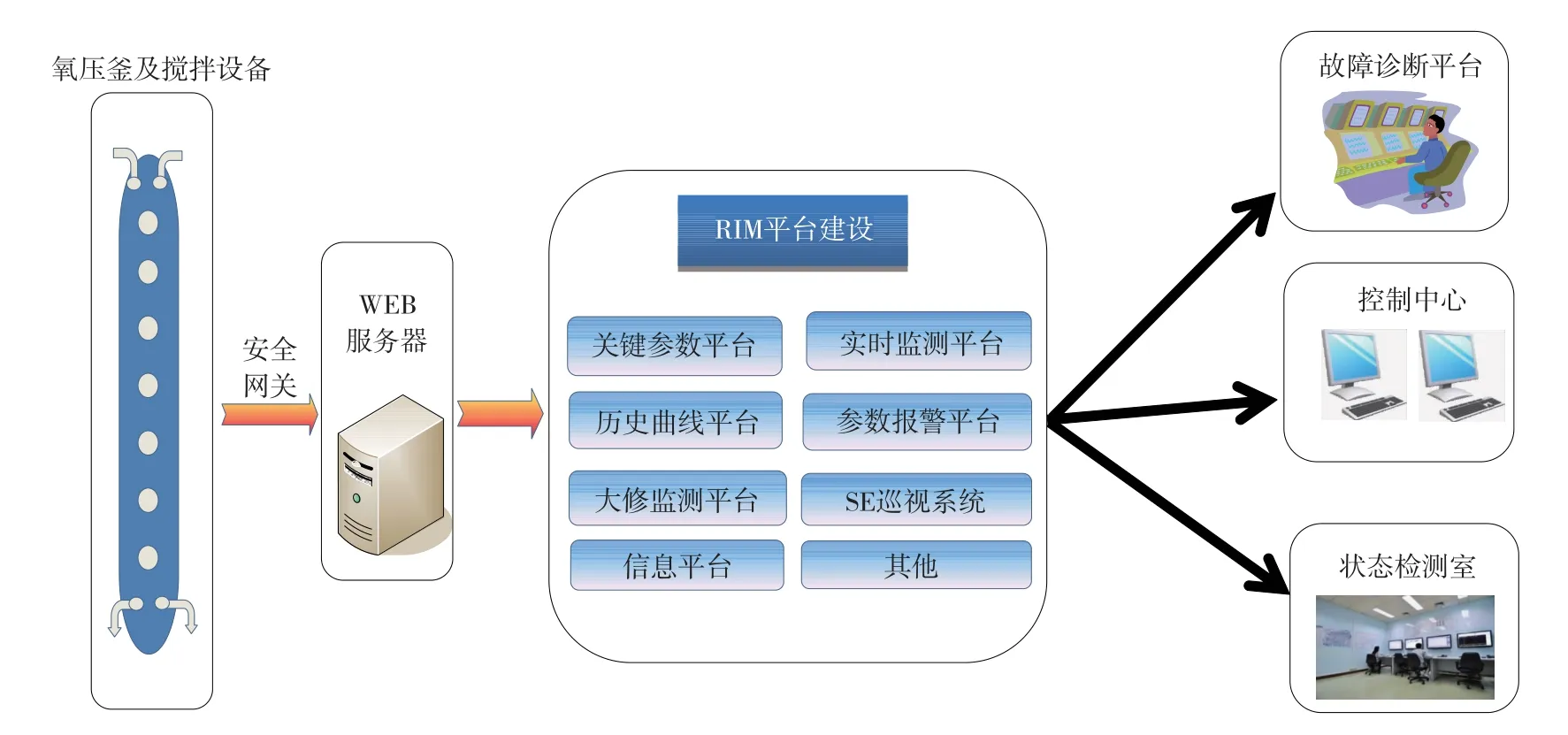

RIM平台数据源有罐体、管口温度信号、搅拌机振动信号以及其它信号,其中部署一台应用服务器、一台数据库服务器,SQL数据库及WEB程序、接口程序等系统和程序部署在其服务器上。功能具体如下:

1)通过图形化界面建立故障诊断模型;自动监测异常发展趋势,实现在线预警,提供预防性报警、及时故障通知等服务。

2)利用长期监测的数据积累和分析,为现场实施设备状态检修提供依据,对设备检修工作提供有价值的分析参考意见。

3)共享设备实时和历史信息的异地专业人员,能及时全面地了解设备的使用运行状况,随时进行远程专家会诊,预警设备早期故障,提供维修策略。

4)借助于B/S分布式远程故障诊断系统,共享数据资源和诊断分析平台,现场工程师与远程专家合作,能快速、有效地处理现场故障,如图3所示。

图3 RIM平台建设效果

3 结语

1)通过开发应用氧压釜在线振动及温度监测技术,替代人工不定时检测,减少人工负重,提高检测的安全性、可靠性,并通过比对以往运行数据,可及时有效准确判断设备状态。

2)此应用系统独立于目前DCS基站控制系统,但关联于现有数据库,有利于设备运行数据的在线分析,减少设备的维护成本。