锌氧压浸出熔硫池换热器改造设计

2022-01-10颜会龙

颜会龙

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂 广东韶关512000)

1 前言

丹霞冶炼厂锌氧压浸出技术熔硫工业生产于2011年4月投料生产,锌氧压浸出工艺采用高温高酸浸出,浸出渣酸度在80g/l~90g/l[1],浸出渣通过硫浮选工艺将其分离成硫精矿和铅银渣[2]。得到的硫精矿硫品位在80%以上,硫精矿浆中酸度在30g/l~40g/l,硫精矿浆再通过带式过滤机过滤后形成含水16%~20%的硫精矿滤饼。硫精矿滤饼投入熔硫池加温熔融成液态硫,熔硫池内温度控制130℃~145℃,通过泵送到热过滤机进行过滤得到合格的硫磺滤液。含酸含水的硫精矿滤饼投入到熔硫池后与换热器接触进行换热单质硫熔化成液态,水分迅速蒸发形成酸性气体,在高温环境下与换热器接触加速了换热器的腐蚀。本文通过对国内某厂家生产制造的换热器进行优化设计,满足熔硫生产工艺换热要求的同时提高稳定性。

2 前期问题调研

丹霞冶炼厂熔硫工业生产过程中,换热器的换热效率跟不上生产处理量,熔硫池温度无法控制在工艺参数范围内,由于现有换热设备采用的是单管(管径DN50)的蛇管换热器,换热效果差,换热温度不能满足生产需要,硫精矿不能在熔硫池内充分熔解,造成热滤渣含硫偏高,液体硫磺粘度较高、过滤性能差,影响生产产量。改造要求在换热器整体框架尺寸不变的情况下,保证熔硫池盖板与换热器尺寸完全匹配。在换热器使用运行过程中出现的问题归纳如下:1)换热器换热面积不够,导致熔硫池温度达不到生产工艺要求;2)现有换热器材质为316L,在酸性环境下容易腐蚀断裂,换热器蛇管断裂垮塌后与边上的搅拌器撞击缠绕引发二次设备故障;3)对换热器出口冷凝水没有监测,无法判断换热器的完整性及工作情况。

3 典型问题分析及改进

结合丹霞冶炼厂熔硫工艺十年的生产实践经验,对以上列举的典型故障问题进行分析,同时针对每一项分析结果进行了相应的设计改进,运用到生产实践中,达到了良好的使用效果。

3.1 换热器结构优化设计

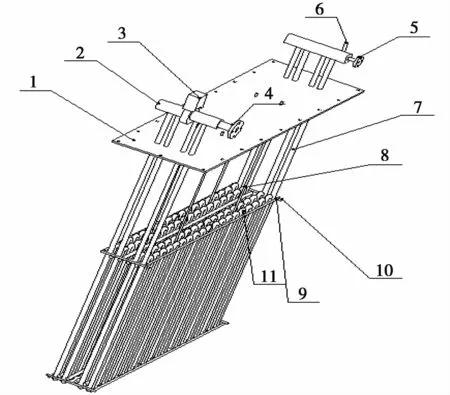

丹霞冶炼厂熔硫工业生产使用的是单管(管径DN50)的蛇管换热器,如图1所示,换热面积仅为2.68m2。通过将换热器管的直径由Φ50改成Φ25,同时将单管改成多管并列形式,管与管之间采用不锈钢圆钢进行固定,并将固定圆钢与换热器盖板相接,增加牢固程度,防止在池内因搅拌引起换热器管变形,将蒸汽进口管做成DN50,出口管做成DN20,如图2。换热器结构优化设计改进后的优点有:1)通过改变换热器的管径,在同样的尺寸框架内换热面积增加到11.93m2,单台换热器的换热面积扩大4.45倍,有效解决熔硫池供热问题;2)延长了蒸汽在换热过程中的停留时间,增加换热效果,同时减少高压蒸汽热能的浪费,降低生产成本;3)不锈钢圆钢固定换热蛇管,即使管道出现腐蚀断裂在圆钢框架的保护作用下仍然可以保证换热器整体结构的完整性,有效避免因蛇管腐蚀断裂对周边搅拌造成二次设备故障。

图1 改造前换热器结构示意图

图2 改造后换热器结构示意图

3.2 换热器智能监控设计

在换热器使用过程中无法对换热效果及运行情况进行监控,为了满足生产现场的精细控制及对工作状态的实时监控,在换热器进口中间位置增加一台气动调节阀,根据池子温度由DCS进行调节开度,从而控制熔硫池温度稳定,在出口处安装一个PH计探头,对出口的冷凝水进行实时检测,并接入DCS进行酸度报警,方便第一时间发现换热器故障。减少因换热器穿孔浪费高压蒸汽而导致的高压蒸汽直接通入熔硫池内,增加后续环保设施的工作压力及运行成本。

3.3 材质更换

实际熔硫生产过程中,换热器全天不间断的运行,其工作原理主要是在管内通入0.8MPa~1.0MPa的高压蒸汽与管外液态的硫进行换热,起到保持熔硫池温度稳定的作用。而换热器运行环境比较复杂,由于投入熔硫池的硫精矿常含有少量的硫酸(硫酸的浓度为5g/L~10g/L),在135℃~145℃的熔硫池内,很容易与硫酸反应,从而被腐蚀。在换热器的运行过程始终面临着工作压力高、易腐蚀、运行时间长等问题,对其材质具有一定的要求。

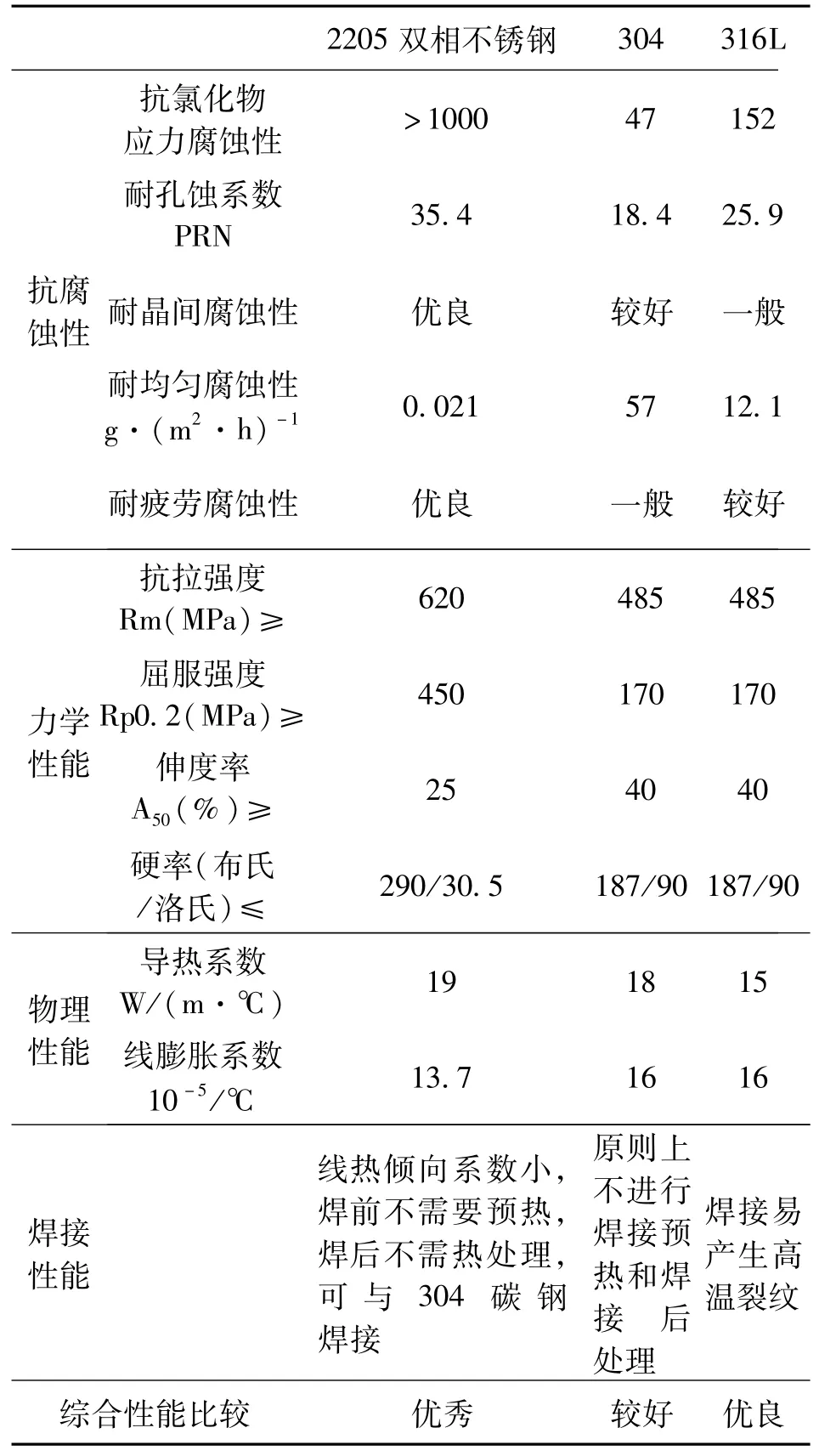

而现有硫回收熔硫池内使用换热器材质为316L,在实际生产使用过程中腐蚀比较严重,使用周期大概只有6个月,故障率比较高,维护维修费用高。通过对比表1不同材质的不锈钢性能可以发现,无论是抗腐蚀性能,力学性能,还是物理性能,2205双相不锈钢材料都比316L要好。考虑到换热器长期使用,容易出现焊接补漏现象,需要具有良好焊接性能,而2205的焊接性能要优于316L。

表1 不锈钢材质特性对比表

双相2205不锈钢与316L奥氏体不锈钢之间的区别及优势有以下几点:1)屈服强度比普通奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。采用双相不锈钢制造储罐或压力容器的壁厚要比常用的奥氏体减少30%~50%,有利于降低成本;2)具有优异的耐应力腐蚀破裂的能力,即使是含合金量最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中。应力腐蚀是普通奥氏体不锈钢难以解决的突出问题;3)在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的316L奥氏体不锈钢,而超级双相不锈钢具有极高的耐腐蚀性,在一些介质中,如醋酸,甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金;4)具有良好的耐局部腐蚀性能,与合金含量相当的奥氏体不锈钢相比,它的耐磨损腐蚀和疲劳腐蚀性能都优于奥氏体不锈钢;5)比奥氏体不锈钢的线膨胀系数低,和碳钢接近,适合与碳钢连接,具有重要的工程意义,如生产复合板或衬里等;6)不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对结构件应付突发事故如冲撞、爆炸等,双相不锈钢优势明显。通过对目前市场上的不锈钢材料的抗腐蚀性及导热系数的综合考虑,最终选定在抗腐蚀性、力学性能、物理性能及焊接性能相对更好的2205双相不锈钢材料作为换热器的材质[3]。

4 结论

通过对氧压浸出熔硫池换热器改造设计,其耐高压、耐腐蚀的性能得到提升,换热效率得到很大改善。通过现场的生产实践,改进后的换热器解决了熔硫池温度的温度控制、硫回收生产平稳运行、现场作业环境、高压蒸汽消耗等方面的问题。