矿山破碎系统中细碎厂房设计要点分析

2022-01-10陶继波陈威克黄斯拜崔小熊

陶继波,陈威克,黄斯拜,崔小熊

(中国恩菲工程技术有限公司,北京 100038)

矿山破碎系统是指通过给料机、破碎机、筛分机、皮带输送机、电控装置、除尘设备等组成的生产线,将大粒度的矿石通过破碎筛分成小粒度的、不同级配的砂石产品[1]。构筑物一般由粗碎站、中细碎车间、超细碎车间、筛分厂房等组成,根据功能不同构筑物内部布置各有不同,主要包括仓上建筑物、矿仓、仓下支承结构、皮带输送系统、破碎机及基础等组成。本文以中细碎厂房工程实例进行涉及要点的分析,仅供参考。

1 工程概况

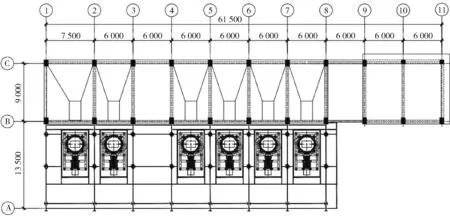

中细碎车间的平面图和剖面图如图1、图2所示。厂房中采用钢筋混凝土-钢框排架结构。厂房分为2跨,跨度分别为9 m、13.5 m,柱距为6 m,长度61.5 m,高度分别为34 m。车间内设有6台圆锥破碎机,一台16/3.2 t吊钩桥式起重机。抗震设防烈度为7度(0.1 g),设计地震分组为第一组。基本风压:0.45 kN/m2,基本雪压:0.55 kN/m2。工艺处理过程如下:矿料由CD跨标高22.5 m处输送皮带由其它工段输送至中细碎车间,下落至矿仓进行贮存堆放,后由9 m平台皮带给矿机输送至BC跨破碎机顶端,经破碎机粉碎处理后,下落至地面皮带廊,最终由地面皮带廊输送出厂房。

图1 厂房平面图

图2 厂房剖面图

2 结构布置原则

中细碎车间采用钢筋混凝土-钢框排架结构,AB跨为破碎机及平台,BC跨为矿仓、仓上建筑物及支承结构,车间为高层建筑物,由多种结构部分组合而成,具有平面和竖向分布不规则、荷载形式多样的特点,不宜整体建模分析。结构布置应考虑将厂房分割为规则的形体,保证质量、刚度分布均衡,确保结构的整体性和传力明确。屋盖、支承及下部结构的布置宜均匀对称,结构布置宜避免因局部削弱或突变形成薄弱部位,产生过大的内力、变形集中。对于可能出现的薄弱部位,应采取措施提高抗震能力。

设计过程中将AB跨和BC跨分开考虑,AB跨厂房跨度较大,各层平台荷载形式单一,仅为设备检修荷载,此部分采用钢结构,可减轻结构自重,减少沉降。厂房平台及基础与破碎机应脱开,避免破碎机振动对厂房主体的影响。厂房平台梁与B轴柱宜采用铰接连接。

BC跨为矿仓主体部分,荷载较大且质心较高,BC跨矿仓及支承结构采用混凝土框架结构,矿仓与混凝土框架整体浇筑。仓上建筑物仅承受本层自重,可采用轻钢结构。

3 仓顶结构

仓顶结构主要包括:仓顶房屋和皮带机等设备基础。矿料由标高25.25 m输送皮带送至破碎厂房矿仓顶部,下落至矿仓。仓顶房屋用于布置进料皮带输送设备,结合工艺功能和结构布置,仓顶结构宜采用质量轻,抗震延性好的结构形式,本项目采用门式刚架轻钢结构,围护结构采用夹芯板。

仓上柱脚坐落于矿仓顶部框架柱上,采用铰接节点,矿仓和仓下支承结构均为混凝土结构,支承框架和矿仓连为整体,支承柱伸至矿仓顶部。仓上房屋按照单独结构单体进行分析,并将柱底内力传递至下部框架柱。需要注意的是,仓上房屋的风荷载系数取值应考虑房屋实际标高进行风压高度变化系数取值。仓上房屋地震作用增大系数,可根据仓上建筑计算层结构刚度与仓体及仓上建筑计算层质量比的具体条件,按《钢筋混凝土筒仓设计标准》表5.1.6采用。仓上建筑增大的地震作用效应不应向下部结构传递。

4 矿仓主体结构

矿仓结构设计步骤如下:

(1)判断简仓类型(深仓或浅仓),并估算混凝土简仓的壁厚。

本项目矿仓为矩形筒仓,仓体平面尺寸9 m×6 m,仓体高度12 m,筒仓高宽比hn/bn=2>1.5,应为矩形深仓。矩形筒仓仓壁厚度一般采用短边跨度的1/20~1/30,本项目矿仓壁厚取300 mm,仓壁四周采取加腋处理。

(2)依据判别的筒仓类型及计算筒仓仓壁压力。

目前,关于筒仓结构设计软件多采用参数化为主的模块式建模输入方式,多数只能对圆形筒仓进行设计,针对工程中广泛存在的矩形矿仓进行设计计算的软件较少。本项目矿仓主体结构的计算将计算模型可进行了简化,拆分为仓壁及漏斗壁等单独的平面构件,按照规范或贮仓结构设计手册进行计算。

作用于仓壁及漏斗侧壁的荷载包括矿仓自重、仓内贮料自重、仓体悬挂吊车荷载,并考虑地震作用,按矿仓在使用过程中最不利荷载组合进行计算。需要注意的是,计算筒仓水平地震作用及其自振周期时,可取贮料总重80%作为贮料有效质量的代表值,重心取其总重的中心[2]。计算分析包括作用于仓壁的竖向压力和水平压力,作用于漏斗侧壁的法向压力和切向压力,仓壁及漏斗侧壁平面内的受弯计算,仓壁及漏斗侧壁平面外的受弯计算。本项目为深仓,矩形仓壁板高宽比小于2,按照双向板进行计算,漏斗壁斜向板计算时可按照当量矩形板进行等代换算,作用于漏斗壁的竖向压力在漏斗高度范围内应采用漏斗顶面的贮料压力值[3]。

(3)根据《钢筋混凝土筒仓设计标准》和进行钢筋配筋计算(主要由仓壁的裂缝控制,并验算是否满足规范的构造要求。

经计算分析,仓壁及漏斗侧壁均为裂缝控制,最大裂缝不超过0.2 mm。矿仓水平和竖向钢筋均采用直径18 mm钢筋,矿仓竖向钢筋和上半段水平钢筋间距为200 mm,矿仓下半段水平钢筋间距为150 mm。漏斗侧壁采用直径18 mm钢筋,钢筋间距150 mm。仓壁四周腋角部分采用16 mm加腋钢筋,钢筋间距同矿仓水平钢筋间距。

矿仓仓壁开孔及下料口四周均埋设20 mm钢板作为防撞措施,并在洞口四周设置暗梁与暗柱。考虑贮料下落时对仓壁和漏斗侧壁的撞击磨损,仓壁和漏斗壁内侧混凝土保护层均加厚20 mm。

5 仓下支承结构

本项目矿仓顶标高25 m,矿仓中心距离地面20 m处,重心处于结构较高位置,矿仓自重、贮料重量以及产生的水平地震作用对厂房结构整体稳定性会产生较大影响,柱支承传统遭破坏往往从支承、支承筒连接仓壁的部位开始出现刚度突变,导致应力集中,出现断裂等现象,抗震设计一定要对支承柱的柱头与柱脚重点予以关注和加强[4]。

综合考虑工艺布置和使用功能,仓下结构采用混凝土框架,4.5 m和9 m标高处设置楼层,作为电气室和办公室,矿仓底部标高设置框架连梁,增加仓下结构的配重和整体性。因仓下结构为柱支承,柱箍筋应全高加密,提高仓下支柱的抗震能力。

结构整体建模计算时,应考虑仓上结构传递的柱下荷载及矿仓整体自重荷载。经计算,本项目框架柱为轴压比控制,轴压比限制控制在0.75。框架柱采用截面600 mm×1 000 mm,纵向钢筋采用直径25 mm钢筋共20根,箍筋采用直径12 mm间距100 mm。

6 破碎机厂房及基础

BC跨厂房为破碎机厂房,矿仓落料由皮带给矿机输送至圆锥破碎机进行破碎加工,处理后的碎石由地面皮带输送系统运送至下一工段。设置一台16/3.2 t吊钩桥式起重机。

破碎机厂房由钢排架厂房、各层钢平台及破碎机基础组成,屋面梁、各层平台梁与C轴矿仓框架柱均采用铰接连接。钢排架、各层钢平台建模计算时与矿仓主体结构整体建模,并按单独构件复核排架柱及屋面梁受力状况。

排架柱按压弯构件进行计算,下柱采用H1150×400×20×20和H400×200×16×20组合型钢柱,上柱采用H800×400×20×20。为满足吊车检修功能,上柱腹板在吊车检修平台处预留通行洞口。各层钢平台均采用钢框架结构,平台上铺设6 mm厚花纹钢板,并根据工艺要求考虑检修荷载,预留设备洞口和管道洞口。

破碎机基础采用大块式混凝土结构,机组总重心和基础底面形心宜处于同一竖线上,破碎机基础的承载力计算,其荷载应包括构件、机器自重和3倍的破碎机扰力。基础的配筋沿四周和顶、底面配置直径10~14 mm,间距200~300 mm的钢筋网[5]。设备启动时周有50 mm振幅,设计时要统一考虑厂房基础和圆锥破碎机基础的布置,破碎机基础应与厂房基础脱开,避免破碎机的工作扰力对主厂房结构产生较大影响,确保基础之间有不小于100 mm的缝隙,并用柔性隔震材料填充空隙。

7 厂房基础

厂房地基基础,应满足承载力计算和地基变形,按正常使用极限状态设计取荷载标准组合。基础设计时结合工程地质报告,综合分析压缩层深度内各土层情况,通过调整基础的平面形状及尺寸以控制基底压应力,满足承载力要求,保证基础平均沉降量不应大于200 mm。本工程基础坐落于花岗混合岩(全风化)上,地基承载力特征值fak=220 kPa,局部基础超挖部分采用C20毛石混凝土回填至基底标高。1~8轴C、D跨厂房基础采用筏板基础,9~11轴C、D跨及B轴厂房基础均采用独立基础。

8 结语

矿山破碎厂房钢-混凝土混合结构的设计,应注意采用合理的结构选型,根据各结构单元的连接方式采取合理的计算模型,并按照规范采取构造措施,确保工程的安全性、经济性、适用性。通过合理的设计,保证工程设计质量达到规范的要求。