基于钼尾矿的二氧化硅气凝胶的制备

2022-01-10李建涛王之宇房娇娇

李建涛,王之宇,房娇娇

(商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

我国钼矿资源丰富,钼储量位居世界第一位,陕西储量居全国第二位,其中地处商洛洛南的黄龙铺钼矿区为陕西第二大钼矿开采区,随着其不断开采,产生了大量的尾矿。尾矿的堆积主要有三个方面的危害:一是会占用大面积土地,破坏生态环境。二是极易形成尾矿库溃坝、泥石流、沙尘暴等灾害。三是长期受到雨水淋溶及微生物的氧化作用,会产生矿山酸性废水,富含酸性物质和重金属离子的酸性废水会污染水体和土壤,破坏生态环境,进而严重危及人民的身体健康。另外,尾矿库的维护费用高昂,矿山企业不堪重负。故而,钼尾矿亟待寻求高效综合利用的出路,以变废为宝,消除其闲置堆放对自然环境和人民生命财产安全造成的巨大隐患[1-2]。对黄龙铺钼矿区某尾矿库的钼尾矿进行采样分析,发现其主要矿物成分为石英,含量高达82.57%,可对其中的石英成分进行纯碱高温熔融制备硅酸钠,进而溶于水制备水玻璃。水玻璃工业用途极其广泛,市场广阔,而且可以利用所制水玻璃为原料制备二氧化硅气凝胶,实现钼尾矿的高附加值利用。气凝胶是目前世界上密度最小的固体物质,其由纳米级孔洞和三维纳米骨架构成,高孔隙率,可高达99.8%;高比表面积,可高达1000 m2/g以上;低密度,可低至0.003 g/cm3。气凝胶具有耐温、隔热、吸声等多种优异特性,在热学、光学、电学和声学等方面表现出独特性能[3-5]。在诸多领域均有广阔的应用前景。

二氧化硅气凝胶的重要应用之一就是作为超级绝热材料。室温下,二氧化硅气凝胶的导热系数为0.013~0.016 W/(m·K),即使在800℃的高温下其导热系数仅为0.043 W/(m·K),是目前隔热性能最好的固体材料。其具体应用涵盖了工业、民用、国防等保温隔热领域[6]。但是由于二氧化硅气凝胶通常是以正硅酸丁酯等有机物为原料,超临界干燥进行制备,原料成本高,工艺条件苛刻,致使二氧化硅气凝胶的生产成本极其昂贵,大大限制了它的应用。从而寻求廉价的原料和温和的生产工艺条件是二氧化硅气凝胶能够被广泛应用,发挥其优良性能的前提和关键。

本研究以高石英型钼尾矿为原料,研究其碱提工艺,制得水玻璃。在此基础上研究水玻璃经溶胶-凝胶法,常压梯度干燥制备二氧化硅气凝胶的方法,旨在降低二氧化硅气凝胶生产成本,减小其利用过程中的瓶颈,从而扩大其应用范围。同时,使闲置浪费,污染环境的钼尾矿得以高附加值利用,可谓一举两得,具有重要的现实意义。

1 材料与方法

1.1 试剂与仪器

钼尾矿采自某县矿区钼尾矿库,其矿物组成中,石英占82.57%。对其进行球磨,粒径小于325目。其它试剂:纯碱、NaoH、无水乙醇均为分析纯(天津市富宇精细化工有限公司),盐酸、氨水均为分析纯(天津博迪化工有限公司),正己烷为分析纯(利安隆博华(天津)医药化学有限公司)。

石墨舟 90×60mm(淄博欧正碳素有限公司),电子分析天平T-214(北京赛多利斯仪器系统有限公司),pH计PHS-3C(上海沪粤明科学仪器有限公司),数显式电热恒温水浴锅HH.S11-1S(上海跃进医疗器械厂),电热鼓风干燥箱DGX-9073B-1(上海福玛实验设备有限公司),马弗炉KSYD-18(龙口市电炉制造厂),傅立叶红外光谱仪Nicolet-380(美国Thermo Fetflectron公司),X射线衍射仪X'Pert Powder(荷兰帕纳科公司)。

1.2 方法

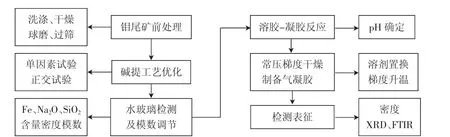

图1是碱提钼尾矿中二氧化硅及制备气凝胶的流程图。将钼尾矿进行水洗、干燥、球磨,过325目筛,平铺于石墨舟底部,置于马弗炉,氮气气氛中煅烧。取出破碎、球磨、过325筛,产物与水按一定比例加入烧瓶,80℃恒温水浴搅拌溶解6 h,抽滤得水玻璃,按GB/T 4209-2008的方法对水玻璃进行性能检测,并将模数调节为1.8。用5%的盐酸调节pH,300 r/min搅拌,进行溶胶-凝胶反应,50℃凝胶化反应6 h,用已制得的水玻璃浸泡,室温老化5 d,得到水凝胶,滤掉水分。然后用无水乙醇浸泡3 h,重复浸泡三次,得到醇凝胶。再用正己烷浸泡5 h,重复浸泡三次,得到烷凝胶。溶剂替换后的凝胶先常温放置橱窗中24 h,然后于烘箱中50℃干燥5 h,再升温至70,100,120℃梯度分别干燥3 h,得二氧化硅气凝胶[2,7-9]。

图1 碱提钼尾矿中二氧化硅及制备气凝胶的流程图

1.3 单因素试验

1.3.1 碱提原料配比

将经过前期处理的钼尾矿粉与无水碳酸钠按照 1.5,1.8,2.1,2.4,2.7,3.0 的质量比(简称为原料比)进行研磨混合,分别平铺于石墨舟底部,然后置于马弗炉中在1000℃的条件下,氮气气氛中煅烧120 min,每个硅碱比做3个平行。待其冷却,分别取出磨细(<325目),产物再与蒸馏水1:5的质量比加入带有冷凝管的烧瓶中,在80℃恒温水浴中搅拌溶解6 h后过滤,滤渣烘干,称其质量。对滤液进行性能检测,具体按照GB/T 4209-2008进行,根据(1)式计算转化率,转化率高者确定为较优原料比。

式(1)中,η为钼尾矿粉中石英的碱提转化率;m0为钼尾矿粉的质量,g;m为溶解后残渣的质量,g。

1.3.2 煅烧温度

将经过前期处理的钼尾矿粉与无水碳酸钠按照1.3.1中确定的原料比研磨混合,平铺于石墨舟底部,然后置于马弗炉中,分别在700,800,900,1000,1100,1200 ℃的温度下,氮气气氛中煅烧120 min,每个煅烧温度下做3个平行试样;待其冷却,取出磨细(<325目),产物再与蒸馏水1:5的质量比加入带有冷凝管的烧瓶中,在80℃恒温水浴中搅拌溶解6 h后过滤,滤渣烘干,称量其质量。根据(1)式计算转化率,转化率高者确定为较优煅烧温度。

1.3.3 煅烧时间

将经过前期处理的钼尾矿粉与无水碳酸钠按照1.3.1中确定的原料比进行研磨混合,分别平铺于石墨舟底部,然后置于马弗炉中,在1.3.2中确定的温度下,氮气气氛中分别煅烧30,60,90,120,150,180 min,每个煅烧时间做3个平行试样,待其冷却,取出研磨,过325目筛,产物再与蒸馏水1:5的质量比加入带有冷凝管的烧瓶中,在80℃恒温水浴中搅拌溶解6 h后过滤,滤渣烘干,称量其质量。根据(1)式计算转化率,转化率高者确定为较优煅烧时间。

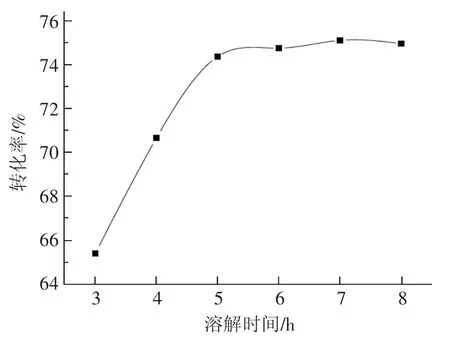

1.3.4 溶解时间

将经过前期处理的钼尾矿粉与无水碳酸钠按照1.3.1中确定的原料比进行研磨混合,分别平铺于石墨舟底部,然后置于马弗炉中,在1.3.2和1.3.3中确定的温度和时间下,氮气气氛中分别煅烧,待其冷却,取出研磨,过325目筛,产物再与蒸馏水1:5的质量比加入带有冷凝管的烧瓶中,在80℃恒温水浴中分别搅拌溶解 3,4,5,6,7,8 h 后过滤,每个煅烧时间做 3 个平行试样,滤渣烘干,称量其质量。根据(1)式计算转化率,转化率高者确定为较优溶解时间。

1.3.5 凝胶反应pH值

将最佳原料比、煅烧温度、煅烧时间及溶解时间下制得硅酸钠溶液,调节至适当浓度。分装于容器内,滴加0.2mol/L盐酸,用pH计检测溶液的pH值,分别调节pH为2.00,3.00,4.00,5.00,6.00,使上下偏差不超过 0.1,静置,观察试验现象和产物形貌,确定凝胶化反应的最佳pH值。

1.4 正交试验

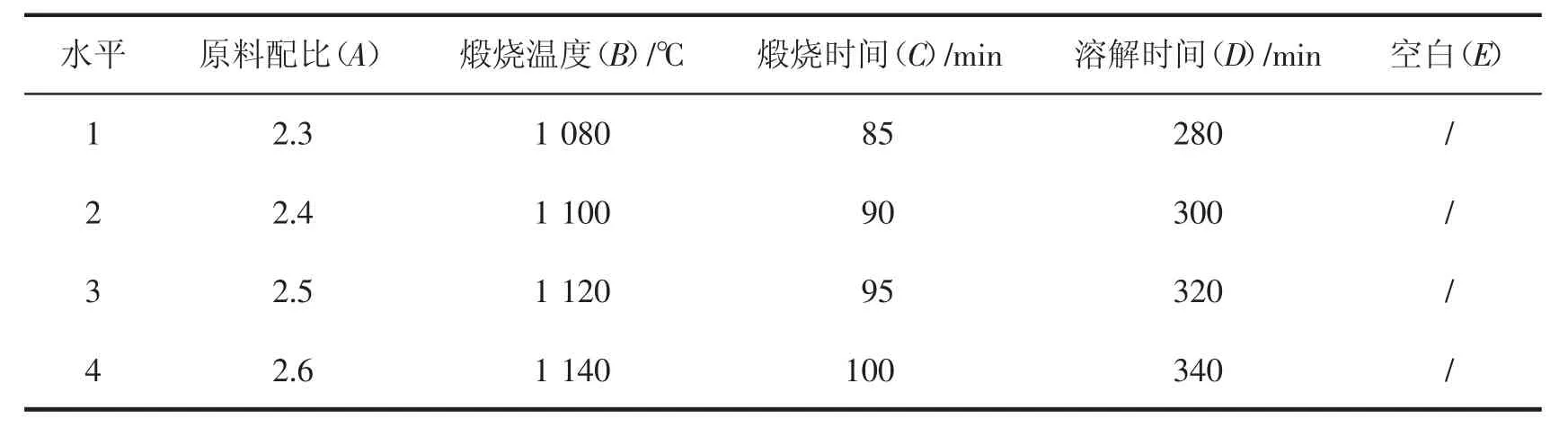

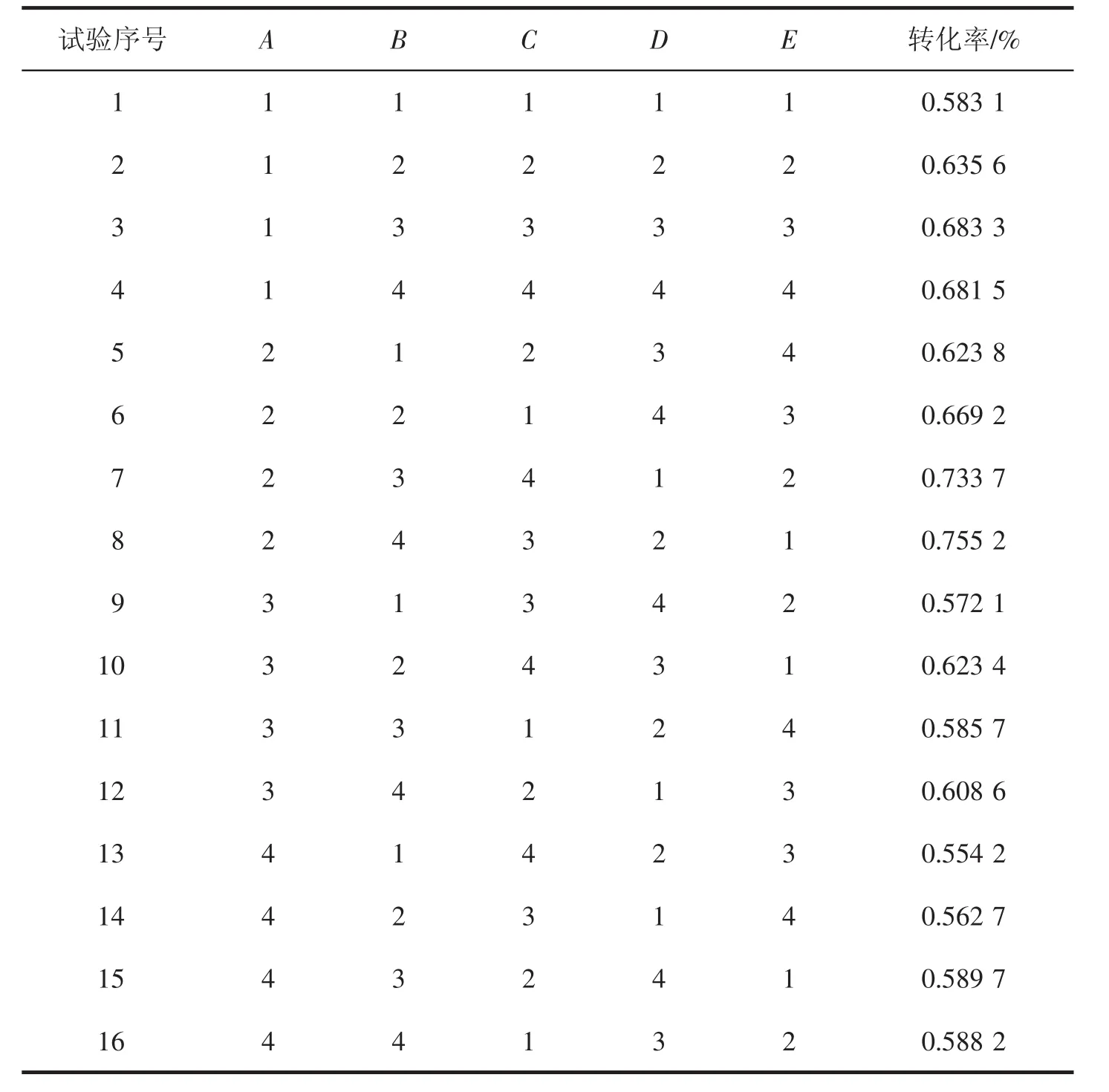

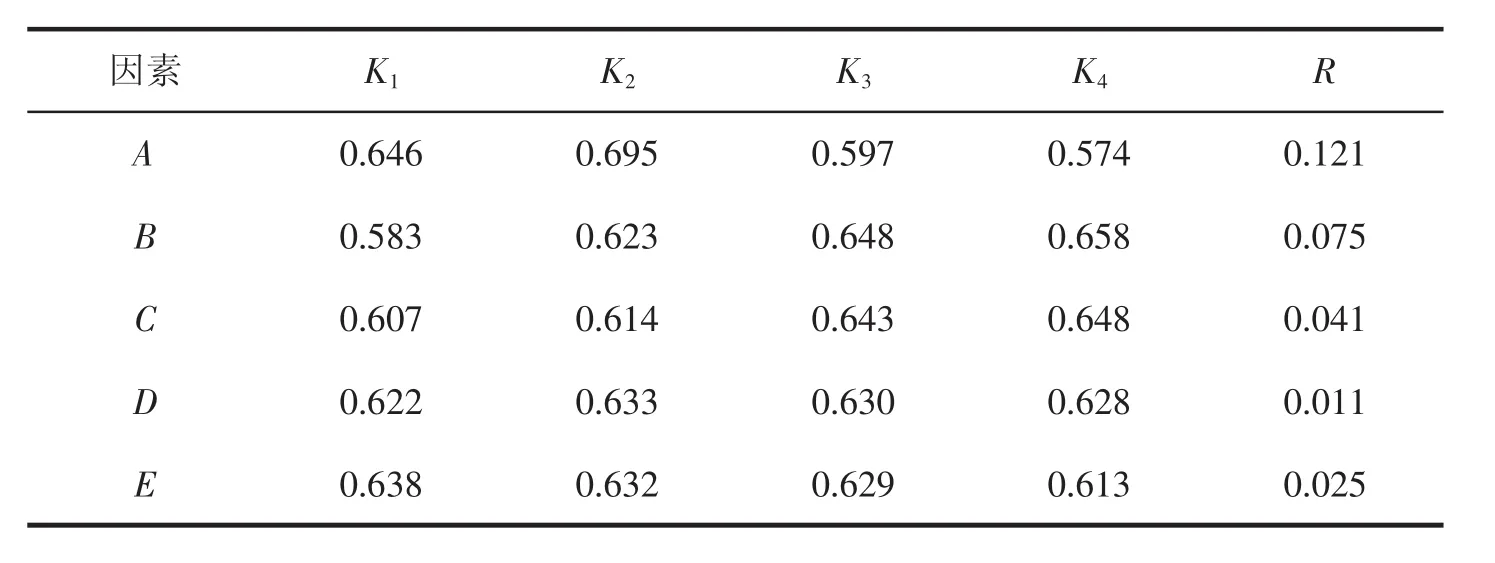

单因素试验确定了碱提工艺较优参数,在此基础上,对原料配比、煅烧温度、煅烧时间和溶解时间这四个影响水玻璃转化率的主要因素进行正交优化。采用L16(45)正交表进行正交试验设计,空白列为随机误差如表1。

表1 碱提工艺的五因素四水平正交设计

1.5 样品测试及表征

所制水玻璃的性能检测:包括铁含量、氧化钠和二氧化硅的百分含量,模数的测定,具体按照GB/T 4209-2008进行。

二氧化硅气凝胶的密度检测:将试验制得的气凝胶,任取一小块,用分析天平称其质量为m0,在量筒中注入蒸馏水,量出体积为V1,再把小块气凝胶用细针按压于水中,即可得出体积为V2,由式(2)计算出密度ρ;再平行测定两个小块气凝胶,计算其密度,取3个结果的平均值得出二氧化硅气凝胶的密度。

FTIR测试:采用Nicolet-380型傅里叶变换红外光谱仪(美国Thermo Fetfcectron公司),KBr压片法测其红外吸收性能,扫描范围400~4000 cm-1。

XRD测试:利用荷兰帕纳科X'pert Powder型X衍射仪对所制得的气凝胶进行X衍射测试。

2 结果与讨论

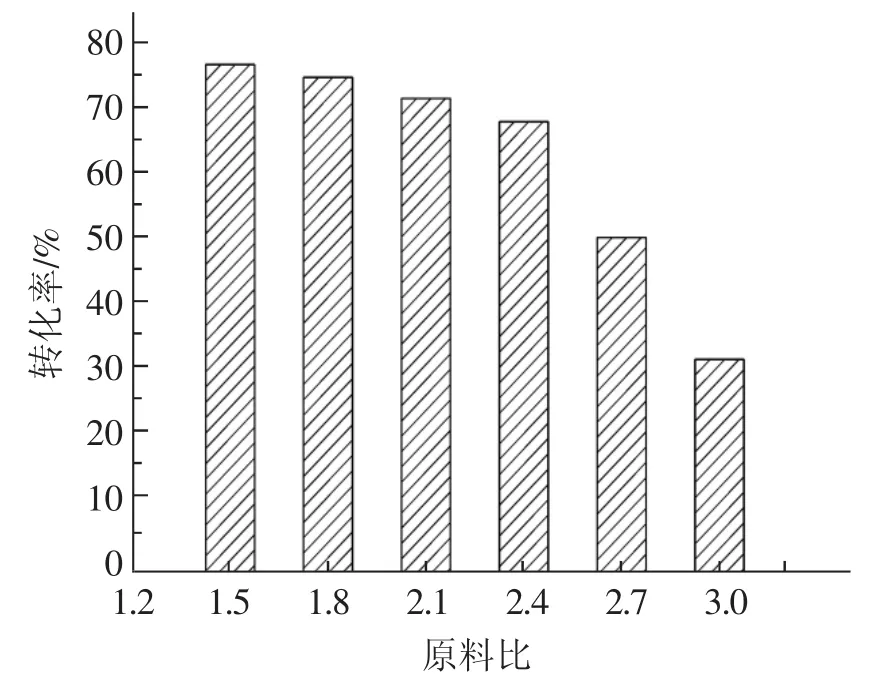

2.1 原料比的确定

图2为原料比对碱提钼尾矿中石英转化率的影响。由图2可知,随着原料比的增大,开始时钼尾矿碱提转换率变化不大,在原料比达到2.4后迅速降低,在硅碱为2.4时,钼尾矿碱提转化率为67.72%。当原料比为2.7时,转化率降至50.38%。当原料比为3.0时,转化率降至32.16%。为了得到较高的转化率,又减少无水碳酸钠的用量,试验确定较优原料比为2.4。

图2 原料比对钼尾矿碱提转化率的影响

2.2 煅烧温度的确定

图3为煅烧温度对钼尾矿碱提转化率的影响。由图3可知,随着煅烧温度升高,钼尾矿的碱提转化率也随之增大。700~1100℃钼尾矿的碱提转化率增长较快,1100~1200℃其转化率增加不大。基于节能的考虑,最终选择1100℃为较优煅烧温度。同时,反应的残渣在循环可行的情况下,可以选择回炉与碱重新熔融,借此来提高钼尾矿的转化率。

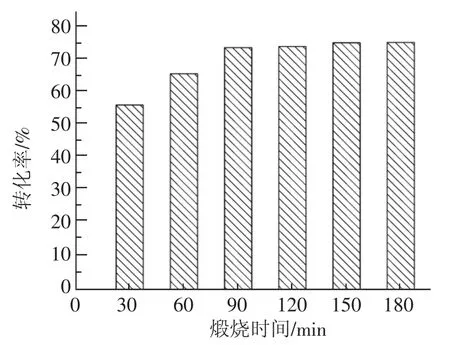

2.3 煅烧时间的确定

图4为煅烧时间对钼尾矿碱提转化率的影响。由图4可知,钼尾矿碱提转化率随着煅烧时间的延长而增大。30~90 min钼尾矿碱提转化率增加较快,90~180 min其转化率增加不大,基于节能与环保的考虑,确定90 min为较优的煅烧时间。

图4 煅烧时间对钼尾矿碱提转化率的影响

2.4 溶解时间的确定

图5是溶解时间对钼尾矿碱提转化率的影响图。

图5 溶解时间对钼尾矿碱提转化率的影响

由图5可知,随着溶解时间的延长,石英尾砂的转化率逐渐增大,当溶解时间为5 h时,其转化率达到74.33%,再延长溶解时间,其转化率变化甚微,为了缩短工艺过程耗时,故确定碱溶解时间为5 h。

2.5 钼尾矿碱提工艺的正交试验优化

表2是钼尾矿碱提工艺的正交试验结果。

表2 钼尾矿碱提工艺的正交试验结果

表3是钼尾矿碱提工艺的正交试验极差分析。由表3可知,各工艺参数的主次顺序为:原料配比(A)>煅烧温度(B)>煅烧时间(C)>随机误差(E)>溶解时间(D),其中溶解时间(D)的极差小于空白列,可见在所选溶解时间水平范围内,其对转化率影响较小。各因素的最佳值分别出现在A2B4C4D2,综合试验结果及考虑能耗问题,采用A2B3C3D2,即各工艺参数分别为:原料配比2.4,煅烧温度1120℃,煅烧时间95 min,溶解时间300 min。按此优化工艺及1.2试验方法进行试验,得到转化率为75.37%,可见此工艺为较优碱提工艺条件。

表3 正交试验极差分析

2.6 凝胶化反应pH值的确定

表4是不同pH值下,凝胶过程的试验现象及所制得气凝胶的宏观形貌。由表4可知,硅酸钠溶液的pH=6~10,气凝胶基本稳定存在,在较强酸性环境和较强碱性环境中气凝胶不能稳定存在,即会发生溶胶-凝胶反应。为了得到结构较完整的块状气凝胶,最终选取pH=4进行溶胶-凝胶反应制备二氧化硅气凝胶。

表4 pH值对凝胶化反应的影响

2.7 FTIR谱图分析

图6为所得二氧化硅气凝胶的红外谱图。由图6可知,在3447 cm-1附近出现-OH伸缩特征峰,在955 cm-1附近出现Si-OH的吸收峰,由此说明所得的二氧化硅气凝胶表面含有-OH。1119 cm-1附近的吸收峰为Si-O-Si反对称伸缩振动,在811 cm-1附近为Si-O-Si对称伸缩振动,在467 cm-1附近为Si-O-Si平面弯曲振动。因此制备的二氧化硅气凝胶是以Si-O-Si为基本骨架的网络结构[10]。

图6 二氧化硅气凝胶红外光谱图

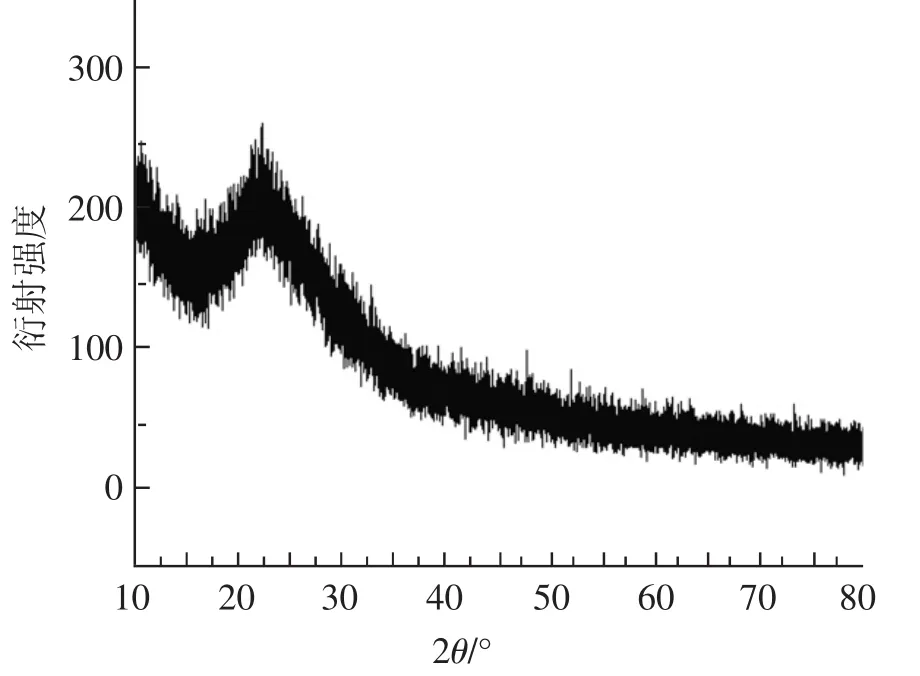

2.8 XRD谱图分析

图7是制备的二氧化硅气凝胶的XRD图谱。由图7可知,仅在22~25℃有一较尖锐的单弥散峰,由此可断定所得的二氧化硅气凝胶为非晶态材料[11]。

图7 二氧化硅气凝胶的X射线衍射图

3 结论

本研究通过单因素试验及正交试验确定了碱提钼尾矿中石英的最佳工艺:原料配比为2.4,煅烧温度为1120℃,煅烧时间为95 min,溶解时间为5 h,在此条件下转化率为75.37%。根据国标对优化工艺下所制水玻璃进行检测,所制水玻璃符合“液-3合格品”的指标要求:密度(20℃)为1.452 g/mL,氧化钠为15.63%,二氧化硅为28.17%,模数为2.82。溶胶-凝胶反应的最佳pH值为4,在此条件下制备得到块状,表面白色细腻的气凝胶。FT-IR谱图、XRD谱图表明所制备的气凝胶产品是以二氧化硅为基本骨架的单组分非晶态的气凝胶材料,密度为0.18 g/cm。