铁尾矿制备莫来石复相陶瓷的工艺研究

2022-01-10代卫丽陈鹏飞朱程程

代卫丽,陈鹏飞,朱程程

(商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

莫来石陶瓷材料由于具有断裂韧性高、耐高温、耐腐蚀、抗热震、介电系数低等优点,被广泛应用于涂层材料、保温隔热材料、分离膜材料等[1-3]。自然界存在的莫来石的量很少,大都是人工合成的。常见的制备方法有湿化学法、电熔法、烧结法。其中烧结法合成的莫来石结晶细小,组织结构均匀,常有较高的气孔率,成为制备莫来石及复相陶瓷的主要方法[4-5]。目前,莫来石及复相陶瓷大都采用纯物质进行制备,烧结温度较高,这无疑增加了材料制备的成本。因此,寻求操作简单、工艺流程短、成本低廉的方法制备莫来石及复相材料成为研究者追求的目标。

我国铁尾矿储量较大,其大量堆积对江河、田地造成严重的危害,提高铁尾矿的综合利用成为改善环境及减少安全事故的主要途径之一。我国在铁尾矿的综合利用方面已经取得了显著的成绩,但总体上利用方向较为单一,利用率约为17%左右,远低于发达国家60%左右[6-7]。制备高附加值新型建筑材料[8]及陶瓷材料是铁尾矿综合利用的一个重要方面[9-12]。李峰等[13]采用钼尾矿通过常压烧结法成功制备了性能优异的莫来石-石英复相陶瓷等。马冬阳等[14]研究了使用铝土矿尾矿制备莫来石基复相耐火材料,实现了铝土矿的高效利用。但利用铁尾矿制备莫来石及其复相陶瓷的研究较少。商洛某铁尾矿中除了SiO2、Al2O3等,还含有MgO、CaO等,这有利于陶瓷的烧结[15-16]。因此,本文尝试采用商洛的铁尾矿为主要原料制备莫来石复相陶瓷,并针对其中铁尾矿的粉末级配及烧结温度工艺参数进行研究。

1 材料与方法

以商洛某铁尾矿和325目的99.9%Al2O3为原料,其中所用铁尾矿的化学组成如表1所示,其主要由石英、方解石、白云石和伊利石等组成(见图 1),900℃时的烧损率为2.148%。对高能球磨后的铁尾矿进行多级筛分,筛选出粒度分别为150目和325目的粉末,随后将这两种粉末按质量比2:1,1:1和1:2分别进行级配(所制备的试样分别记为1#、2#、3#),最后向级配后的粉末中添加质量分数为25%的Al2O3粉末,并在V型混料机上混合 12 h。

表1 铁尾矿的化学组成

图1 铁尾矿的XRD图像

向上述混均的粉末中加入适量的水作为粘结剂,采用φ20mm的模具,在20 MPa的压制压力下将粉末压制成生坯,烘干后,在电阻炉中进行烧结,其中烧结温度为1100~1250℃时,保温时间为2 h。

采用X′Pert Powder PRO型X-射线衍射仪(荷兰帕纳科公司)对样品的物相进行分析,采用Nicolet-380傅里叶变换红外光谱仪对材料成分进行分析,采用阿基米德排水法测量样品的气孔率[13],采用WDW-50型万能试验机测量材料的抗压强度。

2 结果与分析

2.1 莫来石复相陶瓷的物相

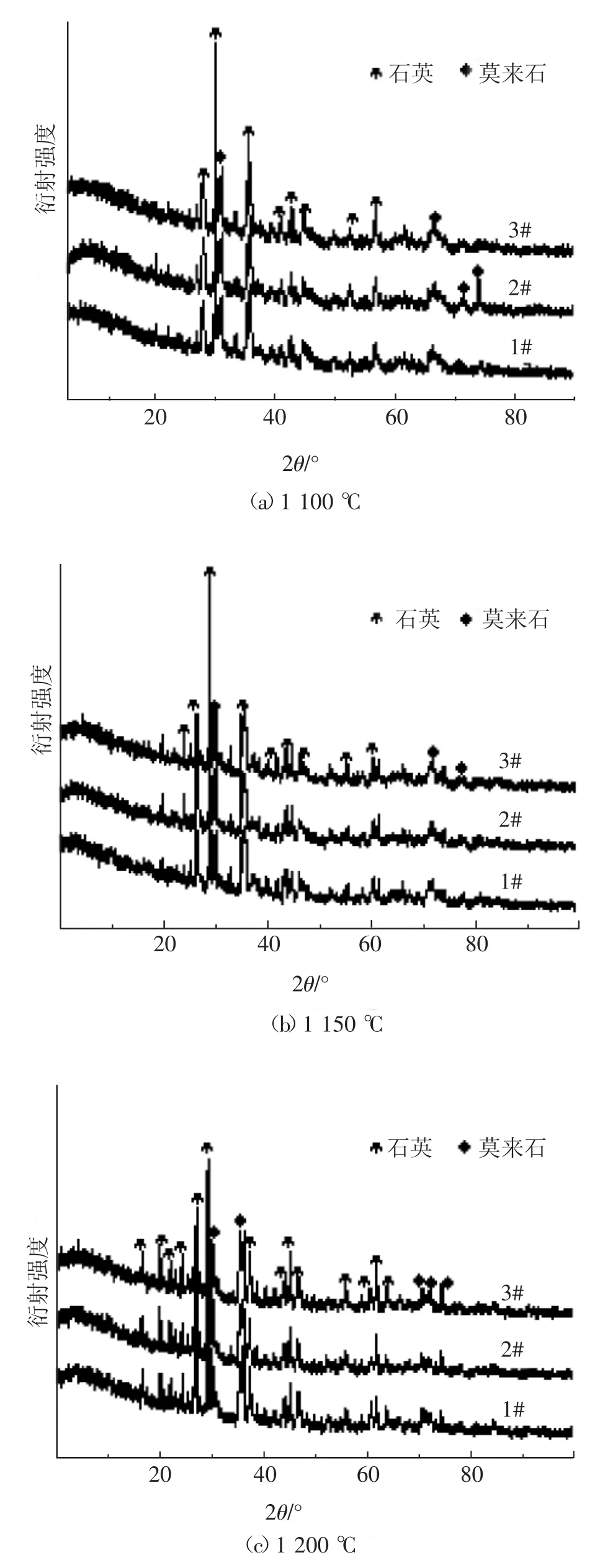

图2是不同条件下所制备的莫来石复相陶瓷的XRD图谱。

图2 不同温度制备的莫来石复相陶瓷的XRD图像

由图2可知,所制备的陶瓷的衍射峰相似,即均由莫来石和石英两相构成,且以石英相为主。这说明石英已经与Al2O3反应生成了莫来石相,且莫来石-石英复相陶瓷也已被成功制备。

同时,从图2还可以看出,与3#试样相比,1#和2#试样中SiO2与莫来石峰强比显著降低,说明此时石英被消耗生成的莫来石含量较多。这是因为3#样品的铁尾矿原料中含有较多的细粉,但由于该粉末是通过高能球磨的方法制得,细粉意味着球磨破碎较为严重,粉末中畸变较大,粉体难以进一步压制,这反而会降低铁尾矿与氧化铝的接触面积,不利于物质的传输,减少了莫来石的生成量。在1100℃时,烧结后的试样中有石英相和莫来石相,其中石英峰强较高。这是由于温度太低,石英与Al2O3反应产生的莫来石较少所致。随着温度逐渐升高,图像中出现强度很高的莫来石相,当温度达到1200℃时,图像中出现数量较多且强度较高的莫来石相。这是因为随着温度升高,系统内Al2O3和SiO2之间的低熔点物质由固相变为液相,使得两者扩散加剧,反应加强,生成较多的莫来石相,尤其是有利于莫来石多种晶面生长[17]。另外,随着温度升高,SiO2的主峰变窄且向左稍有偏移,前者可能是因为随着温度增加,晶粒有所长大。后者是由于生成的莫来石部分固溶至基体SiO2中,引起SiO2晶胞膨胀所致。X-射线衍射仪(荷兰萨纳克公司)对1100~1200℃样品的物相进行分析(由于条件所限,1250℃所制样品无法测量)。为进一步分析样品的化学成分,本试验采用Nicolet-380傅里叶变换红外光谱仪对样品进行检测。

图3为试样的红外测试谱图。图3中3450,1073,1620,460 cm-1附近均为 SiO2的特征谱,分别对应Si-OH的伸缩振动吸收峰、Si-O的非对称伸缩振动吸收峰、Si-O变角振动峰[18],而470,590,920 cm-1附近、1620 cm-1均是莫来石的红外吸收光谱[19],其中,590 cm-1附近是[SiO4]四面体O-Si-O弯曲振动峰和[AlO6]八面体结构中Al-O-Al弯曲振动峰波、1620 cm-1是莫来石基本结构中Al-O-Al伸缩振动峰。由图3可知,所制备的样品均表现有莫来石-石英的特征谱。同时,当烧结温度为1100℃时,除了莫来石和石英,还存在一些少量杂质的特征峰。随着烧结温度升高,莫来石的特征谱表现较为明显,这说明莫来石生成量增多,莫来石的结构更为稳定[20]。而烧结温度为1150~1250℃时,随着细粉含量增加,莫来石的特征谱呈现先增强后又降低的趋势,这说明莫来石生成量先增加后又减少。细粉含量增多可导致粉体表面积增加,反应物接触面积增加,这有利于莫来石的生成,但铁尾矿中细粉过多,较多的细粉填充到原料Al2O3粉体与铁尾矿的粗颗粒之间,进而使得两者隔离开,这反而不利于莫来石的生成。

图3 不同铁尾矿比例下莫来石复相陶瓷的红外检测谱图

2.2 莫来石复相陶瓷的性能

2.2.1 复相陶瓷的气孔率

由表2和表3亦可知,当温度一定时,原料中粉末的尺寸及配比对材料的气孔率及体积密度有影响。当烧结温度为1150~1250℃,随着细粉含量由33.3%增加至66.7%,样品的气孔率先降低后又稍有增加。这是因为当铁尾矿中细粉含量增加时,由于细粉表面积较大,有利于材料烧结,气孔减少。但当细粉含量过多时,会生成较多的液相,在冷却过程中,由于固液收缩的不同步性,液相含量增加反而会留下较多的气孔。

表2 样品的气孔率

表3 样品的体积密度

2.2.2 复相陶瓷的抗压强度

图4和表4分别为试样压缩时的应力-应变曲线和抗压强度。由图4可知,材料表现出典型的脆性断裂的特点。该材料的应力-应变曲线和泡沫陶瓷较为类似,即被分成三个阶段:线弹性段、孔隙压实平台端和致密化段[21]。但由于该材料气孔并非添加发泡剂所致,而是由于粉末烧结及生成物膨胀所致,气孔的形状并不规则,在压缩时易应力集中,气孔尖端容易出现微裂纹[22],因此该材料的弹性变形阶段表现不太明显。随着压缩不断继续,材料出现应变硬化,材料的应力增加,但由于陶瓷材料不易变形,因此材料应变变化较小。当孔穴大部被压实后,应力进行非线性的上升段。应力达到峰值后,材料的结构损坏,丧失承载能力而得到破坏[23]。此外,在应力—应变曲线上有一平台,这是典型的含有开口气孔材料的特征[24-25]。

此外,由图4亦可知,随着材料烧结温度升高,达到峰值应力的压缩位移量减小,由1100℃的3.0%降低至1250℃的1.4%。烧结温度升高,也导致应力增速较快,应力-应变曲线上的平台缩短。引起上述现象的原因是由于温度升高气孔率降低,粉末的移动距离较小所致[24]。图4中,在烧结温度一定时,随着铁尾矿中细粉含量增加,达到峰值应力的压缩位移量均先降低后增加,这和气孔率变化趋势相同。

图4 样品的压缩应力—应变

由表4亦可知,当烧结温度为1250℃时,材料的抗压强度最高,高达83.02 MPa,而烧结温度为1200℃时,抗压强度最低,为47.92 MPa。烧结温度为1100℃时,材料的抗压强度较高,这和材料的气孔率变化并不一致。这是因为影响抗压强度的因素较多,如气孔率、晶粒尺寸、硬质相等。硬质相增加、气孔率和晶粒尺寸减小均会提高材料的抗压强度。烧结温度为1200℃时,温度较高,会引起晶粒长大而降低了抗压强度。虽然烧结温度为1250℃时,晶粒也会长大,但此时气孔率显著降低,几种因素相互作用的结果降低了抗压强度。此外,随着铁尾矿中细粉含量的增加,抗压强度先减小后增加。这是因为细粉的加入量较少时,不能完全填充大颗粒堆积产生的空隙,使样品在受力时支撑作用减弱,导致抗压强度降低。细粉添加量增加使得粗颗粒形成的骨架间隙逐渐被填充,样品的致密度增加,对外力的承受能力增加。继续增加细粉料的含量,细粉使大颗粒的间距增加,降低了分散受力作用。

表4 样品的抗压强度

3 结论

本文采用固相烧结法制备莫来石复相陶瓷材料,分别研究了铁尾矿级配(150目与325目的质量比分别为 2:1,1:1 和 1:2)、烧结温度(1100,1150,1200,1250 ℃)对陶瓷材料气孔率、抗压强度等性能的影响。本研究发现,所制备的主要是以石英为主相以及抗压强度较高的莫来石两相混合的复合陶瓷材料。随着铁尾矿中细粉含量增加,莫来石复相陶瓷材料的气孔率和抗压强度均先减小后增加,材料的体积密度呈相反的变化趋势。随着烧结温度升高,莫来石复相陶瓷材料的气孔率逐渐减小,最低为6.6%,而抗压强度在低温时受气孔率的影响较大,在高温时受晶粒尺寸的影响较大,其数值最高可达83.02 MPa。材料的应力—应变曲线出现应力平台。莫来石复相陶瓷材料的最佳工艺为:铁尾矿中150目与325目粉末的质量比值为1:1,烧结温度为1250℃。