分区分时放空方案在压气站的应用

2022-01-10杨旭光胡梅花段秋生熊建森

杨旭光,胡梅花,段秋生,熊建森,邢 通

中油国际管道有限公司,北京 100029

放空系统是保障天然气压缩机组设备安全的最后一道保护设施,也是压缩机组的重要系统之一[1]。压气站放空主要包括两种类型:其一,操作人员根据运行需要,在压缩机组正常停机后,对单体或压气站进行放空泄压;其二,压气站场在紧急情况下,需要尽快泄放高压天然气时的事故放空。事故放空通常指当发生地震、火灾等严重危及到管道运行安全的意外事故,以及管道出现较大泄漏甚至破裂,或者站内发生可燃气体泄漏或其他事故触发ESD系统等情况时,需要快速泄放管道内气体,其特点是发生频率较低,放空持续时间一般较短,且为不可控放空,瞬时放空流量较大。根据实际工程经验及国际工程惯例,在站场放空系统工况计算时,一般仅考虑紧急放空工况[2]。天然气站场放空系统设计主要包括放空管模型的构建、放空时间的确定以及在一定放空量下放空设施的选择等。

1 压气站基本情况

哈萨克斯坦某天然气管道干线总长1 477 km,管径1 067 mm,最大年输气能力150×108m3。若年输气量大于29×108m3时,需要启动压气站。压气站配备有5台15 MW的压缩机,单台输送天然气能力20×108m3/a,天然气经过压缩后,出站压力可达9.8 MPa。压气站运行分成两个阶段:第一阶段,压缩机气源来自气源A,气体压力较低,到压缩机入口压力基本稳定在3.3 MPa左右,输量为60×108m3/a;第二阶段,气源A方向来气不断减少,气源B最初按照40×108m3/a输气量进入压气站,压缩机入口压力高达6.8 MPa。随着压气站上游天然气配气量的调整,气源A来气量逐步降低,气源压力基本稳定不变;气源B来气量阶梯性增加到90×108m3/a左右,进气压力也相应由6.8 MPa降低到5.3 MPa。

2 紧急放空工况的技术要求

该管道压气站进、出站压缩机的进、出口均设有ESD阀(Emergency Shutdown Valve)。当发生事故时,系统会自动切断事故区域两端ESD阀,打开BDV(BlowDown Valve) 阀放空,压气站放空系统组成如图1所示。

图1 压气站放空系统组成

长输天然气管道压气站场具有高压力、大口径等特点,放空管路内的介质流动属于非稳定流动,放空管路短,介质流速高,高速气流的雷诺数大,放空气体流动参数如压力、密度、温度等均随时间变化。放空系统的放空量要根据放空压力、放空时间、放空速度等来确定[3]。在事故放空场景下,进出站管道放空BDV阀的选择,放空管道、放空立管的尺寸及与站场的安全间距,均需要满足站场最大放空量的要求,因此最大放空量的确定显得尤为重要。

放空系统的常用规范有API STD 521“Pressure-relieving and Depressuring Systems”[4]、API STD520“Sizing,Selection,and Installation ofPressure Relieving Devices in Refineries”[5]、GB 50183—2004《石油天然气工程设计防火规范》[6]以及具体项目的规范要求。根据API STD 521第4.6.6条要求,在火灾情况下,通常需要在15 min以内将设备内部压力降低到设备设计压力的50%或690 kPa(G)(取其中较低的压力)。

3 分区分时放空方案和计算

按照最苛刻情况(整个站场面临紧急情况)计算,应同时对站内所有生产设施进行放空减压,以便尽快降低安全风险,保护主要生产设施。然而,对于放空系统设计来说,面临着全站放空量太大,造成放空系统设备及放空管超大等问题。

为减少不必要天然气浪费,降低放空初期巨大的峰值放空量,站场设置了4个独立的隔离放空区域,区域1(气源A方向进气区,压力3.5 MPa)、区域2(气源B方向进气区,压力6.9 MPa)为低压区域,区域3(气体压缩机区,压力9.5MPa)、区域4(出站汇管区,压力9.81MPa) 为高压区域。在满足安全要求的情况下,通过关闭区域进、出口的紧急切断阀(ESD阀),采取各个区域分时放空,尽量不泄放站内未受灾区域的天然气。

放空系统设置了高压和低压放空管,从气源进站至压缩机上游工艺设备以及燃料气系统排放的天然气,接入低压放空管(对应区域1、区域2);经过压缩机增压,气体压力较高,从压缩机下游工艺设备至出站紧急切断阀排放的天然气,接入高压放空管(对应区域3、区域4)。压气站系统及区域划分如图2所示。

图2 压气站系统及区域划分

对于放空计算,假定系统内部不存在液体,放空计算基于绝热工况,采用等熵效率93%计算,以确定瞬时最大泄放量和出现的最低温度。放空系统容积采用系统内容器体积加上管道容积计算,管道容积采用PDMS模型预估管道长度确定。通过Aspen HYSYS软件计算单个区域的瞬时放空量,由于瞬时放空量较大,可考虑设置区域内各个BDV阀开启顺序,采用延迟打开的方式避免出现瞬时泄放量的叠加。

放空管的放空量确定后,在设定合理的压降和背压等条件下,借助FlareNet软件确定了放空系统管径。最后,在满足热辐射值的要求下,按照API STD 521规范确定了放空管尺寸以及距离压气站的合理位置。

4 分时放空方案在压气站的应用

对于站内低压放空系统来说,由于区域2的最高操作压力和泄放容积均高于区域1的最高操作压力和容积,因此区域2首先泄压,延迟4 min后压力与区域1相当,区域1开始泄压。

按照API STD 521放空规范要求,对于放空区域2,考虑15 min内将该区域压力从6.9 MPa降至0.69 MPa;对于放空区域1,考虑11 min内将该区域压力从3.5 MPa降至0.69 MPa。低压放空系统经过分区延时放空,可以很好地规避2个区域同时放空产生的最大泄放量叠加问题。

对于站内高压放空系统来说,首先考虑放空区域3的泄放,以保护压缩机装置为首要任务,再考虑放空区域4的泄放。

根据GTCU供应商的要求,压缩机泄压需要保证以不超过2 MPa/min的速度泄压,压缩机区域考虑15 min内,压力由9.5 MPa降至0.69 MPa。放空区域4考虑延迟5 min泄压,即10 min内将放空区域4的天然气降压至0.69 MPa。

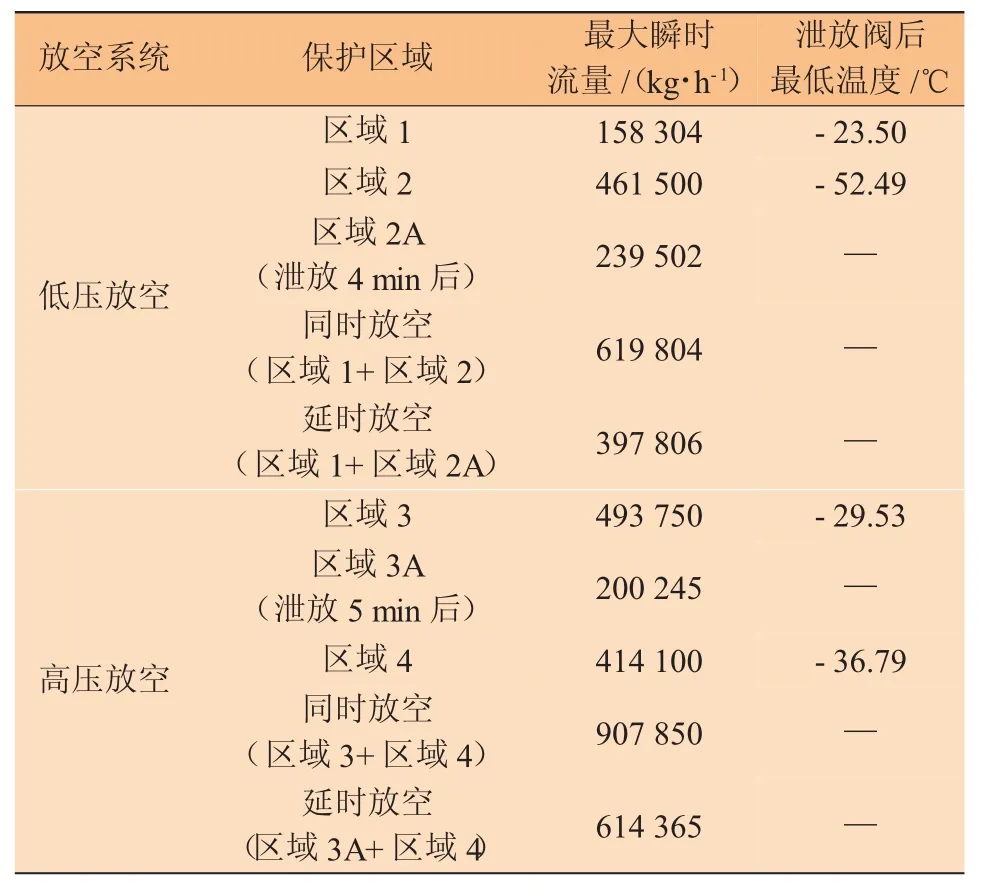

不同放空区域储气容积及初始泄放条件如表1所示。

表1 放空区域储气容积及初始泄放条件

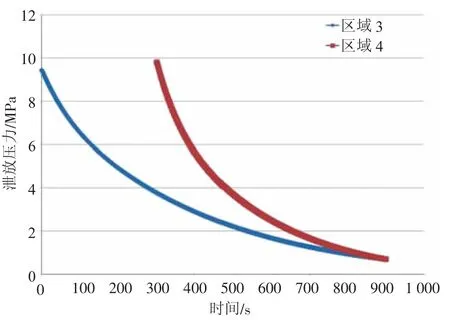

通过Aspen HYSYS软件计算放空区域的瞬时放空量,延迟放空低压放空系统泄放量、泄放压力随时间变化如图3、图4所示,延迟放空高压放空系统泄放量、泄放压力随时间变化如图5、图6所示,即时放空及延迟放空下的最大放空量数据如表2所示。

图3 低压放空系统泄放量随时间变化曲线

图4 低压放空系统泄放压力随时间变化曲线

图5 高压放空系统泄放量随时间变化曲线

图6 高压放空系统泄放压力随时间变化曲线

表2 放空区域最大瞬时放空量

由表2可知,采用延迟放空方案,低压放空系统峰值放空量由619 804 kg/h降至397 806 kg/h,放空量降低了35.8%;高压放空系统峰值放空量由原来的907 850 kg/h降低至614 365 kg/h,放空量降低了32.3%。利用FlareNet模型,核算放空管道整个管网的流速和压力分布,而由于放空量的降低,低压放空立管的尺寸可由22 in(1in=25.4 mm)降至16 in,高压放空立管的尺寸由32 in降至20 in。

5 结束语

在放空量计算中,当站场总存气量确定时,通过划分放空区域,并在确定了每个区域最大时间的基础上,采用错峰分时放空的设计,有效减少了每个放空管的放空量及放空系统的尺寸。由于天然气放空量的降低,放空气体对放空立管周围的影响也得到有效控制,放空设施占地面积也较传统方案有所节省。由此可得出以下结论:分时放空方案在压气站的应用,在满足放空时间要求的前提下,在降低放空量、减少设备、节约用地方面是有效可行的。