小型立体智能脱水装置在长庆油田的应用

2022-01-10庞永莉张俊尧王昌尧

庞永莉,张俊尧,肖 雪,王昌尧

长庆工程设计有限责任公司,陕西西安 710018

长庆油田建设用地劣质化的形势日益严峻,征地难、地形差等问题严重制约了油田地面工程建设的发展。脱水站占地面积大、功能复杂的特点决定了站场的设计难度极大。在这种形势下,提出“小型化、立体化、集约化、智能化”的设计思路,研发出一种小型立体智能脱水装置,替代常规平面布置方式,能有效缩减用地,逐渐得到油田地面设计和建设人员的青睐[1]。

立体化布站打破了传统平面铺展的习惯做法,是一种采用向空间延伸创新模式下的布局紧凑、空间利用率高的站场设计方法[2]。通过技术攻关与装置研发,采用立体化布站方法研发出了处理规模为120 m3/d的小型立体化脱水站。本文以此为例,旨在对小型立体化脱水站设计进行详细阐述和分析。

1 设计原则和思路

1.1 立体化布站设计原则[3]

1.1.1 安全性

在满足工艺要求的前提下,确保系统安全、平稳运行。

1.1.2 适用性

可以适应现场生产需求,方便建设、安装、检修和维护。

1.1.3 经济性

能够降低成本,包括建设成本以及运行和维护成本。

1.1.4 高效性

在满足站场功能的前提下,流程更加优化,运行效率更高。

1.2 智能化设计原则

(1)正常流程无人操作、远程监控:对容器类设备进行液位监测、远传;检测动设备的运行状态,并进行变频控制。

(2)事故流程应急切换、远程关断:输油泵远程启、停,出口增加电动阀;三相分离器出口增加电动三通阀,紧急情况下可以切换进罐。

(3)关键环节智能分析、智能控制:三相分离器出口设置含水分析仪表,将脱水不合格油切换进罐,经输油泵增压进入加热炉加热后再次进入三相分离器进行二次分离。

(4)风险作业自动运行:伴生气分液器、空冷器设置疏水阀,实现自动排液、无人操作。

通过改进工艺流程、增加智能控制环节,实现工艺过程的少人操作、智能运行,按照“工艺优化功能单元整合,设备集成橇装”的原则,开展了装置关键设备选型、总体布局、装置配管、橇座设计、防腐保温、地基处理、智能控制、安全防护等研究工作,实现了橇装化脱水站整体技术特性的全面提升。

2 小型立体智能脱水装置研发

小型立体智能脱水装置的主要功能有:原油升温、原油缓冲、油气分离、原油脱水、净化油外输、采出水处理及回注等,同时具有站内循环、吹扫以及站外吹扫等功能。其可划分为:油气水处理装置模块、配电模块、污油污泥模块、加热模块、油气集输模块等五大功能模块。

2.1 油气处理装置区

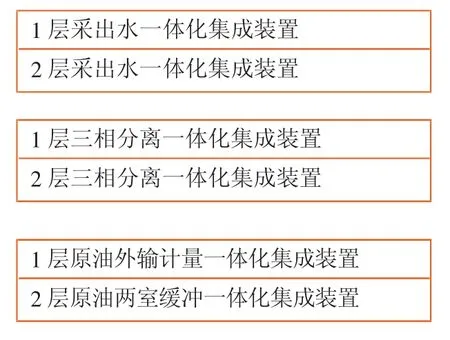

油气处理装置区即油气处理一体化集成装置所在的区域,也是小型立体智能脱水装置的核心区域。油气处理一体化集成装置借助2座双层钢结构平台(见图1)将原油缓冲一体化集成装置、三相分离一体化集成装置、原油外输计量一体化集成装置等分层布置,从而实现原油缓冲、油气分离、原油脱水和净化油外输等重要功能。

图1 双层钢结构平台效果

2.1.1 钢结构平台设计

为了实现装置分层布置的立体化布站思路[4-5],以工字钢为主要材料设计出了双层钢结构平台。其结构稳定、结实耐用且成本较低。钢结构(见图1)中间设置1 m宽的检修通道,用于连接两座钢平台,增强稳固性,同时也方便操作人员通过。

2.1.2 装置组成及布置

根据《油田油气集输设计规范》相关规定[6],结合脱水站设计规模和原油物性参数,该装置选用的主要设备有:处理规模为100 m3/d的三相分离器2台、8 m3两室分离缓冲罐1具、200 m3/h空冷器1具、φ400 mm伴生气分液器1具和4 m3/h、压力4.0 MPa的往复式输油泵2台等。

2台三相分离器结构相同且同属于三相分离一体化集成装置,应尽可能使其成为一个整体,布置在同一座钢平台的上下层。考虑到2台输油泵运行时产生的振动较大,故应将其布置在另一座双层钢结构平台的下层。将两室分离缓冲罐和空冷器布置在双层钢结构平台的上层,而把伴生气分液器与输油泵同层布置。为确保2台上下层布置的三相分离器进液平稳,在进口分别安装流量计和电动调节阀,通过流量计控制电动调节阀开度,确保每台三相分离器进液基本平稳。油气处理一体化集成装置布置效果如图2所示。

2.1.3 装置工艺流程和功能

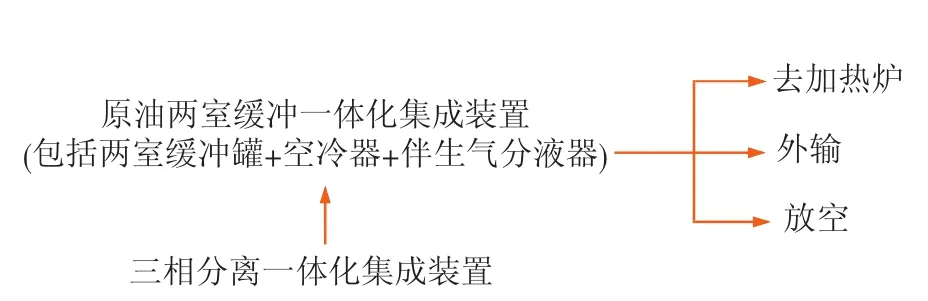

油气处理一体化集成装置的正常工作流程如图3、图4所示。上游来液经缓冲罐一室缓冲后在三相分离器中实现油、气、水三相分离。分离出的净化油进入缓冲罐二室再次缓冲,并通过输油泵增压和流量计计量后,最终外输;三相分离器和两室缓冲罐内分离出的伴生气经空冷器降温,进入伴生气分液器,并在分离出凝液后输出。通过远程或就地控制油气处理一体化集成装置相应阀门,还可以切换净化油进事故油箱。

图3 油气处理一体化集成装置正常工作流程示意 (油)

图4 油气处理一体化集成装置正常工作流程示意(气)

该套装置采用了智能化、无人值守设计理念。输油泵前、后进行压力检测,高低压报警可实现联锁停泵;缓冲罐二室液位与输油泵连锁可实现输油泵变频控制;泵前过滤器差压报警,泵后电动球阀可实现远程截断控制。同时还设置了空冷器前后压力、温度远传显示,缓冲罐高低液位检测报警与流量数据远传显示,三相分离器液位远传和压力检测报警等。这些设计不仅可以提高装置的智能化水平,还可以有效减少人工成本,对脱水站的实际运行意义重大。

2.2 采出水处理与回注装置区

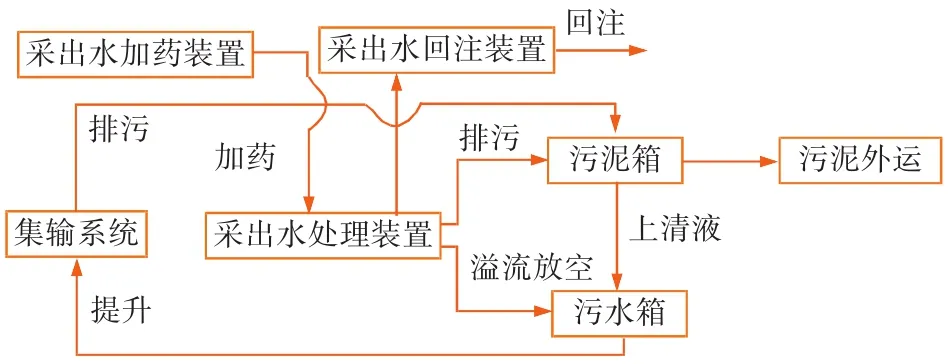

采出水处理与回注装置区由采出水处理一体化集成装置、采出水加药一体化集成装置、采出水回注一体化集成装置和污泥污水箱组成。

采出水处理一体化集成装置采用了“两级气浮+两级过滤”处理工艺,通过1座双层钢结构平台实现上下层布置,主要由2具6.5 m3缓冲水箱、1具6.5 m3反洗水箱、1具6.5 m3净化水箱、1套100 m3/d过滤单元和1套100 m3/d气浮单元等组成。气浮单元和过滤单元电控柜为防爆型,均位于装置内部。橇装化采出水加药装置布置在装置外部,实现自动加药功能。其中采出水处理一体化集成装置与油气处理一体化集成装置并排布置组成油、气、水处理一体化集成装置,如图5所示。

图5 油、气、水处理一体化集成装置布置形式

采出水回注一体化集成装置由2套装置组成,一用一备。该装置集来水过滤、升压、回流、计量于一体,将喂水泵、注水泵、过滤器、阀门、管道及流量计集成在一个橇座上,便于整体搬迁。采用泵头回流技术,满足了长庆油田单井配注量小的要求,便于调节注水泵排量。注水泵进口、出口采用减振软管,在装置配管上设置固定支架,配套减振胶垫等措施,降低注水泵振动[3]。

采出水处理与回注装置的整体工艺流程如图6所示。

图6 采出水处理与回注装置工艺流程

3 站场布局及实施效果

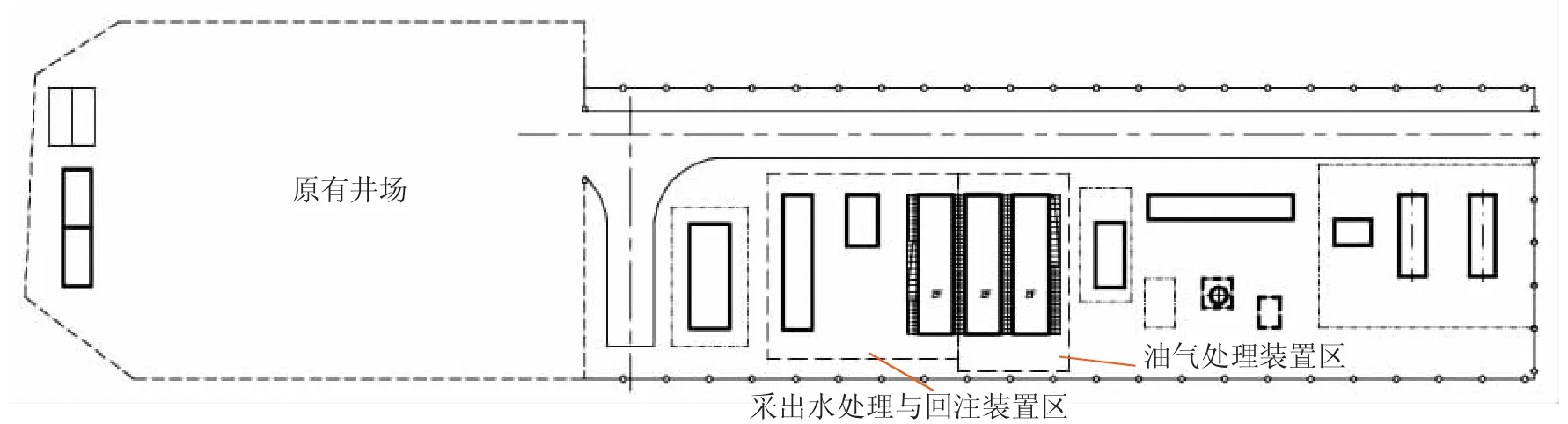

根据《石油天然气工程设计防火规范》[7]《石油天然气工程总图设计规范》[8]的要求和现场实际情况,依托原有井场,采用小型立体智能脱水装置设计脱水站,平面布置如图7所示。

图7 小型立体化脱水站平面布置示意

与常规脱水站相比具有以下优点。

(1)总体布局紧凑,小型立体化脱水站占地面积小,能够实现依托井场建设,减少占地面积。

(2)全部装置橇装化、模块化,采用工厂预制,现场组装,大大缩短脱水站设计和建设周期。

(3)功能齐全,注入水质和脱水效果达标。

(4)采用智能化设计,提高脱水站自动化程度,降低人工成本。

(5)“窄长条”的平面布置方式,更加适应黄土高原“塬、墚、茆”的地形特点。

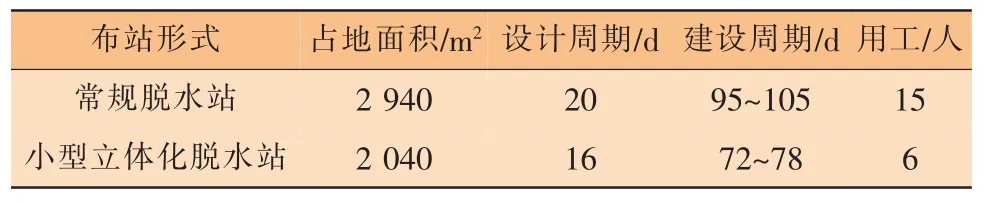

常规脱水站布站与小型立体化脱水站布站对比结果如表1所示。

表1 常规布站与立体化布站对比

由表1可知:与常规脱水站相比,小型立体化脱水站可以节约占地面积30%左右,缩短建设周期20%~30%,降低建设投资10%以上,减少生产用工50%以上。采用小型立体智能脱水装置有效缩减了建设用地,利用已有场地避免了重新征地,较好地解决了征地难的问题。

4 结束语

小型立体智能脱水装置在长庆油田脱水站的应用,实现了脱水站场的小型化、橇装化,不仅减少了站场的占地面积,还可以提高建设速度、降低建设投资,可以充分利用已有场地灵活布局,特别适应当前黄土高原征地难、地形差的现实情况。本文的设计实践和探索,为智能化、立体化布站模式积累了设计经验和现场应用经验,对后续脱水站的优化和其他类型站场的改进研究具有参考意义。可以预料未来立体化布站模式必将更好地应用于油田地面工程建设,成为长庆油田“提质增效”的重要技术支撑,也将有助于进一步提高油田应对低油价风险的能力。