工业废液吸收低浓度CO2:可行性及应用

2022-01-10许文娇成怀刚程芳琴

许文娇,成怀刚,程芳琴

(山西大学资源与环境工程研究所,CO2减排与资源化利用教育部工程研究中心,山西 太原 030006)

引 言

煤炭、石油和天然气等化石能源是全球的主要能源,化石燃料燃烧过程产生的CO2废气是造成温室效应的主要原因[1-2]。1800年,大气中CO2的浓度接近于0.02 8%,直至2018年CO2的浓度已经超过0.0 4%,联合国政府间气候变化专门委员会(IPCC)预测,到2100年大气中CO2浓度将达到0.09 5%[3]。从碳排放总量上看,浓度小于20%的CO2是工业废气碳排放的主体,总量巨大。面对如此严峻的形势,碳捕获、利用与封存(CCUS)技术逐渐引起业内关注,各类CO2吸收剂也被广泛报道。例如,醇胺吸收剂[4]、无机碱吸收剂[5]、氨基酸盐吸收剂[6]、离子液体吸收剂[7-8]、相变吸收剂、MOF(金属有机框架结构)吸收剂[9-10]、钙基吸收剂等[11]化学吸收剂已经引起了广泛关注。在废气的处理中,一般要经过捕集和富集后再利用其中增浓的CO2制备各种化学品。然而,在实际生产中由于运行成本较高,各类合成的吸收剂用于捕获低浓度CO2时普遍受到了一定限制,或者面临着物料与能量消耗较大的挑战。因此,开发廉价易得的低浓度CO2吸收方法,有助于缓解低浓度CO2的排放问题,减少大体量的CO2给环境造成的压力,具有潜在的环境和经济效益。

另外,工业废液如不加以控制,有害化学物质一旦泄漏到河流、溪流、湖泊、含水层、海洋或其他水体,就会降低水质,造成严重的水体污染,危及人类的健康。但是,大体量工业废液的处理会消耗大量的人力和财力。2018—2020年,全球工业废液处理行业的市场规模已达2000亿美元。然而,传统的污水处理技术仍面临着能耗高、资源浪费大、工艺复杂、运行成本高的技术经济挑战。与此同时,已经有研究证实了一些工业废液可以用于捕获废气中的低浓度CO2,这意味着废液处理废气的思路可能会发展成为一种经济可行的资源化利用新技术,从而给低碳减排提供一条新的途径。

低浓度CO2虽然浓度低,但是总量巨大,如果能够采用工业废液吸收低浓度CO2,天然地具备两种废弃物协同处理的可能性,在技术经济性方面值得进一步探讨。本文据此展开相应的讨论,利用大体量的工业废液吸收同样大体量的低浓度CO2。该思路在可能实现低浓度CO2大规模吸收的同时,有望使大范围的工业废液得到一定程度地治理,并且从中提取出有附加值的含碳产品。

1 工业废液吸收低浓度CO2的可行性

可以被工业废液吸收的低浓度CO2废气来源广泛,主要来源于化石燃料,包括煤炭燃烧烟道气[12]、沼气燃烧废气[13]。除此之外,Gaur等[14]用碱性工业废液捕获垃圾填埋场废气中的CO2,同时得到纯净的甲烷气体。Bove等[15]在化粪池污水中利用生物转化产生的浓缩CO2,中和钢渣过滤出的碱性工业废液。生产啤酒产生的二氧化碳废气也可以被啤酒厂废水吸收[16]。一些工业废水可以直接吸收空气中的二氧化碳[17],有的则需要在微生物的辅助下吸收空气二氧化碳[16]。Yang等[18]提出了利用工业废液吸收地下气化煤气中25%左右的不可燃的酸性气体(CO2与H2S)的方案,建立了CO2-H2S-NaOH体系,研究了混合气中H2S浓度对碱液吸收低浓度CO2的影响。

可以吸收CO2的工业废液来源广泛,例如海水工业废水[19-21]、废卤水[22]、棕榈油厂废液[23]、纯碱厂蒸馏废液[24]等。通过总结发现,用以吸收CO2的工业废液至少具备以下三个特点之一:碱性的,含Ca2+的或可以被微生物转化的。部分用以吸收CO2的工业废液兼具其中两个特点,例如碱性且含钙的,或含钙且微生物可转化的。但值得注意的是,微生物可转化的工业废液必须适宜微生物生存,因此微生物可转化的工业废液一般不是强碱性的(微生物燃料电池除外)。

碱性工业废液可以吸收CO2,例如纺织工业的碱性废液[25]、钢渣堆固废沥滤处理产生的大量碱性废液等[15,17]。Pérez-López等[26]利用碱性造纸厂废料来捕获CO2:工业生产牛皮纸浆产生的含钙污水泥浆,与低浓度CO2发生碳酸化作用可以分离CO2。1,4-丁二醇生产工艺中需要加入烧碱对产物进行脱离子,因此产生的大量含有烧碱的废液也可用来吸收CO2[27]。这是由于碱性废液容易与酸性气体二氧化碳发生反应,因此,即使有的工业废液非碱性,也要在废液中加入碱性物质(二氧化碳吸收剂)达到吸收二氧化碳的目的[19-21,28]。由此可见,碱性工业废液可以吸收低浓度二氧化碳。

部分工业废液中含有Ca2+,吸收CO2可以产生CaCO3沉淀,例如海水工业废液利用吸收CO2提取Ca2+[21]。Kang等[29]在环境条件下,利用韩国蔚山Hanju盐业公司生产的工业废液来实现体积分数为15%CO2的捕集利用,该工厂工业废液中Ca2+含量可达2.1 3%。很多工业固废在后期处理过程中要经历加水沥滤的步骤,产生的碱性含钙废液可以吸收CO2。沥滤过程为实现Ca等金属元素的溶出,往往需要添加一些溶出液[30]。例如,可循环利用的NH4HSO4溶液可以用来溶出电厂粉煤灰中的钙元素,再用过滤后的废液来矿化固定CO2[31]。同样地,NH4Cl溶液也可作为钢渣的溶出液吸收CO2[32]。Cárdenas-Escudero等[28,33]将工业固废磷石膏浸泡在碱性苏打溶液中分解为氢氧化钙石,废液进一步与CO2反应形成方解石沉淀。在废弃混凝土回收过程中,Yoo等[34]用混凝土产生的含Ca2+的碱性废液来吸收CO2,并得到了矿化产物微米级碳酸钙。帅欢等[35]用电石渣废液的强碱性上清液吸收低浓度CO2,制备纳米级超细碳酸钙。有研究[36]报道了在工业处理堆积成山的城市生活垃圾时,常常会用到焚烧处理,垃圾的燃烧会产生大量含重金属和有机物的飞灰污染物,通常这些灰分都可以在有水的参与下,形成浆液来捕集CO2,降低了垃圾焚烧过程中的空气污染。皮革在生产过程中要浸泡石灰水乳液来优化皮革质感,Venkatakrishnan等[37]研究了用皮革厂产生的浸灰泥浆废水来固定CO2。水泥窑粉尘中含有比例较高的CaO、K2O等活性氧化物成分,Huntzinger等[38]提出了利用不同浓度的水泥窑粉尘悬浊废液来封存10%的CO2。类似地,通过水处理形成工业废液来吸收CO2的工业固废还有城市垃圾焚烧底灰等燃烧废弃物[39]、电厂油页岩灰等工业灰渣等。Uibu等[40]利用爱沙尼亚电厂油页岩灰水溶形成的工业废液来封存体积分数为10%的CO2,油页岩灰可产生飞灰和循环流化床燃烧灰,二者都可以作为吸收剂。Noack等[41]考察了31种工业固废及其沥滤液的固碳能力,结果发现活性钙含量高且碱性强的固废和废液固碳能力强。因此,含钙工业废液可以有效吸收低浓度CO2。

部分工业废液可以通过微藻固定CO2,CO2可以作为微藻生长所需的碳源,并转化为生物质。微藻对环境的要求较低,在有污染的工业废液中也可以利用其营养物质生存繁殖。微藻通过光合作用固定CO2的效率是植物的6~16倍,每生产1kg的生物质可以消耗CO2约1.83 kg[42]。在啤酒废水中培养微藻,吸收了啤酒厂产生的体积分数为10%的CO2,或直接吸收空气中的CO2,使啤酒厂的废气与废液转化为生物质氢、生物油、生物炭和生物气等[16]。另外,适宜微藻生存的工业废液还有炼钢厂排放的废水[43]、炼油污水[44]、制革污水[42]、木浆造纸工业废水[45]、地毯厂废水[46]和牛奶加工废水[47],CO2可以作为微藻生长的必备碳源,因此,低浓度的CO2,例如烟气(CO2浓度6%~20%)或空气(CO2浓度约0.0 4%)可以直接作为微藻生长的碳源。换言之,工业废液可以通过微生物有效吸收并转化低浓度CO2。

综上所述,碱性的、含钙的、微生物可转化的工业废液能够吸收CO2,其应用实例可以证明工业废液吸收低浓度CO2的可行性。表1将文献中可吸收CO2的工业废液根据主要成分不同进行分类,并列举了各类的实例。

表1 吸收CO2的工业废液分类、主要成分及实例Table1 Classification,main components and examples of industrial waste water that can absorb CO2

2 吸收原理

2.1 酸碱中和

CO2碳酸化中和碱性工业废液是一种放热反应[30,48-49],放出的热量的再利用可以有效降低能源消耗,同时可以得到在环境条件下热力学稳定的碳酸镁、碳酸钙等碳酸化产物,基本反应见式(1)、式(2):

CO2碳酸化已经被用于中和处理多种废液,例如灰池污水、冷却水等[50-51]。董良宇等[27]研究了用CO2来调节造纸、化工、纺织和食品行业产生的碱性工业废液的pH。碱性废液的排放标准要求pH为8.5 左右,研究表明在废液pH为8.3 时,CO2作为中和剂的调节效率比H2SO4溶液提高了10%。另外,有文献[25]利用CO2气体的中和作用来降低纺织工业碱性废液的pH,能使废液达到可排放标准。有研究[52]用CO2代替硫酸处理工业用烧碱的废液,能够在降低废液pH的同时,有效提升污泥浓度,提高废液的出水效率并降低出水的COD值。CO2代替硫酸作为废碱液的处理剂具有安全、操作简便、设备效率高、流程简单、绿色环保和成本低廉的优势[53]。CO2中和也被应用于参与工业上的集中协同过程[54]。冷轧钢废液中通入CO2,可以将废液的pH从12降至7[15]。

针对工业固废通过水处理形成的工业废液来吸收CO2,废液中悬浮碱性颗粒与CO2的反应机理,表明其碳酸化反应有四种步骤,即固体颗粒物的转化、表面结晶、在溶液中形成沉淀并附着在大颗粒物表面[55]。类似地,Huntzinger等[38,56-58]提出了一些可能影响废液吸收CO2速率和程度的机制:(1)传输控制机制,如CO2和Ca2+在反应位点的扩散;(2)边界层效应(跨越沉淀涂层对粒子的扩散);(3)Ca(OH)2在颗粒表面的溶解;(4)孔隙堵塞;(5)沉淀层覆盖。

2.2 复分解固碳

NH4Cl溶液作为浸取剂处理电石渣可以得到含有CaCl2的上清液[59],相似的浸出液还有NH4HSO4等铵盐溶液[31-32],N的存在会使电石渣、钢渣和飞灰等含钙固废在水中溶解度大大增加[59-60]。一些含钙废水在自然条件下一般不能与CO2反应,因为通过吸收CO2制备强酸理论上是不可行的。但是,在加入氨水后,可以产生NH+4形成铵盐而不是强酸[式(3)],使Ca2+与CO2反应可行。

类似地,氨水溶液可以处理工业固废磷石膏[61],过滤后的废液来固定CO2,最后得到CaCO3产品。Wang等[62]将烟气脱硫石膏悬浊废液中加入氨水,并吸收烟气中的CO2制备碳酸钙产品,其总反应见式(4):

2.3 微生物转化

利用微生物在食物链中的分解功能可以从富含营养的废液中提取矿物质,并加以回收利用,可以生产电力热力或生物质产品,因此微生物转化技术在节能环保、降低成本和节约资源方面都有潜在的应用前景。

Gajda等[63]开发了一种利用工业废液中微生物燃料电池(MFC)驱动苛性钾封存CO2的技术。在MFC的阳极上,用富含钾的废液为微生物提供燃料,直接在生物燃料电池的阴极表面与氧气还原得到OH-,进一步反应生成苛性钾(KOH)来固定二氧化碳,生成重碳酸钾石产品(KHCO3)。

另外,藻类的生长过程必需三要素:日光、环境温度和含碳食物源[13,64]。在光照条件下微藻与低浓度的CO2发生光合作用,生成生物质[65-67]。类似于传统的生物废水处理,工业废液中含有大量营养物质,用来培养藻类可以固定空气或烟气中的CO2[23,43,68]。Fernández等[69]和Judd等[33]提出了藻类光生物反应器(PBRs)的概念,开展了藻类在废水中固定CO2去除营养元素的研究,结果发现PBRs对气体中CO2的去除效率是传统植物的6~16倍,因此藻类生物反应器吸收低浓度CO2具有一定的研究意义和经济价值。Najib等[23]利用含有光合色素的微生物颗粒对棕榈油厂废水中的CO2进行生物固定。Shen[68]利用工业废液剩余废弃物中的能量、营养物质和空气中二氧化碳为微藻提供良好的培养环境,形成了一个闭环工程生态系统。Iasimone等[13]和Narasimhan[64]也将未经处理的污水处理厂废水用于生物微藻培养,通入混合了20% CO2的氮气模拟沼气燃烧的废气,微藻在生长过程中在污水和废气中摄取养分,在净化污水的同时固定了废气中的CO2。

2.4 吸收动力学

吸收动力学分析可以在上述原理的基础上进一步探究工业废液吸收CO2气体的微观过程及机理。结合工业废液吸收CO2的原理,可以分别从不同的角度进行动力学分析,例如通过地球化学模型研究工业废液中元素的迁移机制、产品的沉淀特性及产品物相,或者利用碳化速率模型模拟固体废弃物粒子在液相中与CO2的主要反应、化学平衡模型计算固体废弃物粒子在液相中与CO2的主要产物、传质模型计算气体的传质系数和脱除率,以及工业固废加水沥滤形成的工业废液吸收CO2的动力学结果分析、数学生长模型估算工业废液中微生物量生产率等。

利用地球化学模拟软件(PHREEQC,MINTEQ,或WATEQ4F)[26,70-71]和碳酸化速率模型[36,39]计算饱和指数和工业废液的pH,以提高对工业废液碳酸化机理及沉淀特性的认识[72]。例如,Huijgen等[70]针对工业钢渣浸出废液的产品分析和反应机理进行了系统的研究,该研究对钢渣样品进行了不同程度的碳化处理,利用浸出实验和地球化学模拟的方法,针对不同的表面反应和可能的沉淀反应,从钢渣的碳化机理和环境特性两方面预测了主要元素和微量元素的溶解-控制过程。Yang等[18,73]利用工业废碱液同时吸收地下气化煤气中CO2与H2S,建立了碱性工业废液吸收这两种酸性气体的传质模型,并针对CO2-H2S-NaOH体系开展了实验研究和数值模拟,模型计算值与实验值基本吻合,结果显示CO2的脱除率随着温度升高而增加,随气速增大而降低;H2S的选择系数大于CO2,且随着温度升高而降低,随气速增大而增大,低碱性条件下有利于H2S的脱除。Noack等[41]评价了水泥窑灰、喷雾干燥器吸收灰、循环干燥洗涤器灰等多种固废的沥滤废液固定CO2的能力,通过建立化学平衡模型计算得知,碱性废液中产生的碳酸盐矿物相主要为无定形碳酸钙。另外,碳酸化速率的模型从工业应用的角度分析了碳酸化反应的速度[36,39],CO2扩散至固液混合体系,再与溶解在固废粒子周围液膜中的Ca(OH)2发生碳化反应。在碳酸化速率建模中,假设工业废液的pH完全由Ca(OH)2溶解控制、将混凝土材料的有效扩散系数近似地用在该体系、将反应系数认为是一个自由度,用Ca(OH)2悬浮体模拟城市生活垃圾焚烧底灰渗滤液,可以得到描述Ca(OH)2悬浮体碳酸化过程的微分方程。尽管该计算过程中存在许多假设,但仍然可以验证碳酸化反应确实是底灰浆液老化过程中的主要反应,为工业废弃物的后期处理提供了理论依据。

另外,通过工业废液吸收CO2的动力学分析吸收过程中的传质过程和反应特性。以工业固废加水沥滤形成的工业废液吸收CO2为例,分析从工业固废到碳酸钙产物的三个过程的动力学结果:(1)工业固废加水形成废液的过程被认为是零级反应,这一过程与反应物的浓度无关[17];(2)CO2通入碱性含钙的废液中反应形成CO的过程,CO2与OH-的结合生成CO被认为属于二级反应(由于没有直接的工业废液数据,引入了类似的NaOH溶液体系的数据[74],以供读者参考和借鉴),通过有效传质面积的计算,比较了多个动力学模型与旋转填充床的实验结果的近似程度,定量结果表明,使用不同的反应动力学模型会导致有效传质面积的较大偏差,其中Pohorecki和Moniuk参数模型与实验结果偏差最小;(3)Ca2+与CO结合生成CaCO3被认为是一级反应,因此,碳酸化反应的速率与液相中的Ca2+和CO的浓度成正比[54]。结合2.1 节有关工业固废水处理后吸收CO2的原理分析,可以更好地了解工业固废加水沥滤形成的工业废液吸收CO2的微观过程与机理。

微生物吸收低浓度CO2转化工业废液是一个复杂的生物过程。如果实验不能充分描述,可以通过动力学模拟得到数据加以验证。在微生物固碳系统中,采用回归模型描述了棕榈油厂废水与去除的微生物颗粒之间的关系[23]。5个数学生长模型(logistic,Gompertz,modified Gompertz,Baranyi,Morgan)可以估算炼油废水中的生物量生产率[44]。

3 装置与工艺流程

3.1 吸收装置

三种类型工业废液吸收低浓度CO2的装置中,碱性的和含钙的工业废液的反应实验装置并没有明显区别,一般为气液固三相反应器,而微生物可转化的工业废液吸收CO2的装置有MFC电池和微藻光合反应器。

由于部分碱性的和含钙的工业废液中存在固相,或产物是固相,所以吸收CO2过程的反应装置大多为气液固三相反应器。较为普遍的是三种规模的反应装置,分别对应于实验装置、小规模和中试规模。典型的实验室利用工业废液吸收CO2的装置需要控制温度、压力、废气浓度、流速、搅拌速度等因素,实验中用CO2与N2混合来模拟普通燃煤电厂产生的真实烟气,用质量流量控制系统监测气相流量和流速。例如,为了达到更好的吸收效果,实验中用醇胺吸收剂富集CO2,并在反应装置上端安装冷凝器防止由于醇胺或水溶剂的蒸发而引起的浓度变化[29],如图1(a)所示。小规模的反应装置如图1(b)所示,Pan等[54]将氧气转炉(BOF)炉渣与冷轧钢废液(CRW)的混合物在旋转填充床(RPB)内吸收CO2,该装置可以高效中和碱金属工业废液,有效碳化炼钢过程中产生炉渣,同时实现了在短时间高效去除热炉煤气中CO2,得到方解石产品的目标。在标准大气压、25℃条件下,在旋转填充床内可以在1 min内将烟道气中的CO2吸收96%~99%,冷轧钢废液的pH从12下降至7,氧基炉渣中含量5%的CaO可以全部转化。另外,Uibu等[57]采用间歇式反应器开展了油页岩灰分悬浊废液吸收CO2的反应过程研究,建立了连续流反应器中试装置模型,如图1(c)所示,该装置引入反应器-柱级联工作,在反应前系统处理油页岩灰水悬浮液,除去SO、CO和HC,减小了过程减速对反应的影响,并将不同反应器的pH从碱性设置为几乎中性,优化了石灰熟化、Ca(OH)2解离和形成CaCO3沉淀的碳酸化过程。

图1 工业废液吸收低浓度CO2的装置结构示意图Fig.1 Schematic diagram of device structure for industrial wastewater absorbing low-concentration CO2

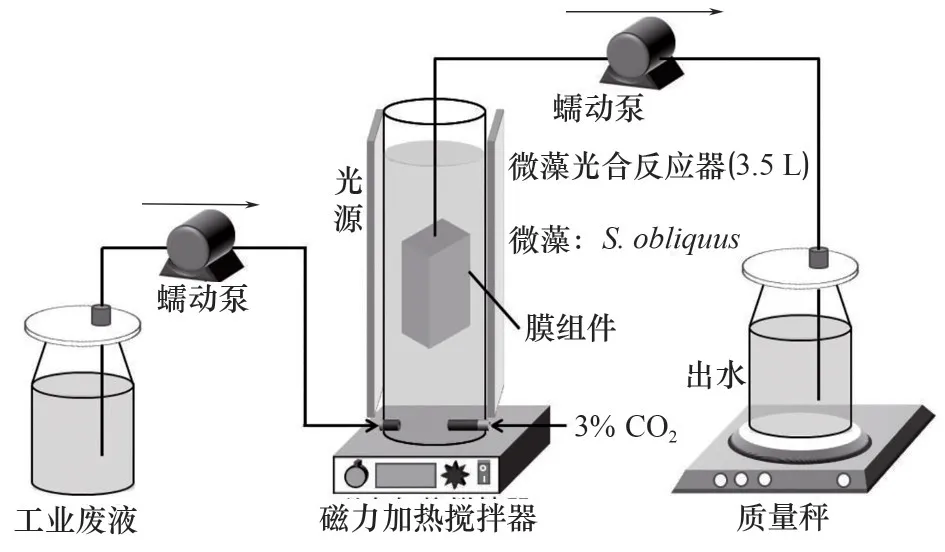

对于MFC[75],吸收工业废水中的CO2发电的反应器一般是小型电池,目前微生物MFC电池固定CO2仍停留在实验室规模的研究,尚未实现大规模产电[63]。除此之外,藻类的生存需要吸收阳光、废水中的营养物和空气中的CO2,所以反应装置需要满足这些藻类生存的要求。目前已实现微藻大规模固碳和净化有机工业废水[76],常见的光生物反应器有平板式、柱式、管道式和膜式等,其中膜式微藻光合反应器可以实现大规模固定CO2和处理工业废水,具有一定的应用前景[73],装置如图2所示。

图2 膜式微藻光合反应器Fig.2 Membrane photobioreactor

3.2 工艺流程

工艺设计的目的是实现资源的优化,包括回收材料和最小化能源。工业废液吸收CO2的工艺流程大致分为两种,即液相吸收和固液两相吸收。其中液相吸收工艺适用于碱性工业废液和微生物可转化废液的吸收过程,而固液两相吸收工艺适用于固废沥滤液(含钙工业废水)的吸收过程。需要注意的是由于固废要经过一系列预处理,因此工艺流程中前处理部分与液相吸收工艺有很大不同。

液相吸收CO2的工艺如利用CO2降低回用废水pH的工艺过程[53],如图3所示,整个工艺流程中分三处投加CO2。相较传统的工业酸(盐酸或硫酸)中和工艺,该工艺具备程序自动控制的功能,调节pH的同时可以有效缓解过度中和带来的危险性。Kang等[29]在环境条件下,利用韩国蔚山Hanju盐业公司生产的工业废液来实现低浓度CO2的捕集利用。研究先将体积分数为15%的CO2通入有机胺吸收剂中进行富集,再混入钙、镁、钠等金属离子含量较高的工业废液进行矿化固定,得到无机金属碳酸盐。这项研究开发了一种浓缩工业废水的碳捕获和利用的新工艺,不需要任何高耗能步骤就能从吸收液中分离CO2,同时还可获得碳酸盐产品。Iasimone等[13]设计了一个200L的中试规模的室外沟道池模型,将未经处理、富含氮磷的污水处理厂废水用于生物微藻培养,通入混合了20% CO2的氮气模拟沼气燃烧废气,持续反应9d,在白天以不同的流量连续供应。研究了池塘从开始到半连续饵料条件下微藻生长、无机碳和养分吸收的动态变化。研究人员利用地毯厂废水在CO2持续供给的条件下培养微藻[47],工艺流程如图4所示,其中微生物的培养和生物质产物的制备和提纯等工艺过程往往较为复杂,但微藻的培养可以脱除废水中的氮磷营养物质,降低废液的污染程度。此外,产生的生物质甲烷可以循环利用,为污水处理厂提供能源。

图3 CO2处理回用水工艺流程图Fig.3 Process flow diagram of reused water treatment

图4 地毯厂废水中培养微藻与生产生物燃料产品的工艺流程Fig.4 The process of cultivating microalgae and producing biofuel products in the waste water of carpet factory

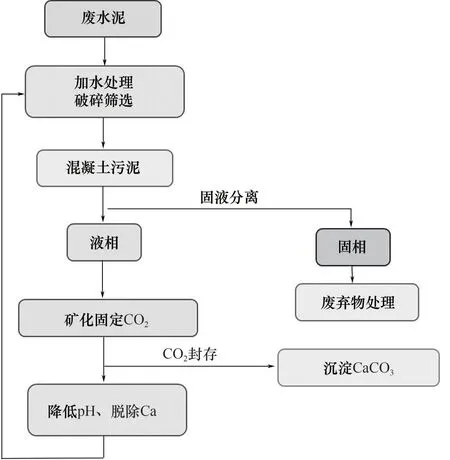

另外,工业固体废弃物处理的主要步骤是筛分、研磨粉碎、加水混合、搅拌、过滤等。Iizuka等[77]开发了一种新的方法固定石油化工废气中的CO2。废弃水泥经预处理后加入水形成泥浆,将加压后的CO2通入该废液中反应捕获Ca2+,并通过萃取得到高浓度的Ca2+溶液,再通入未经加压的CO2,最终生成CaCO3沉淀。该工艺耗能少且过程可控,产生的CaCO3可以进一步回收利用,具备工业化的可行性。研究人员通过使用萃取剂,如盐酸或醋酸,实现了工业废弃物中碱土金属的萃取。但是,溶液的酸性阻止了CO2的吸收反应,又要通过去除酸或添加碱来调节溶液的pH,或是通过加压的方式增加CO2吸收量,这些操作使得整个过程在成本方面面临巨大挑战[78]。为此,Kodama等[59]提出了一种通过控制可循环弱碱-强酸盐溶液pH变化,来实现CO2吸附新工艺。该方法采用弱碱-强酸NH4Cl溶液来溶解钢渣或废弃混凝土等废料形成废液,在80℃获得CaCO3沉淀,Ca元素提取比例可达到60%。该工艺是在酸性条件下,利用弱碱-强酸溶液,从炼钢渣或废混凝土等硅酸盐废料中选择性地提取碱土金属,同时实现CO2固定。另外,研究人员用CO2中和废混凝土回收过程产生的富钙碱性废水[34],工艺流程如图5所示,该工艺流程设计目的是通过生成CaCO3封存二氧化碳,废液中的Ca2+被移除,并在湿法破碎过程中通过碳矿化过程回收中和水,无须加压、加酸、萃取的步骤,大大降低了工业固废的资源化成本。

图5 用CO2中和废混凝土回收工艺中富钙碱性废水的工艺流程示意图Fig.5 Schematic diagram of the process flow of CO2 neutralization of calcium-rich alkaline wastewater in the recycling process of waste concrete

4 产品及附加效应

4.1 产品及应用

用于捕集CO2的工业废液中多数含有Ca2+,因此,可以得到不同种类的碳酸钙,而碳酸钙作为一种基础化工原料,被广泛地应用于塑料、橡胶、食品、造纸和涂料等行业[37,56]。在含钙工业废液捕集二氧化碳的过程中,可以通过控制反应过程实现碳酸钙的可控制备,进一步实现碳酸钙的应用。帅欢等[35]利用电石渣浸出液吸收CO2,制备了粒度达到2.78 μm、白度为97.5 1%、堆积密度为0.4 5g/cm3的纳米CaCO3,脱硫石膏渗滤液的碳化反应产物为方解石和球霰石(CaCO3的两种晶体形式)的混合物[62].炼钢渣渗滤液的沉淀主要为方解石,少量的MgCO3,以及氧化铝、氧化亚铁、石英,随着反应温度的升高,晶体形态由斜面体向菱面体转变[32]。Pérez-López等[26]利用碱性造纸厂废料来捕获CO2生成方解石粉末,并将生成的方解石粉末应用于中和酸性矿井排水达到人类用水的可预制取性要求,实现废料与水资源的可循环利用。

富含Na元素的工业废液通过吸收CO2可以合成碳酸钠产品。Dabas等[79]开展了陶瓷工业有害工业废液碳化为纳米碳酸钠,并将其应用于纺织工业的研究。研究人员利用强腐蚀性的陶瓷工业废液(主要成分是硅酸盐的碱性溶液)与发电厂烟气排放的主要成分CO2反应,通过离心、蒸发和干燥,无须进一步分离提纯工艺得到了纳米结构碳酸钠,将该产品应用于纺织品的染色,效果比块状碳酸钠的显色度更好。另外,在富含钾元素的微生物燃料电池中[63],发电的同时回收了废水中的营养物质,在电池负极生成苛性钾(KOH),通过固定CO2得到重碳酸钾石(KHCO3)产物。

生物处理过程包括利用微生物将某些物质转化为具有更高附加值的代谢产品[80]。在光照条件下微藻与CO2发生光合作用,生成生物氢、生物柴油和生物乙醇等生物燃料[65-67]。在工业废液中培养微藻,通过微藻光合作用吸收CO2,再与藻类的生物精炼厂相结合,虽然生产生物质能源还需要多个过程,例如酯交换、加氢裂化等方式,但最终都可以生产生物质产品,如图6所示的集成微藻培养系统[68],描述了微藻生物降解生产生物质燃料的过程。微藻在污水处理厂排出的富含营养物的污水中生长,并捕获附近来源的CO2,如化石燃料燃烧、发酵和工业设施、水泥厂、垃圾填埋场厌氧消化产生的沼气中的CO2,在这样小型循环生态系统中产生了分离蛋白、食品淀粉、纺织品、有机化肥等多种生物资源,这些生物资源又可以作为培养微藻的营养物质,物质循环利用可以降低生物燃料生产的成本[52,81-82]。也可通过酯交换反应生成生物柴油、绿色汽油、生物喷气燃料等,其中海藻油生物柴油也可作为汽油替代品[83]。目前利用微藻生产生物氢、生物乙醇和生物油脂技术的应用潜力亟待开发[84-85]。

4.2 脱除有害物质

CO2溶于工业废液后,可以形成碳酸、碳酸根离子和碳酸氢根离子,结合水中阳离子形成碳酸盐和碳酸氢盐,废液中游离的有害金属元素往往伴随着盐类沉淀脱离水体,从而脱除工业废液中的有害成分。例如王雷等[72]研究了CO2曝气过程中,工业废碱液中Cu元素随产物CaCO3的沉淀特性。也有文献报道了通过吸收CO2脱除转炉炉渣浸出液中的Mg、Fe、Mn和Zn元素[86],钢渣浸出液中的Ba和Sr元素[70]。Ecke等[36]进行了碳酸化和元素迁移率的研究:在瑞典某垃圾填埋场,城市生活垃圾焚烧后产生的飞灰水洗之后得到的高碱性废液通过吸收CO2,实现了0.1 3mm/a的钙元素脱除,同时溶液中Pb和Zn元素的含量也降低了两个数量级,有效地脱除了废液中的重金属,降低了垃圾焚烧过程中的空气污染。Cárdenas-Escudero等[28,33]利用磷石膏工业废料处理后的废液封存废气CO2,研究发现磷石膏中的微量金属杂质(Cr、As、U、Ni、V、Se、Cd、Pb、Zn、Th)被完全转移到生成的方解石中。利用从烟囱气体中收集的水来浸出MSWI底灰,经过三个月的自然老化,灰分中铜元素的含量降低了89.4%,但仍超过Flemish极限值[39]。于成烈[87]提出了用废气CO2对废碱液进行脱硫,其原理是CO2溶于水会产生大量碳酸,碳酸携带水蒸气逸出,气相分压降低,使反应平衡向生成游离H2S方向移动。在强碱溶液中,H2S易与OH-结合,只有随着CO2的进一步吸收使废液的pH降低后,H2S的逸出才增强。所以,当通入过量废气时,废液中Na2S与NaHS生成Na2CO3和NaHCO3,全部的S元素随游离态的H2S溢出液面,达到废液脱硫的效果。

另外,许多工业废液中含有大量氮磷、有机物等污染物,可以为微藻生长提供必需元素[88]。微藻生长吸收富营养化废液中的无机与有机氮磷化合物,达到去除工业废液中的有害物质、降低工业废液COD值的目的,是生物处理工业废水的一种常见手段[68]。Yun等[43]开发了在炼钢厂废水中培养小球藻的系统,既能达到经济可行性原则,又能实现废水中氨氮与烟气中的CO2同步脱除。未经处理的污水处理厂废水富含氮磷化合物,其中PO、N、N和N含量分别为4.5 、0.2 、0.8 和13.7mg/L。研究了池塘从开始到半连续饵料条件下微藻生长、无机碳和养分吸收的动态变化。微藻的生长需要在污水和废气中摄取养分,在固定了废气中的CO2的同时,污水中PO、N、N和N等营养物可以被完全去除[13]。类似地,Chang等[46]将极大螺旋藻等微藻用于光生物反应和CO2捕获结合起来,有效降低了废水中的化学需氧量(COD)和生物需氧量(BOD),同时导致水质富营养化的N、PO等也被有效去除,经处理的废水基本达到排放标准,也可以作为高浓度原料废水的稀释剂循环利用。简言之,藻类可以同时实现吸收废气中低浓度的CO2,并净化污染的工业废液。因此,微藻在工业废液中的固碳特性作为一种清洁环保的方式在废弃物的综合治理方面存在巨大潜力。

5 生命周期碳排放与成本评价

生命周期碳排放评价可以为工业废液吸收CO2实验方案提供全流程的碳排放和能耗的分析评估。马铭婧等[89]利用(NH4)2SO4溶液作为浸取剂浸出高炉渣中的钙镁离子,再通过不同CO2捕集、封存方式矿化联产不同产物,设计模拟了4种CCUS运行方案:(A)燃烧后系统+高炉渣CO2矿化联产铵明矾工艺;(B)燃烧后系统+高炉渣CO2矿化联产富铝产品工艺;(C)富氧燃烧系统+高炉渣CO2矿化联产铵明矾工艺;(D)富氧燃烧系统+高炉渣CO2矿化联产富铝产品工艺。以消耗1t高炉渣作为研究单位,通过对4种CCUS运行方案的生命周期碳排放的评价,得到了4种运行方案各工艺步骤的碳排放数据。因为燃烧后捕集系统能源消耗较大,所以在方案A、B中碳捕集与压缩工段产生间接碳排放较高;另外,虽然高炉渣矿化联产铵明矾工艺在溶解浸出及碳化反应部分释放的大量热能,可供在工艺过程的其他部分利用,一定程度地降低了能耗,减少了碳排放,因此方案A、C中CO2排放量为负值,但整个工艺能耗仍然高于高炉渣矿化CO2联产富铝产品工艺的能耗,产生的间接碳排放量更高。因此,方案A、C中焙烧和结晶工艺部分碳排放较高。同时,通过碳封存量和排放量的差值计算了CO2的净吸收量,方案A碳排放量大于碳吸收量,CO2封存效率为负值(-14.5%),会导致实际生产中达不到CO2矿物封存的碳减排的目的;方案D净吸收量(240.7 kg)及CO2封存效率(76.2%)最大,碳减排效果最佳;方案B、C碳减排效果介于方案A与方案D之间,CO2封存效率分别为29%和32.7%。

生命周期成本评价可以分析各工艺步骤对生命周期总成本的贡献,探究工业废液吸收CO2的经济可行性。马铭婧等[89]对上述B、C和D三种方案进行生命周期的成本评价,其中材料成本可以占到总成本的59%~70%,可以通过优化工艺路线,提高原材料的转化率和循环利用率降低材料成本。此外,能源成本占总成本的10%~20%,可以通过优化余热利用技术、提高能量转化效率降低能源成本。三种方案的设备及维护费用分别为108.8 、276.8 和106元。此外,他们还对三种工艺方案的潜在收益进行了评估,其中1t钢渣的碳排放权收益分别为2、1.9 及5.3 元。方案B和D的主产品为氧化铝,副产物为碳酸钙、碳酸镁等,分别可作为电解铝、水泥生产、轻质碳酸镁生产的原材料,产品总收益约为594元;方案C的主产品为NH4Al(SO4)2·12H2O,可用作净水剂、防染剂、医用收敛剂及人造宝石原料等,总收益高达1681元。综合考虑成本与预期收益,计算得出预期利润,方案C的利润预计可以达到297元,方案B、D的预计利润分别为49和67元。

类似地,废水泥加水沥滤形成的工业废液吸收CO2的工艺过程能耗很大程度上取决于操作条件,如水泥/水比、CO2压力和平均水泥粒径,优化工艺条件后,吸收发电厂发电100MW产生的CO2最低能耗为29.5 MW。若不包括后期维护费用,每吨CO2的封存成本约为146元[77]。

开展全生命周期的分析与评估,研究工业废液吸收CO2技术对环境的影响,对未来商业化应用提供一定的经济技术支撑,有助于推动工业废液吸收CO2技术的产业发展。

6 挑战与展望

目前工业废液吸收CO2仍面临很多挑战,与其工业化应用的实现还有一定距离。由于工业废液成分复杂,在吸收CO2生产碳酸盐产品的过程中,工业废液的部分重金属或其他有害物质会伴随产物脱离液相,这一现象对降低工业废液的污染程度有一定的积极作用,但是也许会造成产品污染,对后续产品质量有严重影响,增加了分离提纯的难度,大大降低了产品的应用价值。对此,可以结合生命周期评价和经济可行性分析的方式,对后续产物的处理做出合理的处理和规划。

另外,部分废气或空气由于CO2浓度过低,导致工业废液的吸收反应较难进行。目前低浓度CO2的富集技术已经成熟,例如醇胺吸收剂可以通过低浓度CO2吸收-加热释放的方式实现富集,且吸收剂几乎无损耗,可以循环利用。因此,可以通过结合CO2富集的方式,有望实现低浓度CO2在工业废液中的资源化利用。目前实验条件下利用工业废液吸收CO2已经实现,但是工业生产实践中利用低成本、大体量的工业废液与CO2的反应来实现低碳减排仍然是一个挑战。很多工业废液与CO2废气不是来源于同一工厂,因此工业废液和低浓度CO2的存储和运输无疑大大增加了成本,但是随着工业发展,各地区产业园区的大力建设,有望实现不同工厂废弃物资源在产业园区内的低成本存储运输。除此之外,单纯地利用工业废液吸收CO2废气可能无法实现两种废弃物的综合治理,因此可以结合现有的工业废液和废气CO2的处理技术,实现这两种废弃物的综合回收利用。

7 总 结

为缓解全球CO2激增引发的环境问题,本文综述了利用大体量且廉价易得的工业废液来吸收低浓度CO2。通过总结与分析认为,工业废液吸收低浓度CO2在原理和工艺上是可行的。其中原理大致分为中和反应、复分解反应、生物转化和吸收动力学研究;通过分析装置和工艺流程,了解了工业废液吸收低浓度CO2主要仍停留在实验室阶段,正在向工业化应用过渡;通过产品及附加效应的总结发现CO2吸收反应在工业废液中的硫、重金属(Cu、Pb、Cd等元素)的脱除领域有潜在的应用价值,利用微藻光合作用消耗CO2来转化工业废水中的氮磷等物质也可以到达脱除有害物质的目的。

本文从实际应用的角度总结了工业废液吸收低浓度CO2的相关文献,探讨了工业废液用作吸收剂的可能性,并且对不同类型的工业废液与废气进行了分类,分析了直接吸收低浓度CO2的可行性。在低浓度CO2的直接处理、工业废液综合利用等方面提供一个新的思路。在减少工业废液和CO2废气对环境污染的同时,有望实现工业废液和CO2废气的资源整合、回收与利用。