氟硅酸钠合成槽改进及应用

2022-01-10白保生

陈 虹,白保生

(云南云天化红磷化工有限公司生产制造中心,云南开远 661699)

0 引言

氟硅酸钠生产装置中合成槽为生产系统的核心设备。因氟硅酸钠生产过程具有强烈的腐蚀性,传统的合成槽设计通常采用聚氯乙烯(PVC)材质。因氟硅酸钠溶液的结晶,合成槽槽壁结垢速率较快,30 d左右就要对合成槽进行清理,清理过程中由于PVC板强度较低,槽体容易因受到敲击而破损。

云南云天化红磷化工有限公司共有2套氟硅酸钠生产装置,改造前合成槽底为球面形状,因承受氟硅酸、氯化钠溶液的搅拌冲刷、清理时敲击等,受力较大,频繁出现开裂损坏现象。槽体经过反复修补,1 ~2 年后合成槽就布满裂纹,底部尤其明显,生产过程中常常发生开裂泄漏现象,给生产现场的安全管理、环境卫生及生产的持续安稳运行带来较大影响。

1 氟硅酸钠合成槽的改进设计

为解决现有氟硅酸钠合成槽因采用PVC材质制作导致的槽体特别是槽底部强度低、易开裂的问题,采用以下技术方案。

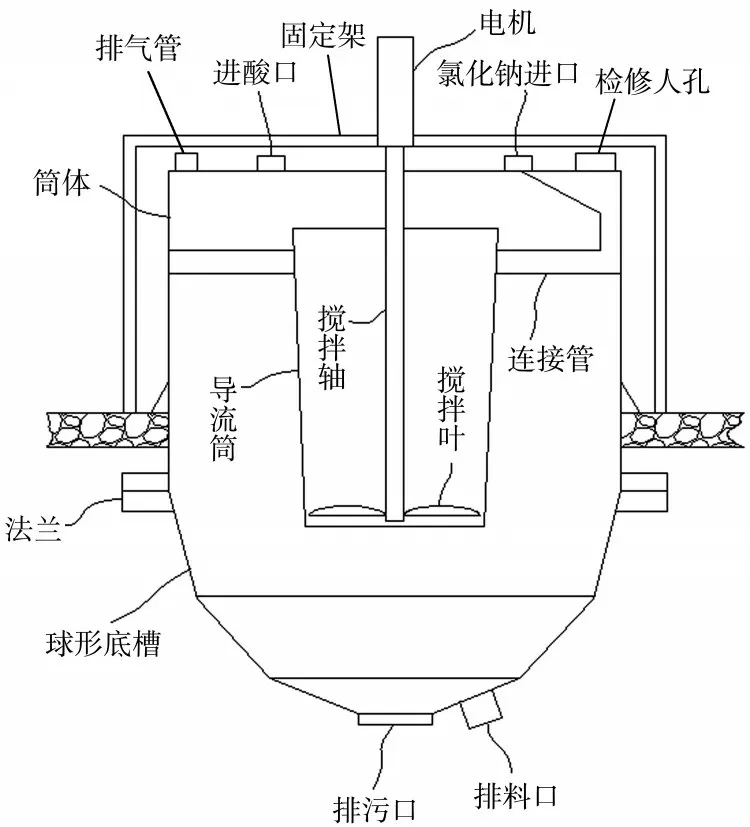

(1)将槽底易开裂部位更换为2507 双相不锈钢材质[1],筒体底部通过法兰与球形底槽连接,筒体顶部设置进酸口、氯化钠进口,球形底槽底部开设有排料口。

(2)筒体顶部设置有固定架,固定架上设置有电机,电机输出轴与搅拌轴的一端连接,搅拌轴另一端设置在筒体内且其底部设置有搅拌叶。

(3)筒体内侧壁上设置有连接管,连接管一端与氯化钠进口连通,另一端固定连接导流筒。

(4)搅拌叶设置在导流筒内,导流筒侧壁和底部均匀分布导流孔。

(5)筒体顶部开设有排气管、检修人孔,筒体顶部侧壁上开设有溢流管。球形底槽底部开设有排污口。

改进型氟硅酸钠合成槽结构如图1所示。

图1 改进型氟硅酸钠合成槽结构

钢制的球面槽底加工比较困难,且费用较高。为减少成本、缩短工期,将底槽由三段不锈钢圆锥体依次焊接而成,外观形状基本与球面一致,能满足生产工艺要求。槽底采用2507 双相不锈钢材质能很大程度上提高槽体强度,有效解决因搅拌、清理造成的开裂问题。经过试验,2507 双相不锈钢能长期承受氟硅酸钠生产工况下的腐蚀。

2 氟硅酸钠合成槽的改进实施

具体实现方式为:将现有合成槽球形底部拆除,在筒体外侧壁底部焊接法兰,通过三段不锈钢圆锥体依次焊接制作成外形基本与球面一致的球形底槽,通过法兰与筒体装配固定。氯化钠进口底部连接有多根连接管,连接管端部与导流筒固定连接,将导流筒固定住[2]。

使用时,氟硅酸通过进酸口进入筒体内,氯化钠溶液通过氯化钠进口进入,再分流到各连接管内进入导流筒,氟硅酸从导流孔进入导流筒内,氯化钠溶液从导流孔流出,电机驱动搅拌叶搅拌,使氟硅酸与氯化钠充分接触反应,降低反应溶液局部饱和度,生成的氟硅酸钠在球形底槽内聚集结晶,再通过排料口输送到离心机内进行分离等工序[3]。过程中产生的气体从排气管排出,当液面过高时从溢流管溢流。

当球形底槽内壁结垢物过多时,设备停机,工作人员从检修人孔进入,通过辅助工具敲除球形底槽内的结垢物,用清水冲洗后从排污口排出。由于球形底槽由不锈钢材质制作而成,强度大大增加,不会因敲击而产生裂缝甚至开裂,大大提高了合成槽的安全系数,确保生产的安全性。

3 氟硅酸钠合成槽改进前后的对比

改进型氟硅酸钠合成槽,由三段不锈钢圆锥体依次焊接制成的接近球面的球形底槽替代PVC球形底槽,解决了合成槽因强度不足导致的开裂泄漏问题,提高了合成槽安全系数,延长了设备使用寿命,提高了生产安全性。同时球形底槽相较单纯的锥形槽具有体积大的优势,便于氟硅酸钠结晶,有利于保证产品质量和提高产量。

4 结语

云南云天化红磷化工有限公司生产制造中心化肥厂在确保满足生产工况强腐蚀性及生产工艺的前提下,对氟硅酸钠合成槽槽底进行改造,选用2507 双相不锈钢板材质代替低强度的PVC 板材,并对锥体球面形状进行改进。方案的实施有效解决了槽体强度不足导致的开裂现象,不但延长了设备使用寿命,降低了生产成本,而且对于周围环境卫生、安全环保管理有着积极的改善作用。