增值尿素转产时过渡品多的原因分析及改进措施

2022-01-10侯立业

侯立业

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154110)

0 引言

与传统大颗粒尿素相比,增值尿素具有肥效期长,养分丰富、利用率高,可促进作物体内生长素的形成和有效改善农产品品质等特点。为满足市场需求,提高大颗粒尿素产品附加值,2019 年10月,中海石油华鹤煤化有限公司(以下简称华鹤公司)通过产品结构调整推进转型升级,在尿素生产部增加1套添加装置,将添加剂加入系统,对常规尿素产品进行改性增值。所产的增值尿素产品有聚氨锌尿素、腐植酸尿素、鱼蛋白尿素、稳定性尿素、壳寡糖尿素等。但是受工艺流程和工艺特点制约,在转换生产不同种类的增值尿素时,会产生一定量的过渡品(不合格产品),过渡品多会影响企业创收。

1 利用尿素装置生产增值尿素的技术及存在的问题

利用尿素生产装置生产增值尿素时,需要将不同种类的药剂按照一定浓度、流量等加入蒸发系统中,经过蒸发后将一定浓度的混合尿液(尿液和药剂)一并送入流化床造粒机中造粒,最终产出相应的增值尿素产品。利用原设计工艺流程生产增值尿素,会带来诸多不利影响,例如:设备的腐蚀速率加快,成品颗粒中镍含量偏高[1];蒸发造粒系统工艺参数不易控制,特别是洗涤系统密度、压差偏高,易导致造粒机“死床”,间接地增加了造粒机的清洗频次;解吸、水解系统失调,集中表现在外送工艺冷凝液电导率偏高,造成污水处理等工段的能耗高,甚至会造成环保事故发生,同时加热蒸汽消耗量大,解吸压力和水解压力过高;生产增值尿素期间遇到装置整体减负荷或者停产增值尿素时产品质量难以把控,如药剂中添加多种色素添加剂会产生大量的过渡品,造成一定的经济损失。

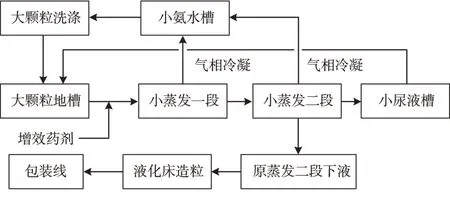

针对上述问题,华鹤公司重新设计1套小蒸发系统,有效避免了动静设备的腐蚀,有利于蒸发、造粒系统的各项工艺指标控制,水解系统能正常运行,在不影响原流程生产的前提下,提高了生产增值尿素时的操作弹性。小蒸发系统生产增值尿素工艺流程见图1。

图1 小蒸发系统生产增值尿素工艺流程

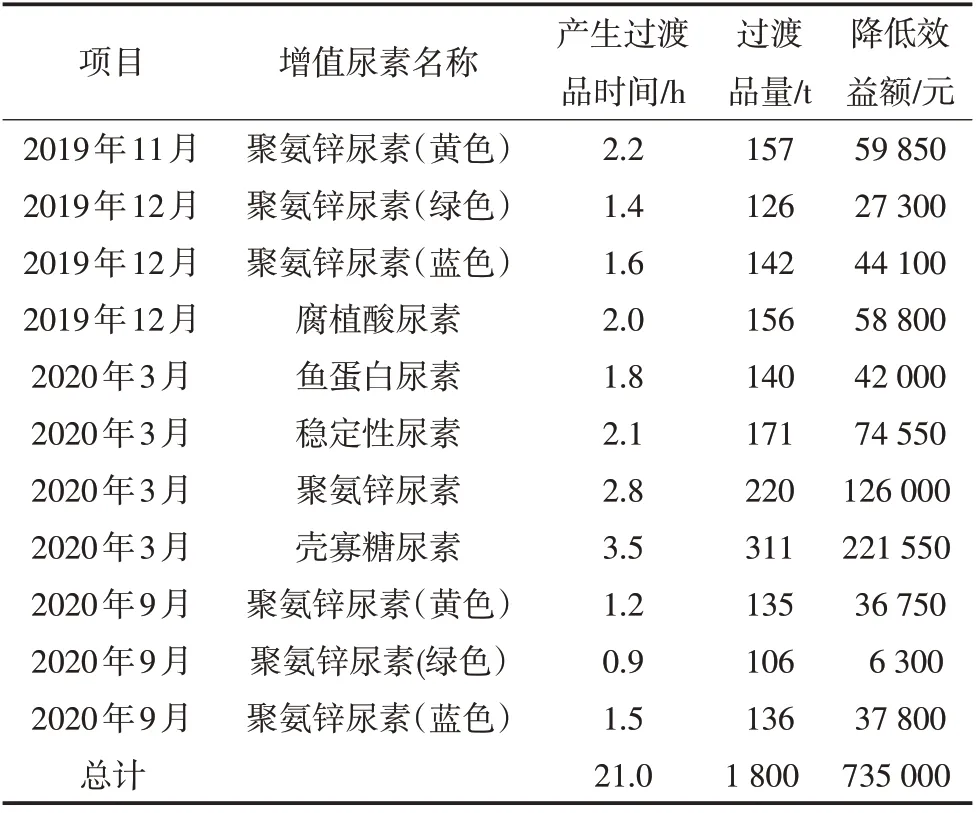

但是自小蒸发系统投用以来,每种产品之间需要较长的转换时间,造成过渡品量多;同时在利用小蒸发系统生产增值尿素时,由正常尿素产品转产增值尿素时和生产增值尿素结束后也会产生过渡品,且开始和结束的时候过渡品的量会相对更高,直接影响到企业的经济效益。表1 为华鹤公司近2年增值尿素过渡品对经济效益影响的统计。

表1 过渡品对经济效益的影响核算

华鹤公司根据小蒸发系统的生产工艺特点,对小蒸发系统的工艺指标(小蒸发一、二段压差值,造粒机料位,洗涤系统液位)进行优化,挖掘出过渡品多的原因以及解决措施,旨在最大限度地降低过渡品量,降低企业生产成本。

2 过渡品多的原因分析

受生产工艺和环境影响,2 种增值尿素产品切换时,不可避免会产生一定量的过渡品,该目标值不可能完全消除掉,只能通过生产工艺各方面的调整与优化,使其降低。目前华鹤公司将过渡品量控制在100 t 以下,产生过渡品时间控制在1.25 h 以下。通过人、机、料、法、环五方面进行分析,查找关键问题,找出导致过渡品量大的症结,将其解决,随后进行推广。

2.1 小蒸发系统一、二段间压差小

对2020年9月至10月生产增值尿素期间,小蒸发系统一、二段压差以及过渡品量进行了统计。规程要求应将小蒸发系统一、二段压差控制在15 kPa,实际生产中,受设备及负荷影响,将该值控制在10 kPa。小蒸发系统一、二段间压差较小时,尿液在小蒸发系统中的停留时间会变长,因尿液由一段进入二段的流动速率变小,单位时间内流通的尿液质量减少,这样就会使得2种增值尿素的药剂置换所花费的时间变长,过渡品量就变多。

2.2 加药泵出口流量不足

在生产增值尿素时,需要先将不同种类的药剂按照一定的配比在加药罐中进行溶解或者提温,然后通过加药泵将不同种类的药剂送入小蒸发系统中,但是当切换两种药剂时,加药泵经常会发生流量不足甚至断料的情况。增值尿素所添加的药剂理化性质不同,其溶解度和黏度都不尽相同。华鹤公司生产的增值尿素种类主要有稳定性尿素、鱼蛋白尿素、聚天门冬氨酸尿素、聚铵锌(禾谷素)尿素、锌腐酸增效尿素、壳寡糖尿素等,色素添加剂有果绿、柠檬黄、坚固艳蓝、85%亮蓝。上述增值尿素中,壳寡糖和锌腐酸药剂溶解较为困难且溶解后的溶液黏度很大,并且在加药罐的底部浓度和黏度越来越大,严重影响了加药泵的出口流量。同时药剂的不溶物等会沉淀到罐体的底部,造成加药泵入口滤网堵塞,加药泵因入口流量低而发生汽化,出口流量低。在处理加药泵入口堵塞问题时,会浪费一定的时间,加药罐中的药剂置换速度变慢,时间延长,进而在这段时间里所生产的增值尿素过渡品量就变大。

2.3 洗涤器液位及造粒机料位高

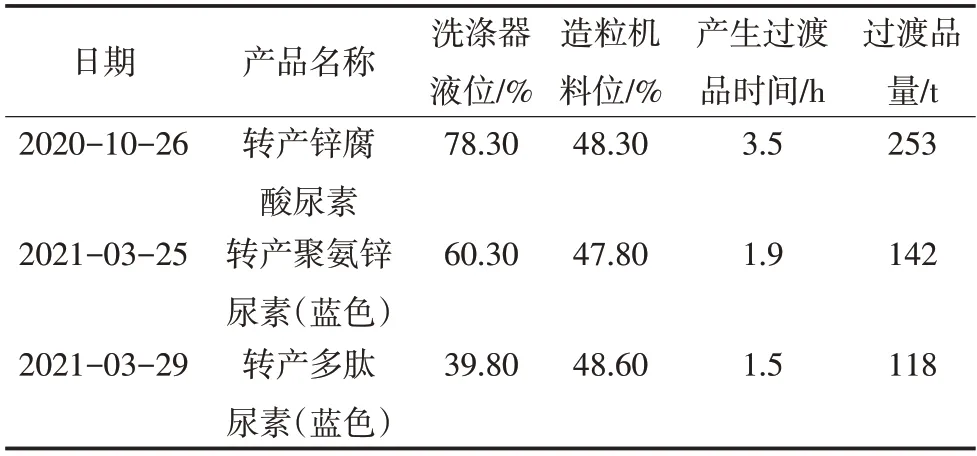

根据小蒸发系统的工艺流程,小蒸发系统的进料来自大颗粒洗涤系统,在大颗粒洗涤系统中,造粒机中的粉尘含有一定量的药剂组分,大量的粉尘进入洗涤器中,通过加水进行洗涤吸收,含有一定浓度的药剂尿液混合液进入大颗粒地槽中,通过地槽泵进入小蒸发系统中。如果在生产增值尿素前,洗涤系统的液位控制得过高就会增加上一种药剂的置换过渡时间,也即增加了过渡品量。同理,造粒机的料位在切换增值尿素产品之前控制得高,会增加颗粒尿素的置换时间,即过渡品量就越多,造粒机料位下降20%左右,会减少过渡品约30 t。洗涤器液位、造粒机料位对过渡品量的影响见表2。

表2 洗涤器液位、造粒机料位对过渡品量的影响

3 解决措施

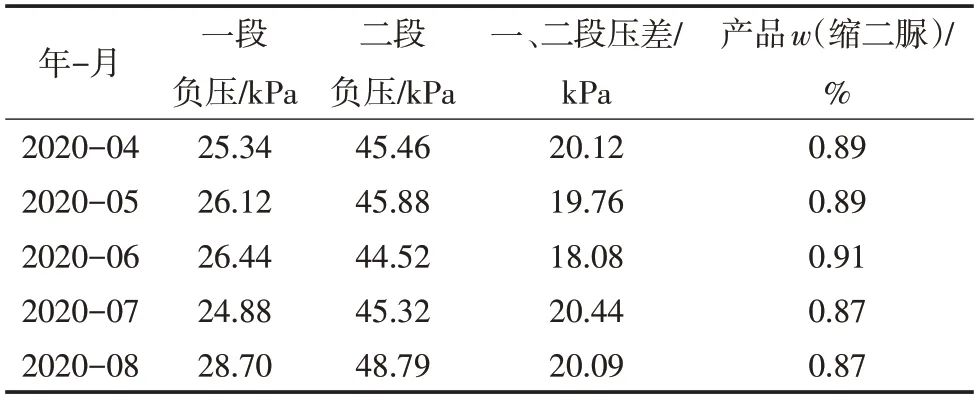

3.1 增加小蒸发系统一、二段压差

为达到提高小蒸发系统一、二段压差,缩短药剂停留时间,减少过渡品的目的,必须遵循蒸发工艺原理,将小蒸发系统一段真空度逐渐降低,同时提高小蒸发系统二段真空度,每次调整保证压差提升在5 kPa左右。当压差提高到20 kPa时过渡品量明显下降;但当压差大于25 kPa时,发现过渡品反而增多,其原因是小蒸发系统二段液位过高,尿液可能漫至气相管中,造成停留时间延长。同时两段蒸发的温度也要做相应的调整,避免液相进入结晶区,其调整的依据为尿液浓度-温度-压力三相图。需要说明的是此举不但缩短了药剂的停留时间而且在一定程度上减少了产品缩二脲含量。停留时间越长,尿液中的缩二脲含量越高,即缩二脲含量与尿液停留时间呈正相关关系[2]。表3统计分析了改变小蒸发系统一、二段压差后增值尿素中缩二脲含量。

表3 小蒸发系统一、二段压差对产品缩二脲含量的影响

3.2 转产前降低洗涤器液位及造粒机料位

在增值尿素转产前0.5 h,生产操作中将大颗粒洗涤器液位和大颗粒地槽液位进行拉低操作,即洗涤器液位降至40%左右,地槽液位降至35%。在液位降低前,首先要对洗涤器除沫网冲洗干净保证除沫网正常工作,其次,一定要确保洗涤泵和地槽泵运行良好,不发生泵的汽化。在增值尿素转产前1.0 h 左右,主控与现场操作人员配合开大造粒机出料闸板阀以及出料振频器频率,将造粒机进行放料处理,正常情况下,出料量为122 t/h,经过调整后为135 t/h,主控根据皮带的负载能力逐渐降低造粒机料位,最终造粒机料位由60%左右降低到45%左右。通过提前将造粒机料位降低,有效缩短了产品过渡时间。

3.3 确保药剂的溶解

一定要根据不同种类的添加药剂进行有针对性的搅拌溶解,对于不易溶解的和含不溶物多的药剂要加大蒸汽的加入量,同时提高加药罐的搅拌速率和搅拌时间,生产操作上要密切关注加药泵的电流变化和流量计的变化,及时倒泵处理,同时尽快清洗更换加药泵入口滤网。

4 改进效果

通过改造,切换产品前小蒸发系统一、二段压差提高至约20 kPa,造粒单元洗涤器液位控制在约37%,大颗粒地槽液位控制在约35%,造粒机料位控制在约45%,缩短了增值尿素产品过渡时间,其过渡品量显著下降(见表4)。增值尿素价格按2021 年上半年同期市场均价约2 780 元/t,过渡品销售价格约2 320 元/t,按每批次生产7 种增值尿素、年度生产2批次计算,本次改进的经济效益约为:(163.6-95.6)t ×(2 780-2 320)元/t×7×2=43.79万元。

表4 改进后过渡品量数据

5 结束语

通过调整和优化小蒸发系统一、二段压差,造粒机料位,洗涤器液位等工艺参数,以及加药系统的合理操作,使得增值尿素转产时过渡品量有一定的下降(低于100 t)。但是增值尿素过渡品是客观存在的,只能将该值降低而不能完全消除,工艺生产上还具有一定的下降空间,同时需要在技术等方面进行不断的探索和改进。