基于Solidworks 的农作物塑料育苗容器注射模具结构设计

2022-01-10周志博张亚楠

周志博,张亚楠

(1 江西工业职业技术学院,330000;2 华东交通大学 理工学院,330100:江西南昌)

1 制件特性分析

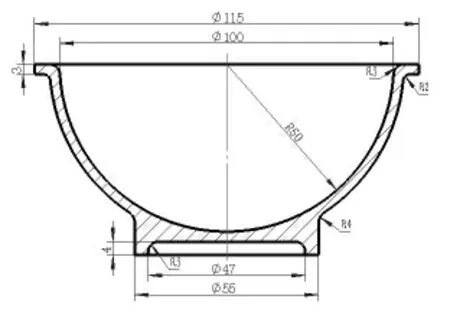

塑料育苗容器尺寸结构如图1 所示,尺寸精度为MT5,壁厚基本均匀一致,结构多处采用圆角过渡结构,一方面使得塑料育苗容器制件的外形轮廓看起来更加流畅美观,另一方面,所对应的模具成型部分也呈圆角状,这样一来,模具的牢固程度大大提高,也进一步防止该模具在工作中因应力集中出现裂纹。塑料原材料可选用聚丙烯(PP),为热塑性塑料,其外观为白色蜡状固体,密度很小(0.9~0.91 g/cm3),价格便宜成本低,加工工艺性能也普遍良好,几乎适用于任何塑料成型加工工艺,且一次便能成型,易加工,易生产,且其吸水率非常低,使用该原料在加工之前无需进行干燥处理。但需要注意的是,聚丙烯的成型收缩率较大,为1%~2.5%,在之后的计算成型零件的尺寸时要充分考虑到这一点。此外,聚丙烯制品还拥有良好的耐腐蚀性和抗弯曲疲劳性。

图1 塑料育苗容器尺寸结构图

2 塑料育苗容器模具设计

(1)型腔布局及分型面选择。为了提高生产效率,鉴于塑料育苗容器体积相对较小,确定为一模两腔结构。取塑料育苗容器碗口上表面为该塑件的分型面。

(2)初选注射机。使用Solidworks 软件绘制塑料育苗容器三维结构图,分析其质量属性及根据注射经验,按塑件体积的3/10 来估算浇注系统凝料体积。

因此,选用XS-ZY-500 卧式注射机。

(3)浇注系统设计。根据产品结构形状及使用要求,本次设计采用点浇口浇注系统,浇口设置于塑料育苗容器碗底,不仅便于充模,且位置较为隐蔽,不影响产品的美观。

主流道采用球半径为19 mm 的球面,小端直径取5.5 mm,大端直径由5°圆锥角自然形成,并在主流道底部推料板上开设冷料穴。采用平衡式半圆形截面分流道,直径取6 mm。点浇口直径d=1.4 mm,圆锥形小端圆角半径为1 mm,锥角取12°。

(4)排气方式的确定。该模具采用各个零部件之间的配合间隙及分型面处自然排气。一般情况下,在成型的塑料制件上没有出现气泡、凹下及外形轮廓不完整等表面缺陷,则可认定排气完全。

(5)成型零件的结构及计算。本次模具采取组合式凹、凸模结构,不仅简化了型芯、型腔在制造时的机加工工序,也便于修模及间隙排气,更节约了昂贵的金属材料。凸模通过台肩式嵌入动模板,凹模经4 颗M10的内六角圆柱体螺钉固定于定模板上。材料的平均收缩率取2.5%和1%的平均值1.75%。

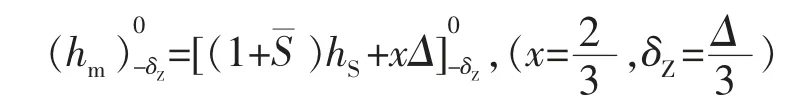

型腔径向尺寸公式如下:

型腔深度尺寸计算公式如下:

型芯径向尺寸计算公式如下:

型芯高度尺寸计算公式如下:

将尺寸代入塑件公差尺寸数值表,得到对应的Δ,代入上述对应公式,结果如表1 所示。

表1 成型塑件尺寸计算表

(6)合模导向机构的设计。导向机构的作用是定位、导向。选用标准带头导柱及带头导套,导柱固定部分表面粗糙度Ra 取0.8 μm,导向部分的表面粗糙度Ra 取0.8~0.4 μm,导柱固定部分与模板之间的配合采用H7/k6 的过渡配合,导柱与导套的配合精度采用H7/f7,导套固定部分的粗糙度Ra 取0.8 μm,导向部分表面粗糙度Ra 为0.4 μm,导套采用H7/m6 过渡配合嵌入模板。

(7)推出机构的设计。该塑件是内腔为球面的规则薄壁塑件,不适用于推件杆推出,故本次设计采用推件板推出。在推件板推出机构中,为了防止推件板与型芯两者之间发生擦伤、磨花和卡死等现象,推件板内孔应比型芯成型部分大0.2~0.3 mm,并用3°~10°锥面配合。

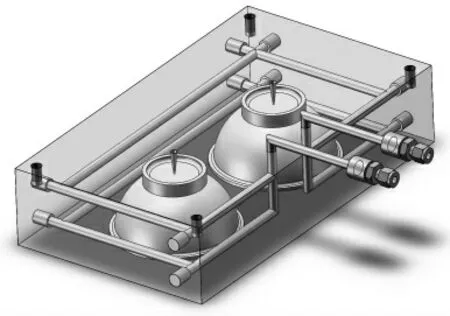

(8)冷却系统的设计。本设计中采用Φ8 mm 的水管,采用循环式水冷,在模具的凹模中设置两条水道来使塑件温度降低,如图2 所示。

图2 冷却系统结构图

(9)模架的确定。查GB/T1255—2006 塑料注射模架标准。由于此模具采取点浇口浇注系统,第一步可确认应采用三板双分型面注射模,接下来,根据计算的成型零件尺寸,选用350 mm×500 mm 点浇口标准模架。

(10)相关参数的校核。计算模具整体的平面、高度尺寸及模具的开模行程,核验满足注塑机拉杆空间及开模行程范围要求即可。之后,计算注射机的注射压力、额定注射量及锁模力,确定满足需求。