彩色乳胶粒的制备及其在纺织品喷墨印花中的应用研究进展

2022-01-10杜长森杨義付少海

杜长森, 杨義, 付少海*

(1. 苏州世名科技股份有限公司,江苏 昆山 215337;2. 江南大学 纺织科学与工程学院,江苏 无锡 214122)

喷墨印花作为一种新型的印花技术[1-2],摆脱了传统纺织品网印工艺复杂的制版、调浆等生产工序,降低废水量,改善工作环境,减轻劳动强度,在彰显行业科技、时尚、绿色方面具有代表性[3-4]。

墨水是喷墨印花过程中主要耗材之一[5]。按照着色剂分类,喷墨印花墨水主要有染料墨水[6-10]和颜料墨水[11]。染料墨水喷墨印花需经过固色和水洗等后处理工序,会产生一定量的有色废水[12-15];而颜料墨水主要靠黏合剂成膜固色,且颜料墨水喷墨印花后仅需焙烘即可完成固色,省去后续蒸化、水洗等工序,且印花过程用水量较少,符合绿色、环保和低碳的生产理念,在喷墨印花墨水中极具发展潜力[16-17]。另外,颜料自身耐日晒性能好,也使之较染料墨水具有一定的优势[18]。

然而,颜料墨水在实际应用中仍然存在体系稳定性不好和固色牢度不高等问题,这制约了颜料墨水喷墨印花技术的发展。为了提高喷墨印花颜料墨水的稳定性,通常需要对颜料进行包覆改性,即以颜料为着色剂,通过细乳液聚合[19-20]、相分离[21]或溶胶-凝胶[22-23]等方法对颜料进行包覆,形成核-壳结构的包覆颜料。

彩色乳胶粒是近年来开发的一种新型着色剂,它是将着色剂组分和聚合物组分通过物理或者化学方式结合后形成具有规则形态结构的彩色聚合物粒子[24-25]。彩色乳胶粒具有分布均一、尺寸小、颜色鲜艳和聚合物成分可调控且同时固色牢度好等优点,在纺织印染领域展现出良好的应用前景[26-27]。

文中在总结彩色乳胶粒制备方法的基础上,对彩色乳胶粒的研究现状进行分析,对比不同方式所制彩色乳胶粒的优缺点,对彩色乳胶粒在纺织品喷墨印花中的应用进行总结,并分析了彩色乳胶粒在喷墨印花中还有待解决的技术难点。

1 彩色乳胶粒的制备方法

综合国内外的研究现状,彩色乳胶粒的制备方法主要分为直接染色法、共聚法和表面接枝法。目前,对彩色乳胶粒制备过程中的理论研究主要集中在以下3个方面:①彩色乳胶粒的单分散性;②彩色乳胶粒的功能性;③彩色乳胶粒中着色剂与聚合物的结合方式。

1.1 直接染色法

直接染色法是指在一定条件下,将染料与乳胶粒混合在一起,通过范德华力、氢键、静电吸附及溶胀-扩散等物理作用方式对预先制备的聚合物乳胶粒进行染色以获得彩色乳胶粒的方法。该技术优势在于不影响预先制备乳胶粒的大小,得到的彩色乳胶粒纯度高、色彩丰富。

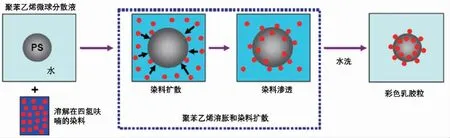

LEE J H等[28]采用四氢呋喃对苯乙烯微球进行溶胀,并以荧光染料进行染色,在嵌段共聚物表面活性剂的作用下,利用溶胀-扩散法,形成具有不同颜色的彩色乳胶粒。溶胀-扩散法制备彩色乳胶粒的过程如图1所示[28]。此外,BRAGA M等[29]利用溶剂的增溶作用,也得到了阳离子染料/聚合物的彩色乳胶粒。但是这些方法往往会因溶剂的溶胀导致乳胶粒形态发生变化,单分散性能变差。

图1 溶胀-扩散法制备彩色乳胶粒Fig.1 Preparation of colored latex particles by swelling-diffusion method

由于染料溶胀过程往往需要大量有机溶剂,会对环境产生影响且不利于实际应用。而以水溶性活性染料为着色剂则可以大大降低生产成本,且制备过程更为简单、高效。ZHOU L等[30]先制备阳离子聚苯乙烯微球,随后将阴离子型活性染料溶解,通过边搅拌边滴加的方式将活性染料溶液加入聚苯乙烯微球分散液中,通过静电吸附方式得到表面吸附染料的彩色乳胶粒。

FANG K J等[26]先合成粒径为375 nm的球形聚合物乳胶粒,再以分散红60、分散蓝56和分散黄64为着色剂,采用分散染料上染涤纶的方式,在高温、高压条件下,通过范德华力、氢键力作用制备了红、黄、蓝3种不同颜色的彩色乳胶粒,粒径相对于聚合物微球仅增加了约25 nm,即以较少的染料赋予乳胶粒较深的颜色。

1.2 共聚法

共聚法是制备彩色乳胶粒另一种常用方法。该技术首先对已有染料分子进行修饰改性,得到含有烯双键的染料,随后将烯双键染料与单体共聚,通过着色剂与聚合物之间的共价结合制得彩色乳胶粒。共聚法主要包括乳液聚合和分散聚合两种方式。

曾佳等[31]以1-氨基蒽醌为中间体,采用丙烯酰氯对中间体进行改性,合成含有双键可聚合的染料;再运用分散聚合方式将上述染料与甲基丙烯酸甲酯共聚,制备了色彩鲜艳、粒径为1~10 μm的单分散彩色乳胶粒。共聚法制备的彩色乳胶粒可以有效避免染料在使用中泄露。LIU Q H等[32]合成了3种具有可聚合的烯双键、两种具有阴离子官能团的染料,然后分别通过分散聚合和直接染色两种方式制得彩色乳胶粒。其中,聚合后的彩色乳胶粒耐溶剂性较好,长期放置染料也不会从聚合物中脱吸附。 分散聚合一般是在有机溶剂中进行且聚合后粒子的粒径通常为微米级。在纺织品喷墨印花过程中,对颜料颗粒尺寸要求较高,一般小于200 nm。乳液聚合相较分散聚合,具有可在水相中进行、反应可控、易于产业化且单分散性较好等特点。LI B T等[33-34]采用半连续乳液聚合方式,通过可聚合染料与丙烯酸酯类单体共聚制备70 nm的彩色乳胶粒,比较聚合后的彩色乳胶粒与共混型彩色乳胶粒的耐日晒性能,发现前者由于染料与聚合物之间的化学键作用,故具有更佳的耐日晒性能。随后,LI B T等[35]又开发了基于蒽醌结构水溶性多氨基染料单体,通过缩合聚合方式将其与异氰酸酯、聚醚二醇和二甲基丁酸混合制备了水性彩色聚氨酯乳胶粒。该粒子具有单分散的球形形态,且储存稳定性较好。此外,本课题组[36]以烯双键蒽醌型染料为着色剂、苯乙烯为硬单体、丙烯酸正丁酯为软单体、乙烯基三甲氧基硅烷为交联单体,通过乳液聚合方式制备了粒径为70 nm的单分散彩色乳胶粒。图2为共聚法制备彩色乳胶粒的示意[36]。

图2 共聚法制备彩色乳胶粒Fig.2 Preparation of colored latex particles by co-polymerization

1.3 表面接枝法

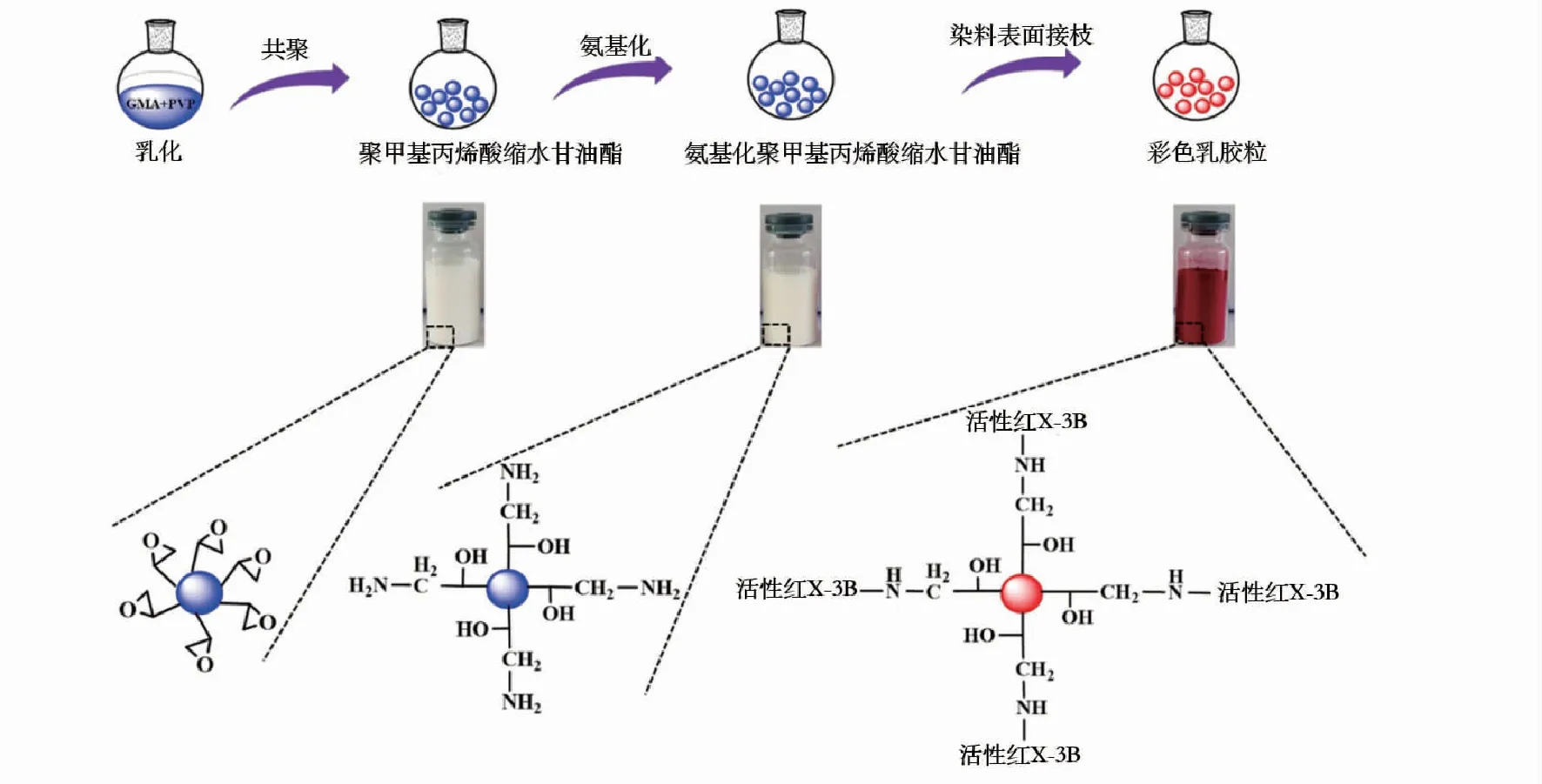

表面接枝法主要是先对乳胶粒表面进行功能化处理(使之含有环氧基、氨基、羟基等),然后利用染料反应性将其接枝到乳胶粒表面。该方法也是通过建立聚合物组分和着色剂组分间的共价结合,有效避免着色剂的脱落;同时通过控制聚合物乳胶粒表面官能团的含量,有效调控彩色乳胶粒的颜色深度,提高其应用价值。

曾佳[37]以甲基丙烯酸甲酯和甲基丙烯酸缩水甘油酯为反应单体,运用分散聚合方式制备了表面含有环氧基团的乳胶粒;再利用1,6-己二胺和1-氯蒽醌合成了具有氨基官能团的蒽醌型染料;最后将改性染料成功接枝到氨基化的乳胶粒表面,得到彩色乳胶粒。由于所制聚合物乳胶粒表面的环氧基团有限,导致染料的接枝率不高,无法满足深、浓色的着色需求。为了进一步提升染料的接枝率,LIU H B等[38]先制备了表面含有环氧基的乳胶粒;再以己二胺为开环物质,通过循环多次麦克尔加成反应得到支化的多氨基乳胶粒。该方法大大提高了活性荧光染料的接枝率,彩色乳胶粒的荧光效率也得到改善。

分散剂的脱吸附往往会导致颜料墨水稳定性下降,喷墨印花时喷墨口容易堵塞。为此,本课题组[39]利用活性染料的水溶性和电负性,将其共价接枝于氨基化的乳胶粒表面,活性染料的电负性提升了彩色乳胶粒的分散稳定性。此外,染料与聚合物间的共价结合可有效防止染料的脱落,确保彩色乳胶粒在室温下储存半年不发生沉降。图3为表面接枝法制备彩色乳胶粒的示意[39]。

图3 表面接枝法制备彩色乳胶粒Fig.3 Preparation of colored latex particles by surface grafting

综上所述,直接染色法虽然工艺简单,不会影响微球尺寸,但由于着色剂与聚合物之间没有稳定的化学作用力,多依靠范德华力、氢键等作用力结合,当使用环境(强酸、强碱等)发生变化,染料会出现脱吸附,着色织物的色牢度下降。共聚法和表面接枝法主要通过染料的聚合和反应特性,使其与聚合物组分之间通过共价键结合,且其形貌、大小均匀,单分散性能较佳,长期使用染料依旧能够稳定于聚合物组分中。此外,染料可在聚合物微球表面或者内部均匀且稳定分布,粒子的颜色受聚合物组分的影响较小,其颜色深度和颜色均匀度较佳,是一种较为合适的喷墨印花墨水用着色剂。

2 彩色乳胶粒在喷墨印花中的应用

目前,彩色乳胶粒在纺织品喷墨印花中的应用主要以分散染料、活性染料为着色剂,通过直接染色法制备彩色乳胶粒。SONG Y W等[40]和FANG K J等[41]分别采用C. I. 分散红60、C. I. 分散黄114和C. I. 分散蓝60对阴离子聚苯乙烯-丙烯酸聚合物微球染色,再经过制孔剂处理制得基于分散染料且具有多孔结构的彩色乳胶粒,最后用其对阳离子型棉织物进行喷墨印花,印花后织物的色深、手感和色牢度均能达到服用要求,具备一定的应用价值。随后,他们又采用C. I. 活性红218、C. I. 活性蓝49和C. I.活性黄 95分别对阳离子型聚合物乳胶粒吸附,分别制备了基于活性染料的彩色乳胶粒,利用所制彩色乳胶粒配制成墨水后对阳离子改性棉织物进行喷墨印花。所染织物的色深相较于原活性染料的色深分别提高了2.8,4.9,10.6和4.2倍,有效提高了活性染料的利用率且印花过程中无须盐促染。此外,彩色乳胶粒表面水解的活性染料可通过离心、沉淀等方式去除,能够有效减少有色废水的排放。使用这种彩色乳胶粒可拓展分散染料的应用范围;有效解决活性染料利用率低、染色过程中需要大量的盐促染等实际问题。

然而,上述直接染色法制备的彩色乳胶粒仅能用于阳离子改性棉织物的喷墨印花。为了进一步扩大彩色乳胶粒的应用范围,本课题组[36]通过共聚法制备了具有着色和固着功能的彩色乳胶粒。首先合成了具有可聚合功能的红、黄、蓝3种不同颜色的染料,并以此为着色剂通过乳液共聚的方式制备粒径约为70 nm、单分散的彩色乳胶粒;通过调节聚合物组分的成膜性,利用彩色乳胶粒在无黏合剂条件下对织物进行喷墨印花。喷墨印花后织物的各项色牢度均达到甚至超过4~5级,且印花手感也达到服用要求;另外,避免了在颜料墨水中因额外添加黏合剂乳胶粒导致喷头堵塞等问题。

颜料颗粒往往需要借助分散剂的分散作用才能稳定存在于水相中,然而在长期储存过程中往往会由于分散剂的脱吸附导致颜料墨水的稳定性下降。基于此,本课题组[39]首先制备了表面氨基化的聚合物微球,再利用活性染料的反应性将其成功接枝于氨基化的聚合物微球表面,得到表面接枝型的彩色乳胶粒。由于活性染料分子中存在大量的离子型和水溶性的官能团,制备的彩色乳胶粒离心稳定性、热稳定性和储存稳定性均能保持在90 %以上,且分散后的彩色乳胶墨水可室温储存半年不发生沉降。更为重要的是,由于染料与微球的共价键结合,有效防止染料的脱吸附现象,确保彩色乳胶墨水的长期稳定,故展现出较好的应用前景。

综上所述,采用彩色乳胶粒作为着色剂对纺织品进行喷墨印花能有效解决活性染料墨水利用率低,颜料墨水分散稳定性差、喷墨印花织物色牢度不佳等实际问题。可见彩色乳胶粒在纺织品喷墨印花领域的应用前景广阔。

3 结语

彩色乳胶粒具有单分散的颗粒形态、聚合物组分种类多样化、较好的颜色鲜艳度以及耐久性等优点。作为一种新型着色剂,彩色乳胶粒在解决活性染料墨水利用率低、喷墨印花精细度不高,颜料墨水分散稳定性差、喷墨印花织物色牢度、手感不佳等问题上凸显出一定的优势。为了进一步拓展彩色乳胶粒在纺织品喷墨印花中的应用范围,未来研究可以重点关注以下几个方面:

1)传统的颜料墨水通过研磨分散加工后其颗粒大小往往呈现正态分布,而彩色乳胶粒作为一种新型的着色剂,其颗粒大小分布较窄,具有一定的单分散性。因此,探究彩色乳胶粒的单分散颗粒分布对喷墨墨滴的形成及在织物表面扩散过程的影响规律至关重要。

2)依靠成膜机理固色,彩色乳胶墨水喷墨印花织物手感问题仍然需要进一步改善,未来可通过对彩色乳胶粒中聚合物结构和组成成分进行优化,使乳胶膜表面具有更低的摩擦系数,赋予其更柔和的手感,提高彩色乳胶粒在纺织品中的服用价值。

3)共聚法制备的彩色乳胶粒颜色不够鲜艳,无法实现深、浓色的纺织品喷墨印花。未来还需从可聚合染料的合成、彩色乳胶粒的结构优化等方面进一步提升彩色乳胶粒的颜色性能,拓宽彩色乳胶粒的应用范围。