叠层穿刺CF/Al复合材料准静态拉伸力学行为与失效机制

2022-01-10沈高峰王振军刘丰华张映锋蔡长春徐志锋余欢

沈高峰,王振军,*,刘丰华,张映锋,2,蔡长春,徐志锋,余欢

1.南昌航空大学 航空制造工程学院,南昌 330063 2.西北工业大学 机电工程学院,西安 710072

连续碳纤维增强铝基复合材料(CF/Al复合材料)具有比重低、比强度和比模量高及耐热性能好等优势,是满足高超音速飞行器和航空发动机等先进武器对结构高耐热性和轻量化要求的理想复合材料[1-2]。过去几十年来,研究者在CF/Al复合材料的制备方法、界面反应、界面结构及力学性能与失效机制方面进行了大量实验研究并取得了丰富的成果[3-5],有力地促进了CF/Al复合材料的发展。然而连续纤维增强铝基复合材料的宏观力学性能不仅取决于基体合金与纤维的性能,而且与纤维的体积分数、分布形态和界面性质息息相关,为此近年来有关连续纤维增强铝基复合材料微细观结构与宏观性能关系的研究逐渐增多。Tang等[6]建立了单向硼纤维/铝基复合材料的代表性单胞模型,采用细观力学有限元法分析了纤维含量及分布形态对横向拉伸力学行为的影响。针对单向碳纤维/铝基复合材料,Wang等[7]根据纤维分布形态建立了基于内聚力界面模型的单胞有限元模型,计算分析了其横向承载变形过程中的微观损伤演化与失效行为,并探讨了组元性能、界面结合性能及纤维含量对宏观力学性能的影响规律。Xu和Lu[8]构建了考虑界面的单向SiC纤维/铝基复合材料的细观力学单胞模型,分析了基体塑性损伤与界面脱粘之间的相互作用及基体和界面性能对失效模式和宏观力学性能的影响。以上研究为单向纤维增强铝基复合材料的组分设计与高性能制备提供了理论指导。

一般来说,单向纤维增强铝基复合材料具有极高的轴向力学性能,然而其偏轴性能普遍较差,给其实际应用带来很大困难[9]。近年来,研究者在连续纤维织物增强铝基复合材料方面进行了探索并取得了较大研究进展。Qi等[10-11]采用真空吸渗挤压工艺制备了二维正交铺层CF/Al复合材料,测试分析了其面内和面外力学性能与失效模式,结果表明铺层面内0°/90°方向的抗拉强度约为254 MPa,且具有良好的面外压缩强度。Hufenbach等[12]通过气压辅助浸渗技术实现了镀镍碳纤维布叠层增强铝基复合材料的精密成形,制备的复合材料中镀镍碳纤维分布均匀且织物结构保持良好。Yang等[13]采用等离子烧结法制备了镀铜碳纤维布增强ZL205铝基复合材料,其抗弯强度和断裂能均显著高于铝合金。Zhang等[14-15]通过电磁辅助浸渗法和半固态铸轧法制备了平纹碳布增强铝基复合材料,两种工艺制备的复合材料弯曲强度分别达到了212 MPa和317 MPa,并发现基体合金裂纹扩展和碳布分层是造成其弯曲失效的主要原因。作者课题组近年来先后开发了一系列3D织物结构增强的铝基复合材料,并通过实验开展了其组织性能与失效机制的探索研究[16-17]。综上,国内外文献报道主要集中在纤维织物增强铝基复合材料制备方法与组织性能的实验研究方面,然而由于这类铝基复合材料具有复杂的多相和多层级结构特征[18],仅凭实验手段难以掌握其内部组元结构的损伤与失效行为机制。近年来,基于细观力学有限元法的多尺度计算方法已被成功用于纤维织物增强树脂基复合材料力学行为预测和失效机制的分析。如刘鹏等[19]通过建立三轴编织树脂基复合材料的单胞有限元模型研究了组元材料损伤演化与破坏行为,探讨了纤维束波动对复合材料压缩性能的影响规律。Liu等[20]基于三维四向编织树脂基复合材料的有限元模拟结果,采用力学性能替代模型较好地预测了复合材料弹性力学性能,并分析了纤维束编织角度、截面尺寸和纤维体积分数的影响。然而,目前有关纤维织物增强铝基复合材料宏细观变形力学行为数值模拟的研究则较为少见[21],有必要开展其承载变形过程中损伤演化、断裂力学行为与失效机制的研究。

针对一种新型的叠层穿刺碳纤维织物增强铝基复合材料(叠层穿刺CF/Al复合材料),本文采用细观力学数值模拟与实验结合的方法研究其室温经向拉伸变形损伤与断裂力学行为。首先,根据织物结构和纱线截面特征建立复合材料细观尺度单胞模型;其次,采用微观尺度单胞有限元法计算纱线的弹性常数与强度性能参数,建立复合材料细观尺度单胞有限元模型;在此基础上研究复合材料经向拉伸变形过程中基体损伤与失效、经/纬纱和穿刺纱断裂行为及其交互作用,并分析其对宏观力学响应的影响;最后,结合拉伸断口形貌探讨复合材料的宏细观损伤与失效机制,以期为叠层穿刺碳纤维织物增强铝基复合材料的设计与高性能制备提供必要的理论依据。

1 实验材料与方法

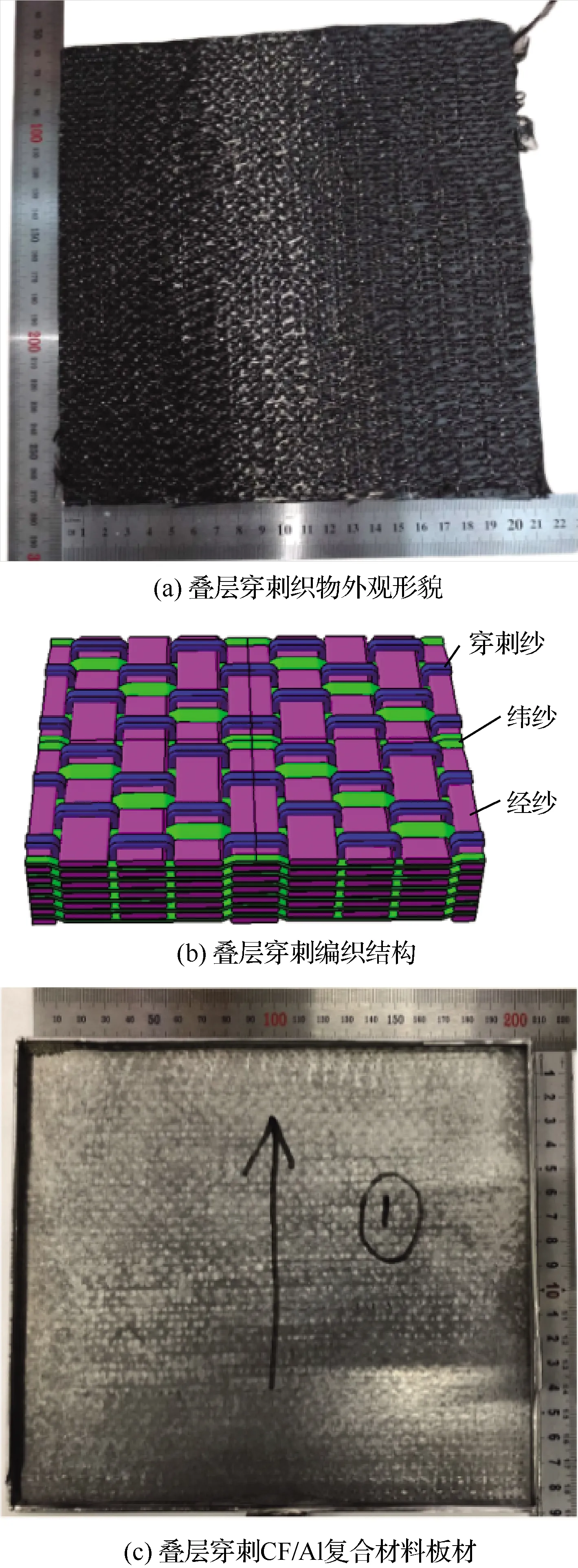

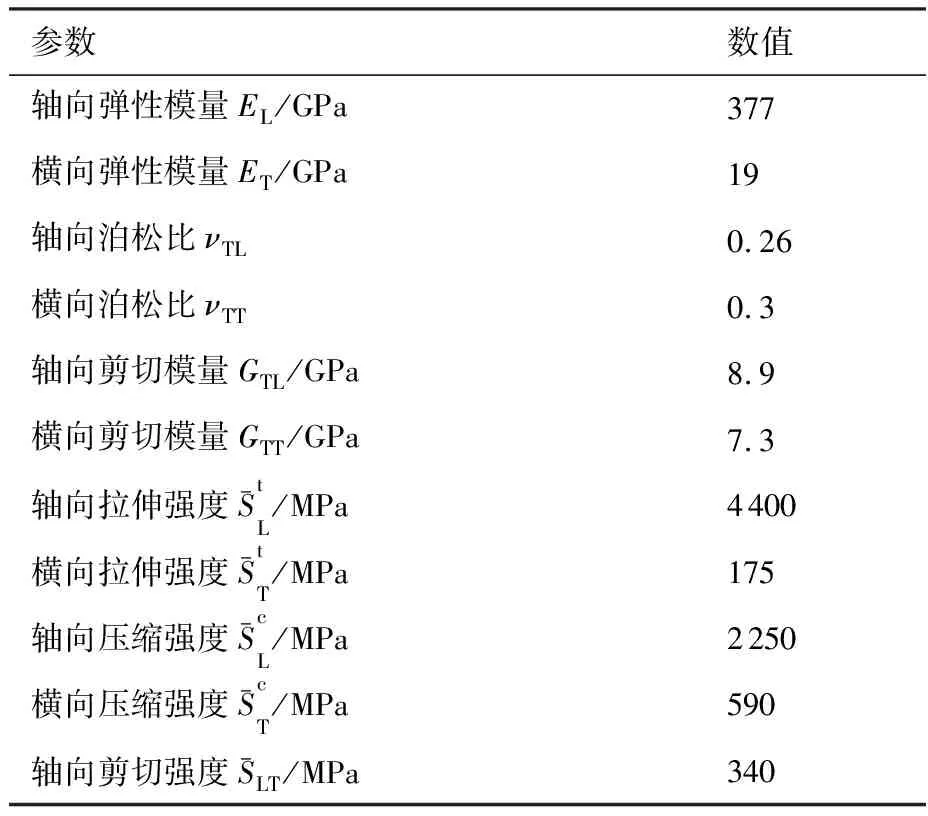

采用中科院宁波材料技术与工程研究所生产的高模碳纤维M40J为增强相制备叠层穿刺织物,其基本性能参数如表1所示。首先将碳纤维通过正交编织法制备成三上一下编织结构的斜纹碳布,然后将斜纹碳布沿厚度方向(法向)进行叠层,最后通过碳纤维将叠层碳布进行法向穿刺缝合,从而获得叠层穿刺三维织物。叠层穿刺织物的具体结构参数如表2所示,该织物的实际外观形貌和三维编织结构分别如图1(a)和图1(b)所示。

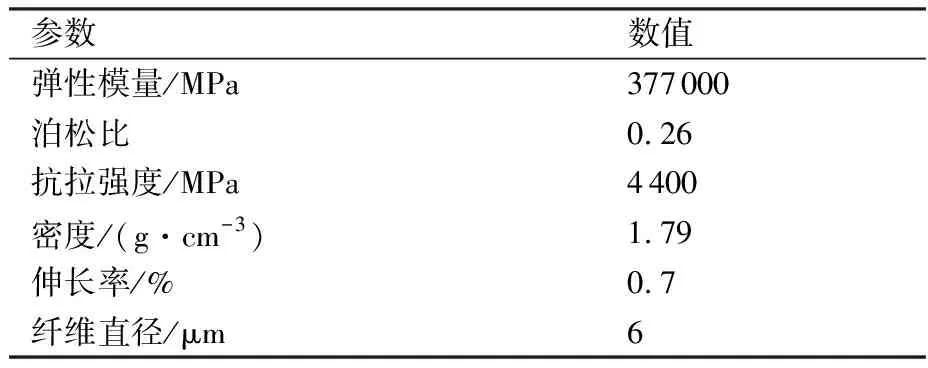

表1 高模碳纤维M40J基本参数

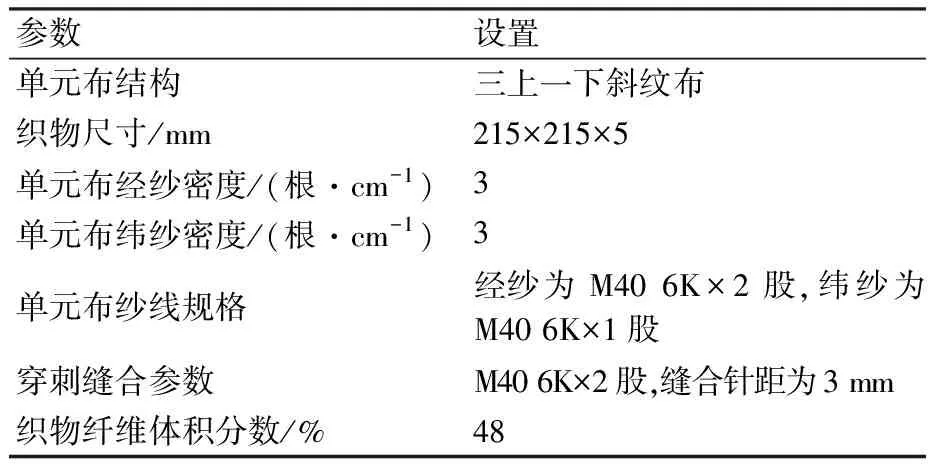

表2 叠层穿刺织物结构参数

图1 叠层穿刺织物和叠层穿刺CF/Al复合材料

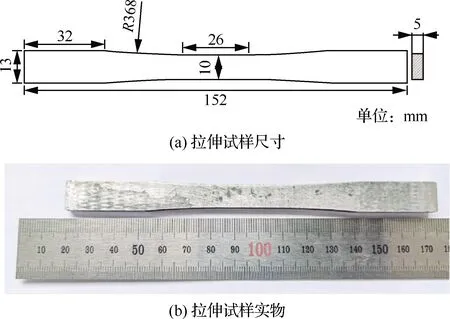

以中国航发北京航空材料研究院提供的铸造铝合金ZL301作为基体合金(合金成分见表3),采用真空辅助压力浸渗法制备叠层穿刺CF/Al复合材料,其工艺原理及流程见文献[22],制备出的铝基复合材料板材如图1(c)所示。根据美国材料与实验学会标准ASTM D3552-96《纤维增强金属基复合材料拉伸性能标准试验方法》设计拉伸试样,试样尺寸如图2(a)所示。利用电火花线切割机在铝基复合材料板材上沿经纱方向(图1(c)箭头方向)加工获得拉伸试样,如图2(b)所示。在试样夹持端的表面粘贴厚度为0.5 mm的纯铝板作为加强片,避免试样夹持端在拉伸实验过程中的非正常断裂。采用Instron5569型实验机进行准静态单向拉伸实验,拉伸速率为0.5 mm/min。采用光学显微镜观察复合材料内部纱线分布结构和纱线截面几何特征。利用Quanta2000型扫描电镜(SEM)观察分析复合材料的显微组织和拉伸断口形貌。

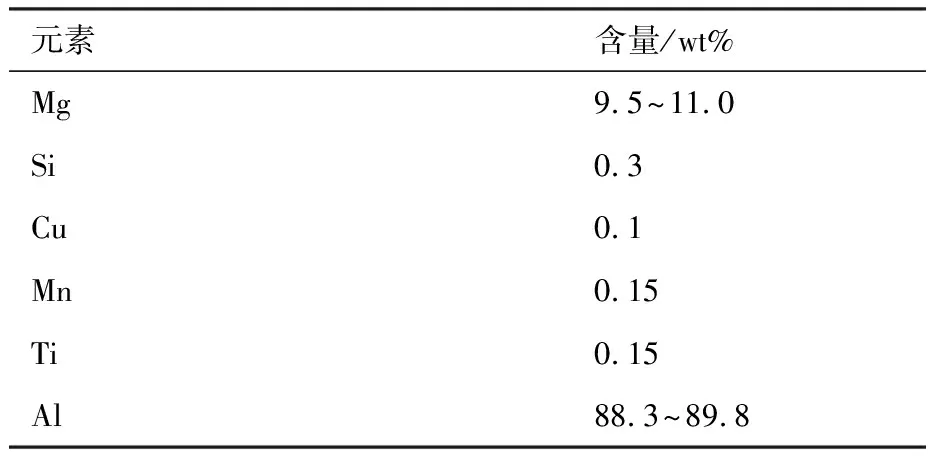

表3 铝合金ZL301的化学成分

图2 叠层穿刺CF/Al复合材料拉伸试样

2 细观力学有限元模型

2.1 代表性体积单胞模型

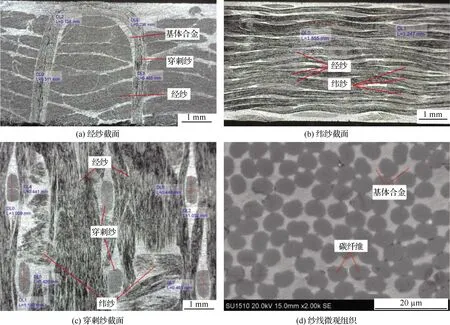

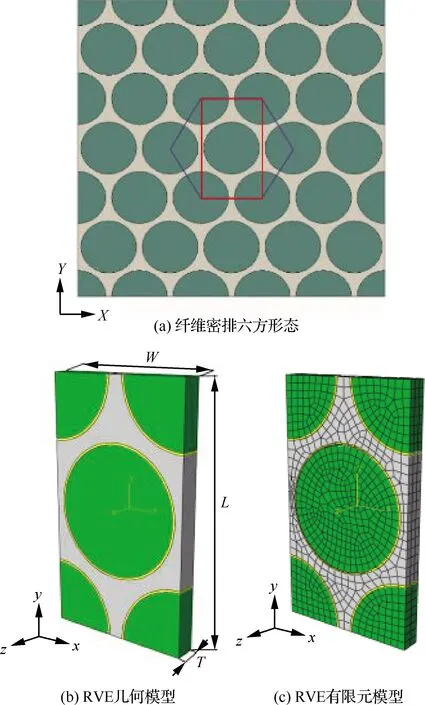

三维织物增强复合材料的力学性能不仅取决于其组分材料的性能,还取决于复合材料的增强体结构。为建立合理的复合材料细观尺度单胞模型,应尽可能准确地反映复合材料内部纱线的真实结构。图3(a)、图3(b)和图3(c)分别给出了叠层穿刺CF/Al复合材料中经纱、纬纱和穿刺纱的纱线截面形态光学显微镜观察结果。考虑到复合材料制备后内部纱线因相互挤压作用而具有不均匀截面形状和尺寸,在不失一般性的情况下对3类 纱线截面形状进行简化处理:采用两种跑道形状分别建立经纱和穿刺纱的截面模型;采用双面透镜形状建立纬纱的截面模型;通过定量金相法测量3类纱线的截面轮廓,并将测量结果进行平均化处理,从而确定各类纱线的截面形状尺寸。

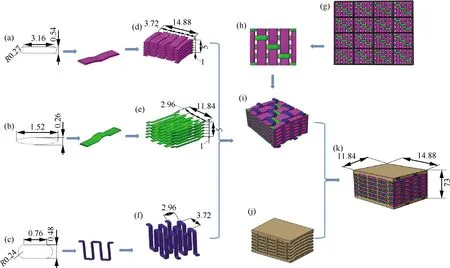

图4给出了叠层穿刺CF/Al复合材料细观结构模型的建模过程。构成叠层穿刺织物的单元布为三上一下编织形式的正交斜纹机织碳布(图4(g)),故选取其一个完整的周期性结构单元(图4(h))确定细观尺度代表性体积单胞(Representative Volume Element,RVE)的面内尺寸。根据图3中测得的3类纱线截面的平均尺寸分别确立其截面形状(图4(a)、图4(b)和图4(c)),结合表2中单元布经密、纬密及缝合参数分别确定经纱、纬纱和穿刺纱的排布间距(图4(d)、图4(e)和图4(f)),最后将建立的3类纱线模型(图4(i))与基体模型(图4(j))组装后获得叠层穿刺CF/Al复合材料的细观结构模型(图4(k))。

图3 叠层穿刺CF/Al复合材料纱线显微结构

图4 叠层穿刺CF/Al复合材料细观结构几何模型

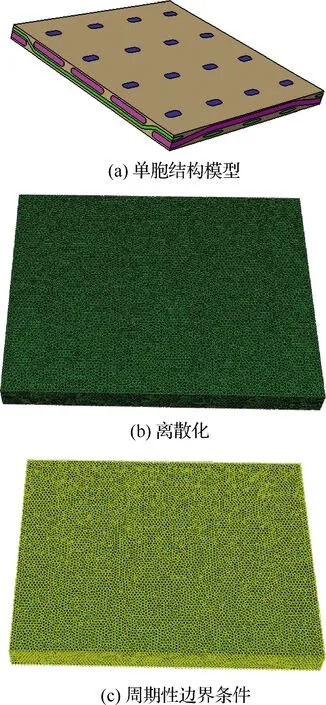

根据叠层穿刺织物在厚度方向的周期性特征,在叠层穿刺CF/Al复合材料细观结构模型中截取其厚度方向的一个最小周期性单元建立复合材料的细观尺度单胞结构模型,如图5(a)所示。在经向拉伸载荷作用下,复合材料内部纱线有提紧伸直的趋势进而与基体之间产生相互挤压作用,因此纱线与基体合金之间的接触区(即界面)主要处于压应力状态而不易失效,故假定复合材料细观尺度单胞模型中的纱线和基体之间的界面为理想接触状态。考虑到纱线相互交织区域的基体合金形状复杂且尺寸极其微小,采用四面体单元(C3D4)对该单胞模型进行离散化处理以获得较高的网格质量,离散化共计产生518 152个单元,其中包括236 002个纱线单元和282 150个基体单元,如图5(b)所示。

图5 叠层穿刺CF/Al复合材料代表性体积单胞模型

2.2 边界条件与均匀化方法

基于周期性结构的均匀化理论,需在细观尺度代表性单胞的边界上施加周期性边界条件以满足相邻单胞边界上的应力连续和位移协调关系[23]。2.1节采用四面体单元进行单胞模型的离散化,这使单胞上一对平行表面上的网格节点不能保持严格的坐标对应关系,从而难以施加传统的周期性边界条件。为此采用张超等[24]提出的一种改进的周期性边界条件,并通过Python语言预编子程序实现了该周期性边界条件的施加,如图5(c)所示。

为根据细观力学有限元模拟结果计算复合材料的宏观应力-应变关系曲线,在每个载荷步的单胞有限元模拟结果后处理中采用体积平均法计算获得平均应力和平均应变:

(1)

(2)

2.3 组元材料模型

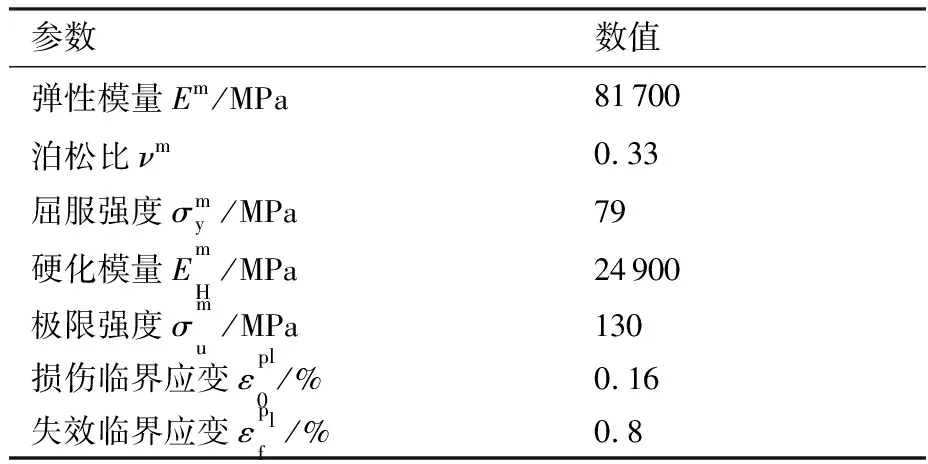

将复合材料中的基体合金视为各向同性的弹塑性材料。前期的实验和理论研究表明[25]由于增强纤维对基体合金凝固组织的影响,其显微硬度约为相同工艺参数制备的ZL301铝合金的1.37倍,可按此硬度比例并基于ZL301铝合金弹塑性性能参数估算复合材料基体合金的力学性能,在此不再赘述,而是直接采用文献[7]给出的基体合金力学性能数据,如表4[7]所示。其中基体合金失效时的临界应变为0.8%,原因在于真空压力浸渗制备后的随炉冷却过程中,较低的冷却速率使铝合金组织粗大而表现出较低的断裂延伸率。

表4 基体合金的弹性与塑性力学性能参数[7]

图6 延性损伤模型示意图

(3)

采用材料刚度降解法处理基体合金发生损伤后的力学行为

(4)

式中:[σi]为应力分量矩阵;[εj]为应变分量矩阵;[Cij]σ为正应力刚度矩阵;[Cij]τ为剪切应力刚度矩阵;Gm为基体合金的剪切模量,Gm=Em/2(1+νm)。

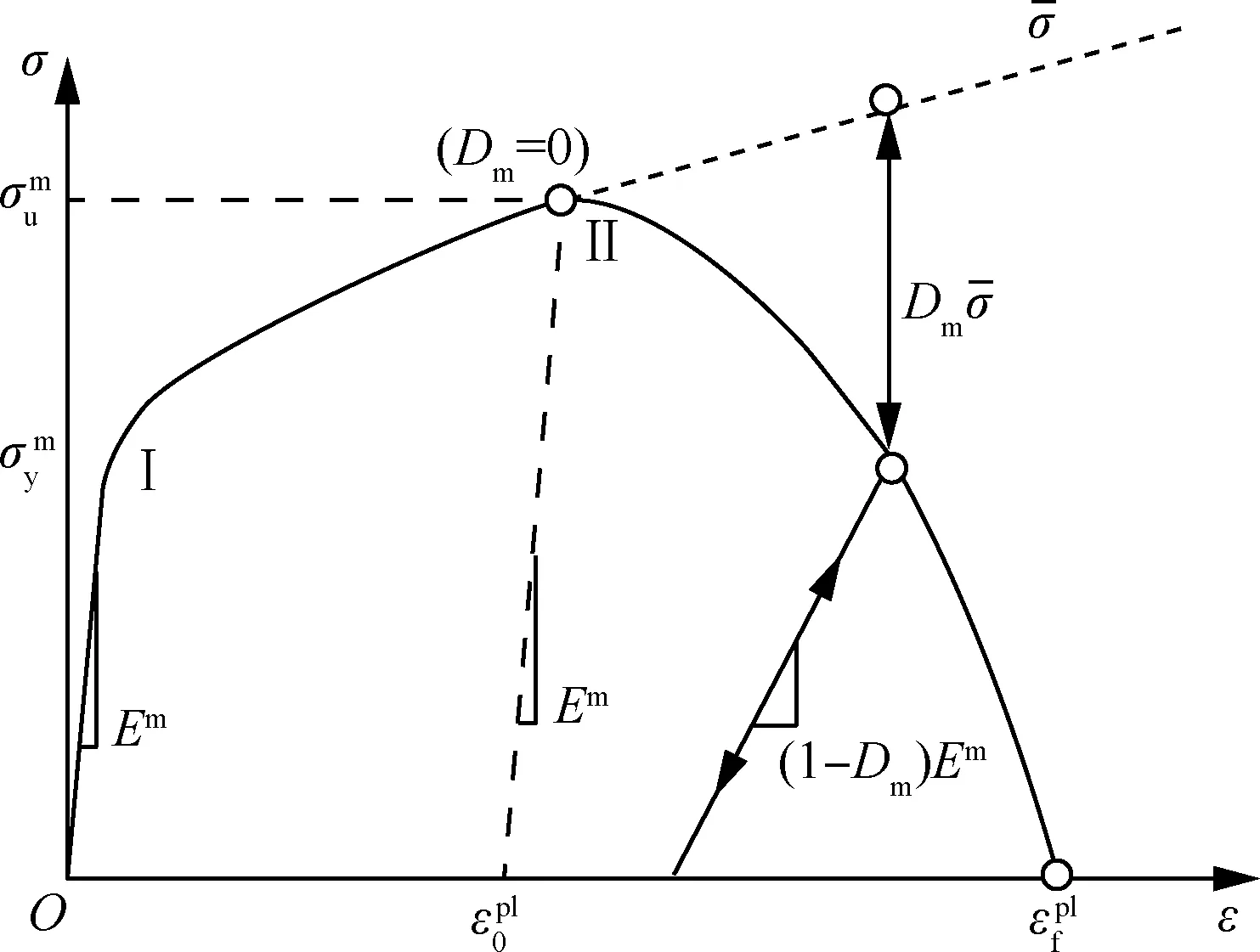

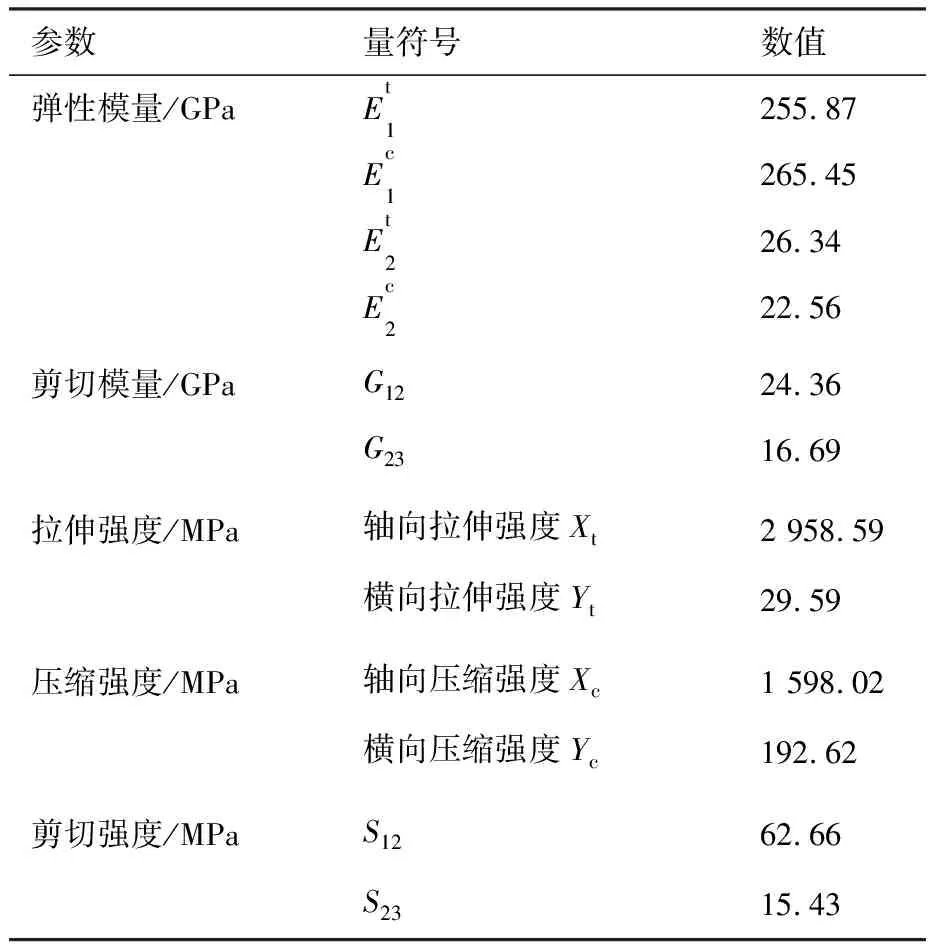

从叠层穿刺CF/Al复合材料的纱线内部微观组织(图3(d))可看出纤维较为均匀地分布在基体合金中,而且二者之间界面结合良好。采用定量金相分析软件Image-Pro Plus对纱线SEM照片内的纤维进行识别并计算得到纤维面积之和,将其除以该图像总面积得到纱线内的纤维体积分数(Vf=68%)。纱线可看作纤维和基体合金组成的单向CF/Al复合材料,通过建立其微观尺度RVE计算横观各向同性力学性能。

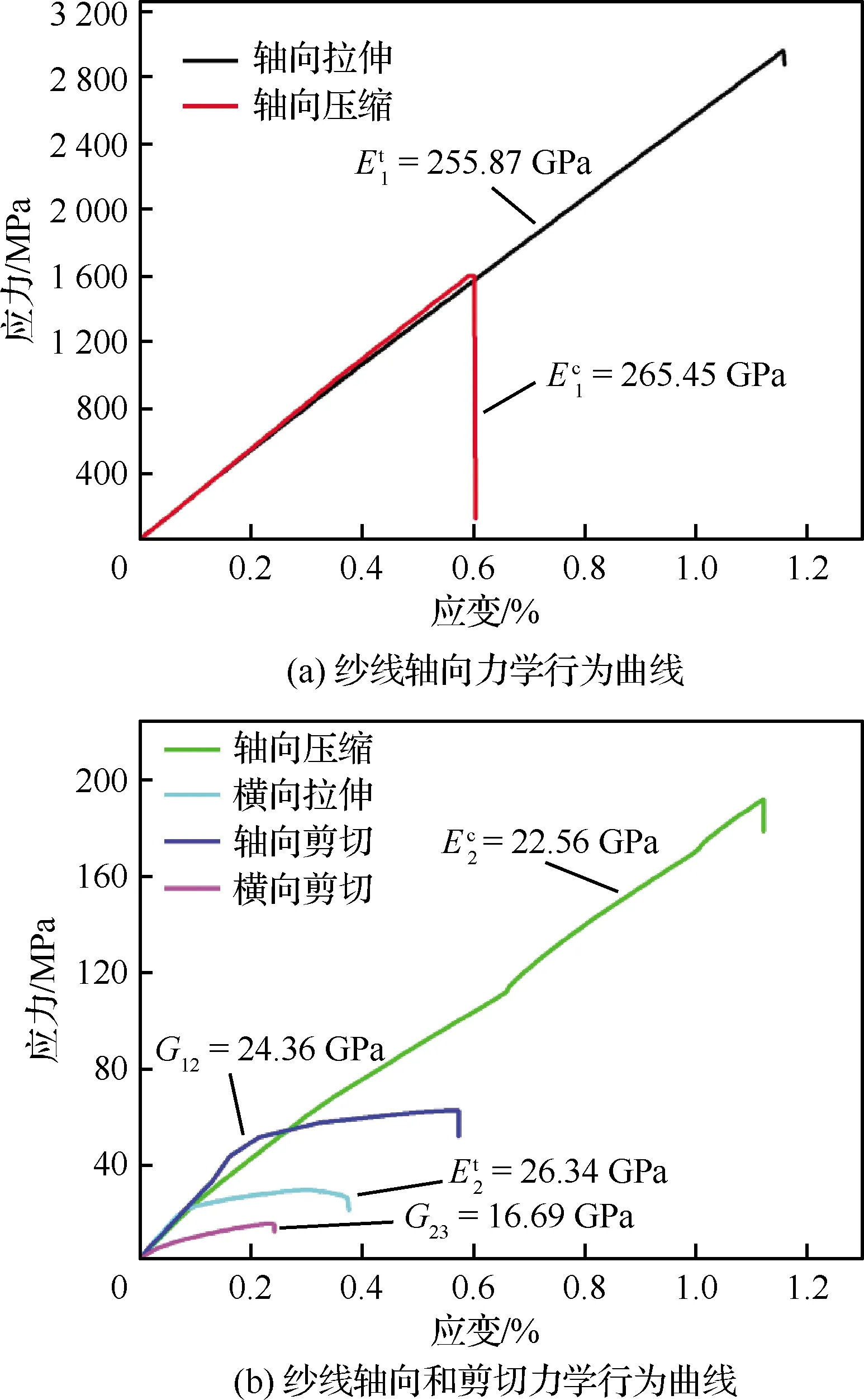

图7为Vf=68%的单向CF/Al复合材料微观尺度RVE模型,纤维排布设置为密排六方形式(图7(a)),以便最大限度地反映单向复合材料的横观各向同性力学特性。根据纤维体积分数(68%)和纤维直径(6 μm)计算获得纤维密排六方条件下RVE模型的面内尺寸:长度(Y方向)L=12.0 μm、宽度(X方向)W=6.9 μm,如图7(b)所示。在建立微观尺度RVE有限元模型(如图7(c)所示)时,将纤维视为横观各向同性材料并采用最大应力强度准则判断其失效状态。纤维失效前发生线弹性变形行为,采用刚度折减法处理纤维失效后的力学行为。微观尺度RVE有限元模型采用的纤维材料力学性能参数如表5[26-27]所示。

图7 纱线(单向CF/Al复合材料)的微观尺度RVE模型

表5 RVE有限元模型中纤维的弹性常数和强度参数[26-27]

(5)

式中:tn、ts和tt分别为界面的法向和两个面内剪应力分量。

根据内聚力模型的双线性牵引力-位移法则,损伤发生后界面刚度随界面分离位移增大而线性衰减,通过引入单调递增的界面损伤因子表征界面刚度衰减行为[8,28]:

(6)

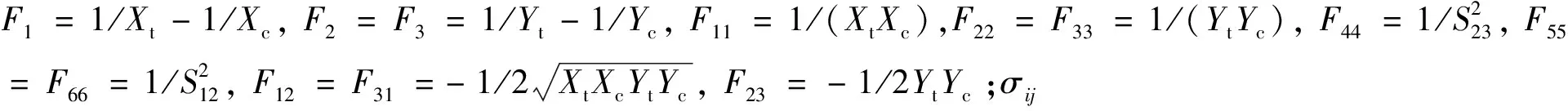

根据图8计算得到的纱线弹性常数与强度性能参数如表6所示。在经向拉伸载荷作用下,复合材料内的经纱主要承受轴向拉应力,而纬纱和穿刺纱则受横向拉伸载荷作用,因此主要对纱线横向和轴向拉伸性能的有限元分析结果进行验证分析。将纱线视为纤维体积分数为68%的单向复合材料,根据基体合金和纤维力学性能参数(表4和表5),采用Chamis理论模型[29]对纱线轴向和横向拉伸弹性模量的预测结果分别为282.50 GPa和26.73 GPa。采用混合法模型和桥联模型[30]对纱线轴向和横向拉伸强度的预测结果分别为3 033.60 MPa和91.88 MPa。对比表6可看出RVE有限元计算得到的纱线轴向力学性能与细观力学公式的预测结果较为接近,而横向拉伸强度则远低于细观力学公式的预测值。这是由于实际的纱线中纤维与基体之间为不完美界面结合,界面脱粘是导致复合材料横向拉伸开裂失效的主要机制[31],而细观力学理论公式未能考虑界面损伤与破坏对纱线宏观力学性能的影响。

图8 RVE有限元计算获得的纱线(单向CF/Al复合材料)力学行为曲线

从表6中还可看出纱线的轴向拉伸和压缩模量远高于其横向拉伸和压缩模量,同时其轴向拉伸和压缩极限强度也显著高于其横向承载时的极限强度,这说明纱线具有显著的横观各向同性力学特性。因此,在叠层穿刺CF/Al复合材料的细观力学单胞有限元模型中,应将纱线作为横观各向同性材料。根据表6中纱线的弹性常数与强度性能参数,采用Tsai-Wu应力准则[32]作为纱线的失效判据:

表6 纱线弹性常数与极限强度的RVE有限元计算结果

(7)

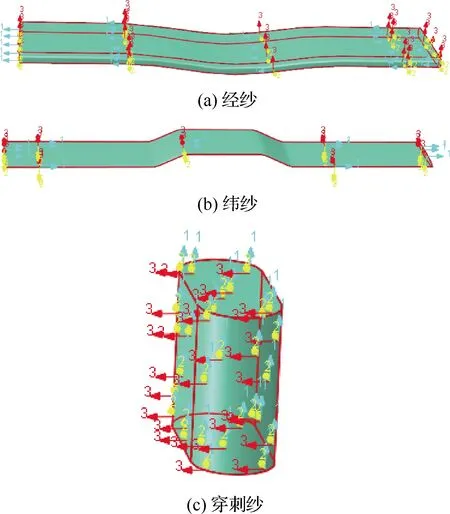

考虑到叠层穿刺CF/Al复合材料中纱线是横观各向同性材料,在细观力学有限元建模时需根据纱线走向定义其局部坐标系。在设定材料主轴方向时,采用离散法选取经纱、纬纱的曲线走向为材料主轴方向,如图9(a)和图9(b)所示;穿刺纱直接选取其长度方向为材料主轴方向,如图9(c)所示。

图9 细观RVE模型中各类纱线的材料坐标轴

3 结果与分析

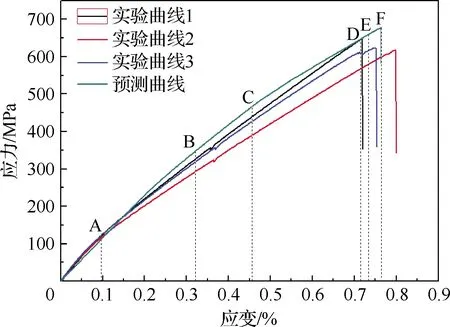

3.1 宏观应力-应变行为

采用第2节建立的叠层穿刺CF/Al复合材料细观力学有限元模型计算预测复合材料经向准静态拉伸工程应力-应变曲线,并将其与复合材料拉伸实验曲线进行对比,结果如图10所示。可看出在拉伸应变量小于0.1%(图10中预测曲线的A点之前)的初始变形阶段拉伸应力随应变增加而线性增长,预测得到的应力-应变曲线与实验曲线基本吻合。在此后的变形过程中,拉伸应力随应变增加而增长的速率有所下降,复合材料表现出较为显著的非线性力学响应特性。值得注意的是相同应变量下拉伸应力的预测值均高于实验值,原因可能是建立的细观力学有限元模型未考虑叠层穿刺CF/Al复合材料中制备缺陷和热残余应力对其宏观力学性能的影响[22]。同时,在叠层穿刺织物织造过程中,法向穿刺纱对叠层后各层单元布中经向和纬向纱线的结构完整性具有破坏作用,而且这种破坏作用具有一定的随机性[16],从而使叠层穿刺CF/Al复合材料的拉伸实验曲线表现出不一致的现象。

图10 叠层穿刺CF/Al复合材料拉伸应力-应变曲线的计算与实验结果

叠层穿刺CF/Al复合材料经向准静态拉伸力学性能参数的实验测试结果和建立的细观力学有限元模型计算预测结果对比见表7,其中计算拉伸弹性模量时取应变ε=0.1%(图10中A点)。可看出细观力学有限元法计算得到的拉伸极限强度为677.83 MPa,略高于拉伸实验结果的平均值(630.14 MPa)。原因在于细观力学模型未考虑复合材料中存在的制备缺陷、热残余应力和织物结构中穿刺纱对经、纬纱的破坏作用。此外,实际拉伸变形过程中,高强度纱线可能随基体合金的塑性变形而发生微动调整[33]。相比于复合材料拉伸力学性能的实验平均值,细观力学有限元模型对复合材料拉伸弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求。

表7 叠层穿刺CF/Al复合材料拉伸力学性能计算与实验结果

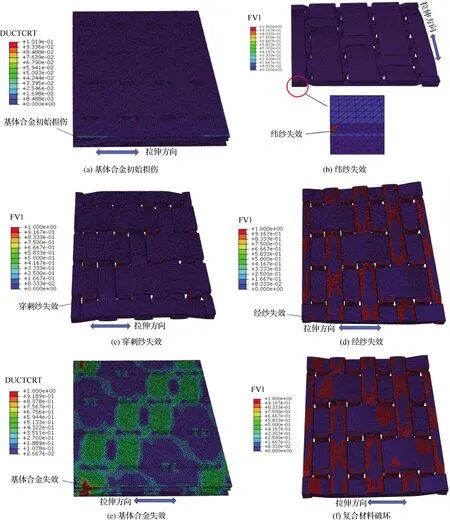

3.2 细观损伤与失效过程

图11为经向拉伸载荷作用下复合材料内部各个组元结构的损伤萌生、演化与失效过程的数值模拟结果,其中DUCTCRT为表征复合材料中基体合金损伤程度的损伤演化因子,FV1为表征复合材料中纱线单元失效状态的场变量。在拉伸初始阶段,当拉伸应变量为0.10%(图10中A点)时基体合金开始发生损伤,其损伤位置位于经纬纱交叠处的空隙内(如图11(a)所示),这是因为此处的基体合金在高强度经纬纱线共同挤压作用下易发生应力集中,故其最先发生损伤。当拉伸应变增加到0.32%(图10中的B点时)复合材料中纬纱开始局部失效,经向拉伸载荷下纬纱基本处于横向承载状态,根据2.3节计算结果可知纱线的横向拉伸和压缩力学性能较差(如表6所示),因此在横向载荷应力作用下纬纱易发生横向开裂而较早出现局部失效(如图11(b)所示)。

图11 叠层穿刺CF/Al复合材料经向准静态拉伸损伤演化及其失效过程

当拉伸应变增加到0.46%(图10中的C点)时,主要受横向载荷应力作用的穿刺纱也开始出现局部的失效现象(如图11(c)所示)。值得注意的是纬纱失效发生在穿刺纱失效之前,这是因为纬纱与经纱在单元布中相互交织而处于局部弯曲状态。此外纬纱横截面为两端边缘较为尖锐的双透镜形状,在横向载荷作用下比跑道状截面的穿刺纱更易于产生应力集中而过早发生开裂与破坏。

当拉伸应变增加到0.72%(图10中的D点)时,部分经纱才开始出现局部失效(如图11(d)所示),经纱的局部失效并不会直接导致其发生轴向断裂而整体失效。随拉伸载荷增大,经纱会随基体合金塑性变形而微动偏转,同时其内部纤维存在沿拉伸载荷方向进行调整和拉直的过程,故经纱在发生局部失效后仍能继续承受一定的拉伸载荷。

随着经向拉伸载荷的继续增大,基体合金在拉伸应变达到0.74%(图10中的E点)时开始失效(如图11(e)所示),基体合金局部失效位置与其初始损伤的位置对应。原因在于经纬纱交织空隙处的基体合金较为薄弱,变形过程中其损伤演化和扩展的空间极为有限[34]。在此之后当拉伸应变达到0.76%时,复合材料内部的经纱、纬纱和穿刺纱出现了大面积的整体失效现象(如图11(f)所示),与此对应,宏观拉伸应力-应变曲线开始出现急剧下降(图10中的F点),表明复合材料已在总体上失去承受拉伸载荷的能力。

在叠层穿刺CF/Al复合材料经向拉伸变形过程中,拉伸载荷方向与经纱的排布方向一致而垂直于纬纱和穿刺纱方向。受横向载荷作用的纬纱和穿刺纱在拉伸变形早期就因发生横向开裂而失去承载能力。处于轴向拉应力状态的经纱不易发生断裂而起到了主要承载作用,在基体合金损伤累积、纬纱和穿刺纱先后开裂的交互作用下,变形后期经纱的轴向断裂是引起复合材料最终发生整体失效的主要机制。

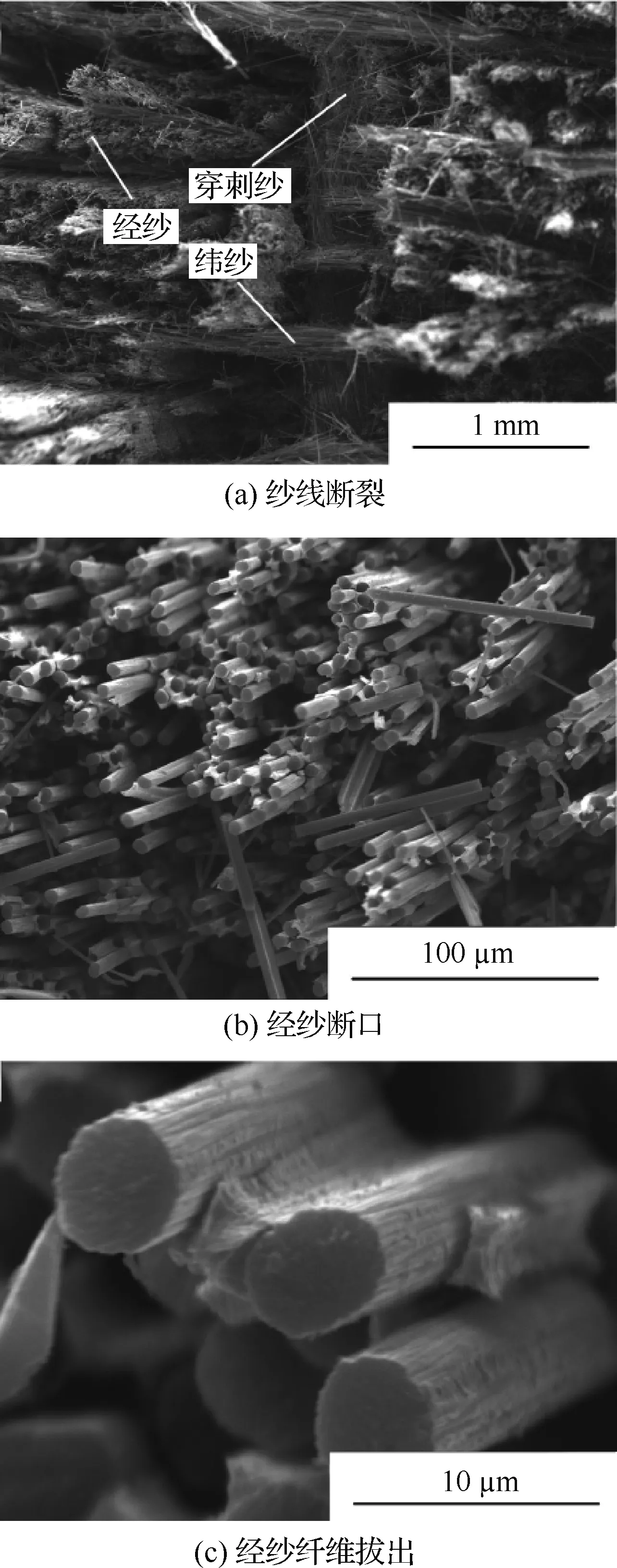

图12为叠层穿刺CF/Al复合材料经向拉伸试样的断口形貌照片。由图12(a)可看出纱线失效位置主要在经纱与纬纱相互搭接处附近,其中经纱沿着轴向发生整体断裂且断口相对平整,表现出一定程度的脆性断裂特征;大多数纬纱则主要发生横向开裂现象,而在纱线交织搭接处附近的穿刺纱也主要表现为横向开裂特征,这是纱线横向承载能力较差而发生横向破坏的结果。经纱

图12 叠层穿刺CF/Al复合材料经向拉伸断口形貌

发生轴向拉伸断裂时,其内部纤维附近的基体合金性能较好而界面性能较差,导致经纱断口中存在较显著的纤维拔出现象,如图12(b)所示。由图12(c)可看出,经纱中部分拔出的纤维周围仍附带残留的基体合金,这可能是纱线内部基体合金与纤维界面结合强度不均匀导致的结果。同时可看到拔出纤维的横断面平整,纤维拔出方向一致性较好且基本保持与经向拉伸方向一致,未见明显的剪切破坏特征。这表明经向拉伸载荷作用下复合材料的最终失效原因是经纱中的纤维拔出和基体断裂所致的经纱轴向断裂,这与细观力学数值模拟分析结果基本一致。

4 结 论

1)根据叠层穿刺CF/Al复合材料织物结构和实际纱线截面形态构建了其细观结构模型,在单胞有限元法计算获取纱线性能参数基础上构建了复合材料细观力学有限元模型,经向拉伸应力-应变均匀化计算结果与实验曲线基本相符。

2)复合材料经向拉伸弹性模量、极限强度和断裂应变的预测误差均在10%以内,由于细观力学模型未考虑制备缺陷、热残余应力及穿刺纱对经纱和纬纱结构的破坏作用,拉伸极限强度的计算值略高于实验值。

3)经向拉伸载荷作用下,复合材料内部先后发生基体合金的局部损伤及纬纱和穿刺纱的横向开裂,其交互作用会诱发后期的经纱轴向断裂和基体合金失效,从而导致宏观应力-应变曲线急剧下降。

4)复合材料经向拉伸断口表现出经纱轴向断裂、纬纱和穿刺纱横向开裂共存的特征,纤维拔出和基体合金断裂所致经纱轴向断裂是引起复合材料经向拉伸失效的主要机制。