碳化硅质泡沫陶瓷过滤器生产工艺对产品性能的影响

2022-01-09杨晋鹏

杨晋鹏

(晋城富基新材料股份有限公司,晋城048000)

泡沫陶瓷过滤器是三维网状结构,其中的孔道相互贯通,具有气孔率高、体积密度小的特点,还具有耐高温、耐腐蚀、密度小、强度大、比表面积大、对流体自扰性强及过滤吸附性好等优点。基于以上特点,泡沫陶瓷已经广泛应用到诸多领域,发展迅速[1]。

泡沫陶瓷过滤器的材质有碳化硅、氧化锆、氧化铝等。碳化硅质泡沫陶瓷过滤器耐热温度高,具备很高的机械强度和很好的耐高温冲击力[2],主要用于滤除铁水中的杂质[3]。铁水具有较高温度和一定压力,因此碳化硅质泡沫陶瓷过滤器需要良好的低吸水率、掉渣率、抗热震性、耐高温和抗压及抗折强度,如果这些性能不达标,会严重影响金属液浇铸过程,甚至会造成过滤器开裂。而过滤器的性能主要受到原材料纯度及粒度、混料均匀性、辊压成形过程及烧结温度的影响[4]。本文主要介绍了碳化硅质泡沫陶瓷过滤器的生产工艺,探究了生产工艺过程中的海绵目数、海绵切割厚度、氧化铝粒度及烧结温度对碳化硅质泡沫陶瓷过滤器性能的影响。

1 生产工艺对产品性能的影响

碳化硅质泡沫陶瓷过滤器采用聚氨酯泡沫塑料为载体[3],将其浸入到由陶瓷粉末、粘结剂、悬浮剂等制成的料浆中,然后通过辊压机挤掉多余浆料,使得陶瓷浆料均匀涂覆于载体骨架而形成坯体,再把坯体烘干后经过高温烧结而成,这种工艺称为有机泡沫浸渍法,是目前国内较为成熟的生产工艺。基本工艺过程如下:

聚氨酯海绵切割(切割机切割厚度)→模切(模切机模切尺寸)→一次辊压(辊压机)→吹风(风扇)→二次辊压→烘干(微波线)→烧结(梭式窑或隧道窑)→检验(性能及尺寸检验)→成品

碳化硅质泡沫陶瓷过滤器生产工艺流程各个环节深刻影响着产品性能,主要包括吸水率、抗压强度、抗折强度、气孔率、掉渣率、热震性等。其中,吸水率间接反映了陶瓷体的致密度,吸水率越低,越致密;抗压强度及抗折强度反映了陶瓷体受到外力时的抗冲击能力,抗压及抗折强度越高,抗冲击能力越强;气孔率反映了陶瓷体所含气孔的体积与制品总体积的百分比,一般来说,气孔率越高,强度越低;掉渣率指陶瓷体烧结后,轻拍陶瓷体后,掉落的渣与原重量的比值,反映陶瓷体结合的致密度,掉渣率越高,越不致密;热震性指陶瓷体承受热冲击的能力,热震性越好,承受热冲击能力越强。

2 海绵目数[5](聚氨酯泡沫塑料)对产品性能的影响

2.1 实验方法

取5种目数10 ppi、15 ppi、20 ppi、30 ppi、60 ppi海绵分别按照工艺流程,辊压75×75×20 mm规格的产品数量100片,辊压比重同为0.4 g/L,相同燃烧炉烧结,烧结温度为1340℃,烧结出炉后测试产品吸水率、抗压强度、抗折强度、掉渣率、热震性及气孔率。

2.2 测试数据

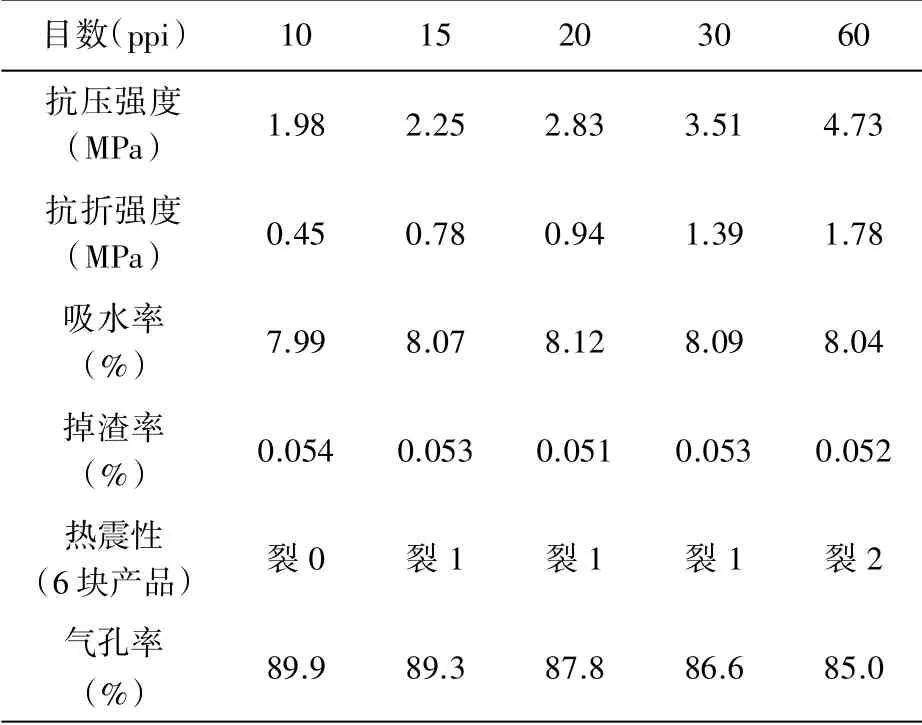

海绵目数(聚氨酯泡沫塑料)对产品性能的影响见表1。

表1 海绵目数(聚氨酯泡沫塑料)对产品性能的影响

2.3 数据分析

从表1可以得出:随着海绵目数的增加,抗压及抗折强度均增加;产品吸水率基本保持不变;掉渣率基本保持不变;气孔率随着目数的增加在降低。海绵目数为10 ppi时,产品热震性最佳;15 ppi,20 ppi及30 ppi的海绵热震性一样同为6裂1;60 ppi的海绵热震性最差,为6裂2。

3 聚氨酯海绵切割厚度对产品性能的影响

工艺过程中,聚氨酯海绵切割是第一个过程,切割厚度有严格的要求,既要保证切割厚度在公差范围内,又要保证最终烧结产品的性能。

3.1 实验方法

产品厚度公差为±0.5 mm,本实验取75×75×20 mm规格产品进行实验,切割厚度分别为19.5 mm、19.7 mm、19.9 mm、20.1 mm、20.3 mm、20.5 mm,分别切割模切100片辊压烧结,最终出炉测试产品性能。

3.2 测试数据

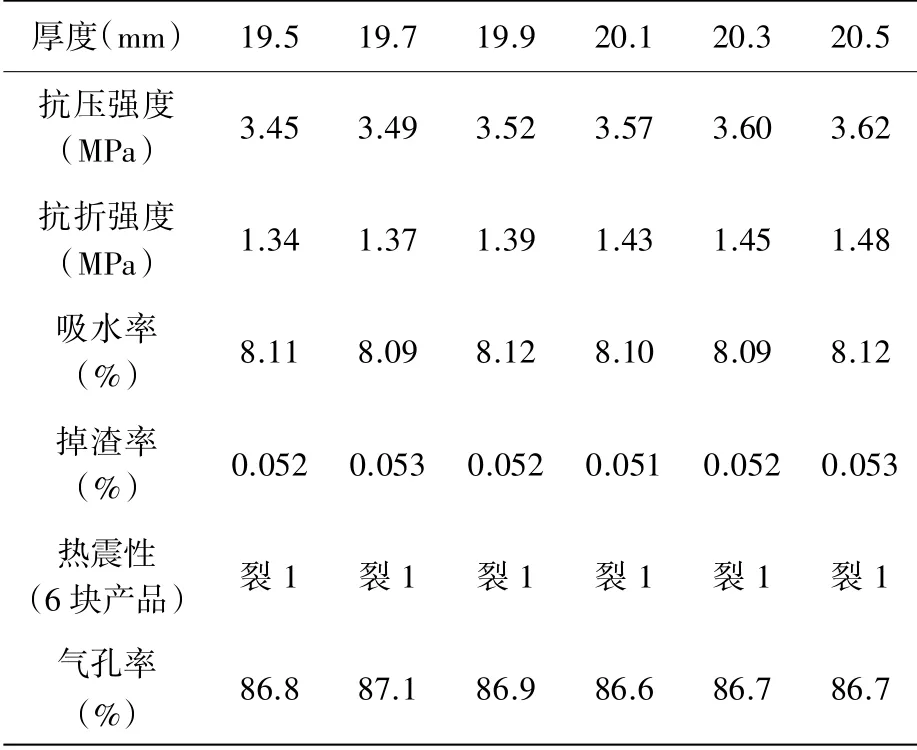

聚氨酯海绵切割厚度对产品性能的影响见表2。

表2 聚氨酯海绵切割厚度对产品性能的影响

3.3 数据分析

在19.9~20.5 mm厚度范围内,产品的抗压强度和抗折强度随着厚度的增加而增加,产品吸水率、掉渣滤、热震性、气孔率基本不变。从数据来看,产品厚度只影响产品抗压强度及抗折强度,并且随着厚度的增加,产品的厚度与抗压强度及抗折强度有正相关性。

4 氧化铝粒度对产品性能的影响

制备碳化硅质泡沫陶瓷过滤器的原料有碳化硅A4、碳化硅A6、氧化铝、硅微粉、纤维棉、硅溶胶、消泡剂,其中原材料中粉体的粒度有严格要求,因为粉体的粒度严重影响产品性能。

4.1 实验方法

分别选取粒度由小到大的5种氧化铝,D50分别为1.545μm、1.673μm、1.766μm、2.012μm、2.224μm,经过配料、辊压、烧结等工艺过程,分别实验100片75×75×20 mm规格的产品。烧结出炉后经过测试,得出数据。

4.2 测试数据

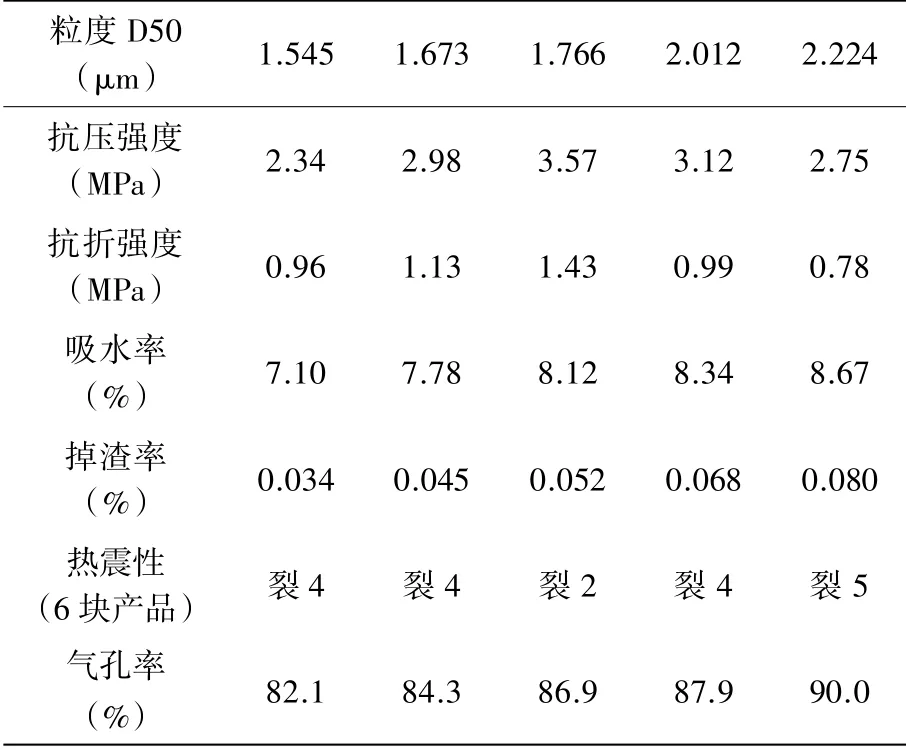

氧化铝粒度对产品性能的影响见表3。

表3 氧化铝粒度对产品性能的影响

4.3 数据分析

从表1可以看出,随着氧化铝D50粒度的增大,产品的抗压及抗折强度先增大后减小,当氧化铝D50粒度为1.766μm时,产品的抗压及抗折强度最大,为产品抗压及抗折强度的最适粒度。吸水率随着氧化铝D50粒度的增大一直在增大。掉渣率随着氧化铝D50粒度的增大而增大,说明氧化铝粒度的增大不利于产品的致密性,产品易出现掉渣现象。氧化铝D50粒度为1.766μm时,产品热震性最好,为6裂2。产品气孔率也是随着氧化铝D50粒度的增大而增大,说明氧化铝D50粒度的增大使得产品更加疏松,从而使得产品气孔率增大。

5 烧结温度对产品性能的影响

产品烧结温度影响产品结构的致密度,从而影响产品的性能。

5.1 实验方法

本实验的烧结是用煤气燃烧炉采用反应烧结方式烧结碳化硅质泡沫陶瓷过滤器,探究碳化硅质泡沫陶瓷过滤器最适宜烧结温度。碳化硅质泡沫陶瓷过滤器的参考烧结温度为1300℃左右,具体方法为:海绵选择30 ppi目数的,相同条件下辊压900片75×75×20 mm规格产品,以10℃为一个梯度,取下限1280℃,上限1360℃。分别取100片碳化硅质坯体,入炉烧结,设置烧结程序,烧结最终温度按照温度梯度设置,烧结出炉后,测试产品吸水率、掉渣率、热震性、抗压及抗折强度、气孔率。

5.2 测试数据

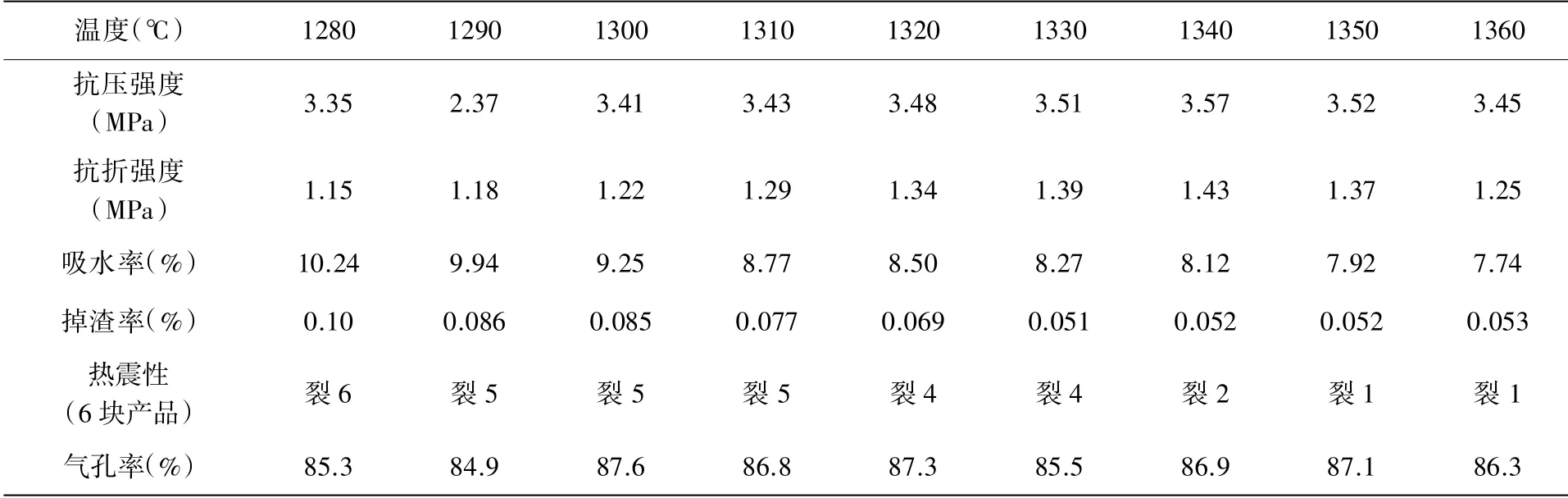

烧结温度对产品性能的影响见表4。

表4 烧结温度对产品性能的影响

5.3 数据分析

从产品的抗折强度和抗压强度来看,通过以上表格可以看出1280℃~1360℃升温过程中,随着烧结温度的升高,碳化硅质泡沫陶瓷过滤器的抗压及抗折强度先升高后降低,当温度在1340℃时,碳化硅泡沫陶瓷过滤器的抗压及抗折强度最高,可知最佳烧结温度为1340℃。

从产品吸水率来看,1280℃~1360℃升温过程中,随着温度的升高,产品吸水率逐渐降低。

从产品的掉渣率来看,1280℃~1330℃升温过程中,产品掉渣率基本呈现下降趋势,1330℃时,产品掉渣率最低,以后随着温度升高,掉渣率不变。掉渣率高,过滤金属液时,会有杂质混入,影响金属铸件质量。可得出:过滤器的最佳烧结温度为1330℃以上。

从产品热震性来看,随着温度升高,热震性越来越好。如果热震性差,过滤器在过滤金属液时,过滤器会被冲垮,造成巨大的经济损失。可得出产品的最佳烧结温度为1350℃以上。

从产品的气孔率来看,随着温度的升高,产品的气孔率呈现无规律变化。

综合以上数据来看,泡沫陶瓷过滤器的最佳烧结温度为大于等于1340℃。

6 结论

(1)原材料进厂时应严格把关海绵质量,生产产品时严格根据客户需求选择海绵型号及海绵目数。

(2)生产过程中,要严把厚度检验关,同时要根据客户对产品性能的要求选择海绵的切割厚度,防止出现质量事故。

(3)把握原料进厂氧化铝的粒度关口,防止质量事故的发生。

(4)得出了在1280℃~1360℃升温过程中,产品的主要性能包括吸水率、掉渣率、热震性、抗压及抗折强度、气孔率随温度的变化特点,为产品的烧结提供了宝贵试验数据,便于为以后烧结温度的调节提供参考。本实验所用烧结温度为1340℃,此温度是否为最佳烧结温度,此温度下产品各项性能综合比较是否为最佳还有待进一步实验验证。

本文只验证了烧结温度对产品性能的影响,烧结工艺中影响产品性能除了烧结温度外,还涉及到升温速率及保温时间,可以做相关实验,得出有用数据,进一步改进烧结工艺,提高产品性能。