基于Fluent的甲苯催化反应器模拟与优化

2022-01-08梁文俊鞠浩琳任思达李想

*梁文俊 鞠浩琳 任思达 李想

(北京工业大学 区域大气复合污染防治北京市重点实验室 北京 100124)

引言

挥发性有机化合物(Volatile Organic Compounds)简称VOCs,是指在常温下,沸点50℃至260℃的各种有机化合物[1]。VOCs是导致城市灰霾和光化学烟雾的重要前体物[2],参与大气环境中臭氧和二次气溶胶的形成,其对区域性大气臭氧污染、PM2.5污染具有重要的影响[3-4]。VOCs主要来源于煤化工、石油化工、燃料涂料制造、溶剂制造与使用等过程[5]。尽管各类化工行业明确规定了诸如甲苯、甲醛、二噁英等特定挥发性有机物的排放限值,但是由于排放源基数大、旧有技术更新不及时等,大气环境中的VOCs依旧保持较高速增长[6]。新兴的VOCs处理技术中,热催化氧化技术因具有反应温度低、耗能小、净化效率高、二次污染少等优点,已作为比较成熟的环保技术广泛应用于尾气处理领域[7]。但催化剂造价较高、催化效果受外界条件影响较大,因此,在实际应用催化剂时,应确保进气的均质性,以确保废气能够与催化剂充分反应,这样,第一,可以最大程度地使用催化剂,其次,可以避免大量的局部放热引起的催化剂烧结和设备损坏。因此,针对其开展流场、温度场等方面的探究很有必要。

然而,进气的流速、流态等流动问题难以在实际操作中准确地绘制和测定,必须采用实验研究或近似解法,为保证分析精准,引入数值模拟方法[8],通过离散近似的计算,把原来在时间、空间坐标中连续的物理量的场用有限个离散点上的值的集合来代替并按照方程求解[9]。

计算流体力学(Computational Fluid Dynamics,CFD)是随着计算机的发展而产生的一个介于数学、流体力学和计算机之间的交叉学科,通过计算机和数值方法来求解流体力学的控制方程,可以弥补理论分析的不足,它兼有理论性和实践性的双重特点,利用计算机的力量对难以实验分析的流体力学问题进行模拟和分析,为现代科学中许多复杂流动与传热问题提供了有效的解决方法[10]。

CFD被广泛应用于多种领域。李春杰等[11]运用Fluent模拟了气液混合射流的清洗效果,分析了气液混合射流流场特点及影响因素,改进了油管清洗技术。Zhang等[12-13]使用FLUENT模拟了V型下行反应器中生物质热解蒸汽的催化升级,从流体动力学、化学反应和停留时间分布等方面分析了V型下行反应器热解蒸汽的催化升级过程。马亚兵等[14]建立了旋流混合反应器三维几何模型,对污水加药旋流混合反应器内流场进行模拟,研究了污水处理量、污水含油质量浓度、反应器直径和筒体高度对药剂混合效果的影响,并优化了旋流混合反应器的结构参数,提高了含油污水处理中药剂的混合效率。Dixon和Nijemeisland[15]使用CFD来模拟重整器的流型以获得准确的射流信息。刘文杰等[16]对高压水射流的喷嘴结构和几何参数进行了优化模拟,提高了高压水射流技术的破煤效率。孙兆强等[17]对清管器的射流过程进行仿真分析,得到了具有最佳射流效果的天然气管道射流清管器喷嘴结构。刘永辉等[18]建立单一流道的二维几何模型,对比分析不同槽深和槽宽时的流场情况,并将优化后的棒状柱塞和常用的衬垫式柱塞对比,进一步提高棒状柱塞举液密封效果。

尽管CFD已被广泛应用到工业领域内,但是对于有机燃烧反应器的模拟,特别是催化氧化系统的结构优化方面的研究报道很少。在工业条件下,鼓入反应器的气流通常比在实验室条件下更为湍急。为保证进气的均质性,研究建立了反应器的三维模型,并利用ANSYS FLUENT进行了仿真优化。通过实验数据的比较,得到了一种有效的优化方案。研究结果可为工业应用提供参考。

1.模型的建立

(1)几何模型

甲苯催化反应器由入口管、渐扩管、主体管、渐缩管和出口管组成,如图1所示。根据对不同形状导流板的优化效果研究可知,当导流板的阻挡效果较弱时,其对流场的优化效果有限,气流在主体管段内仍呈现中间流速快、两侧流速慢的趋势;而当导流板的阻挡面积过大时。会对气流产生较大干扰,导致扰动、甚至是尾端回流的出现,不利于气流的均匀分布。在已报导的研究中,选择了多种不同版型的导流板组合的方式,达到期望的布风效果,但考虑到工业应用中,双板或三板的组合存在一定的工艺难度,且会提高反应器的压损,因此,期望通过一块导流板达到组合板的布风效果。综上所述,设计了如图2所示的米字板进行布风。

图1 甲苯催化反应器物理模型

图2 米字板几何模型(单位:mm)

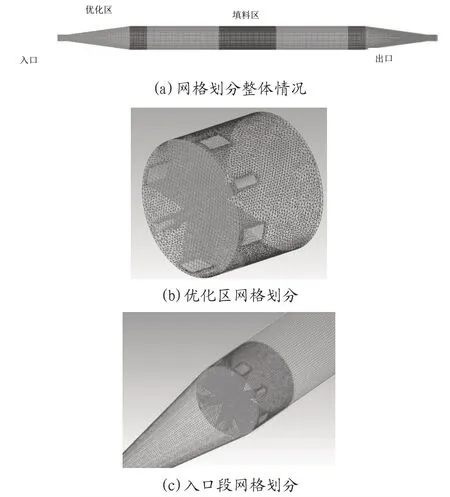

(2)网格划分

为保证最大程度地反映实际流场的同时降低运算复杂度,选用了结构-非结构混合的方式构建网格,对空管部分采用结构化六面体网格,导流板部分采用非结构四面体网格,从而保证了气体经导流板优化后的区域内的模拟精度。生成的网格实例如图3。

图3 甲苯催化反应器网格划分示意图

(3)模型选取与基本假设

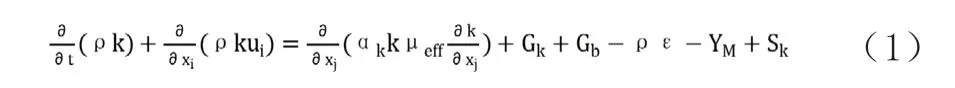

本研究选用ANSYS FLUENT 18.0进行模拟运算,考虑到实际工况条件,选用RNG k-ε模型作为湍流模型[19]:

k方程:

ε方程:

其中:Gk是平均速度梯度产生的紊流能量;Gb是浮力引起的紊流能量;YM是可压缩紊流中波浪膨胀对总耗散的贡献;αk和αε分别是反向有效的普朗特数;Sk和Sε是用户定义的源术语。

常数项的定义如下:C1ε为1.42,C2ε为1.68,Cμ为0.0845。

在数值模拟中,对所选模型作出以下假设:

①反应器内气体流动参数沿圆筒截面方向相等;

②忽略重力的影响;

③选择空气作为流体,并将其视为不可压缩流体。

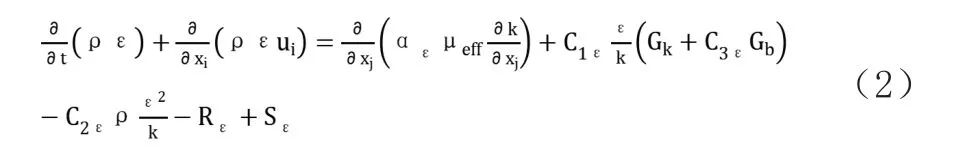

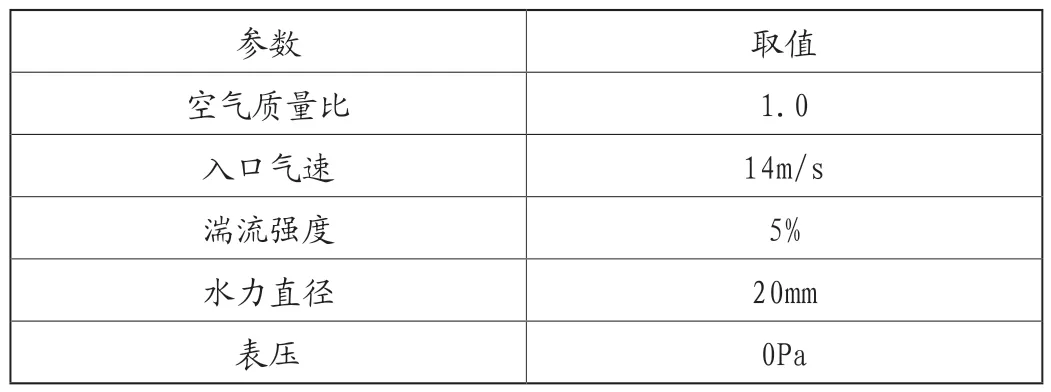

(4)边界条件

本实验采用速度入口、压力出口,近壁区采用标准壁函数,壁面为无滑移壁。物理模型实验中所选择的速度和温度与数字模型中的相同。具体边界条件如表1所示。

表1 边界条件

2.模拟结果与分析

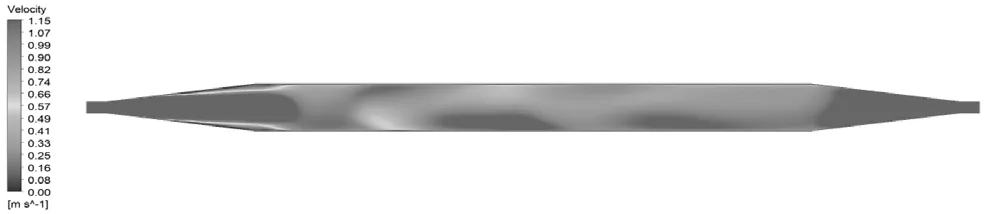

如图4所示,未经导流板优化的空管流场十分紊乱,有较大的速度梯度,在实际应用中不利于催化反应的进行,因此,进行流场优化十分必要。为了找到合适的参数,对不同厚度的导流板进行了模拟,并与物理模型进行了比较。分别对采集的数据进行分析。

图4 未添加导流板的初始反应器流场云图

(1)米字板厚度对优化效果的影响

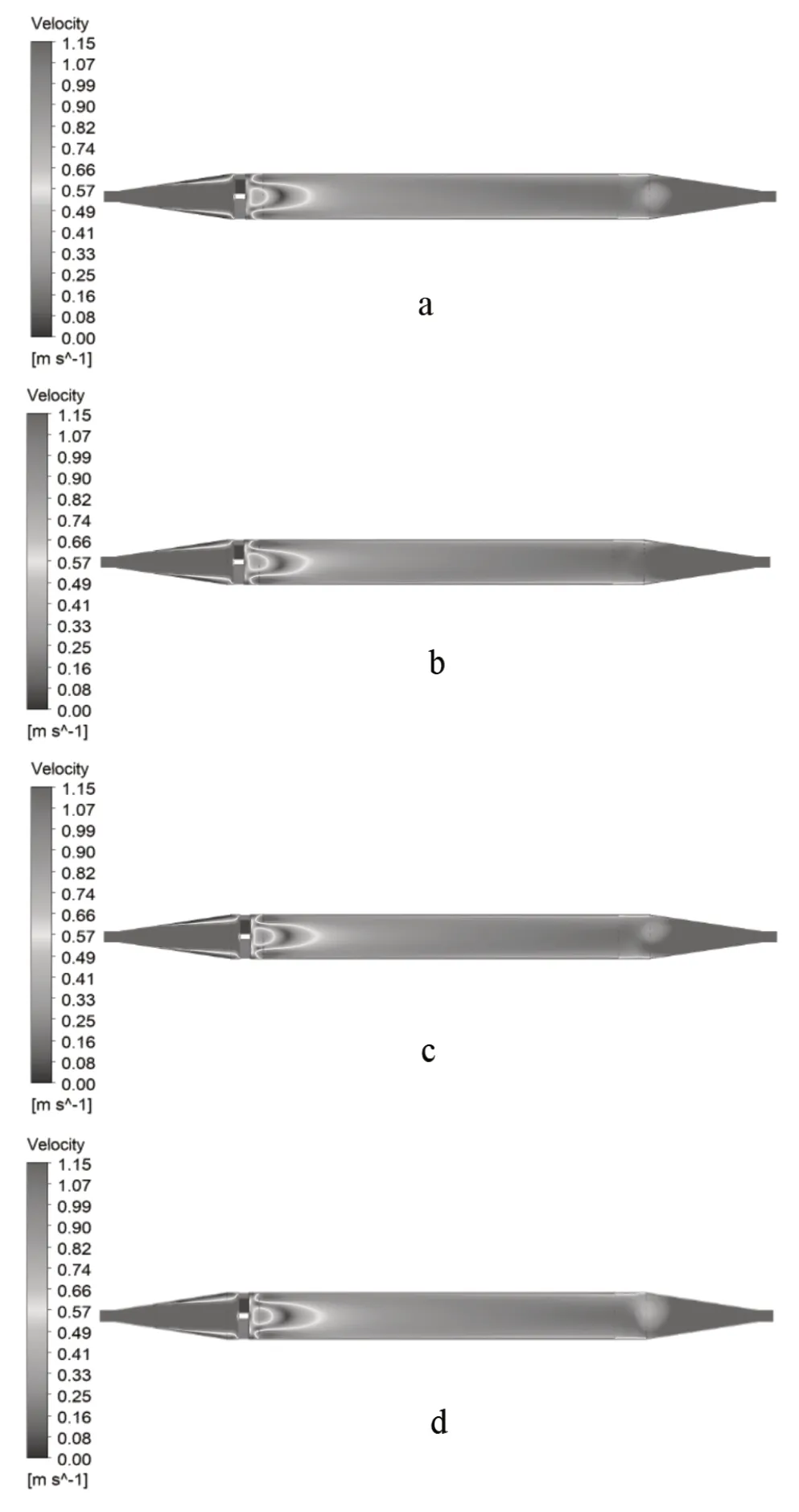

米字板放置于渐扩管后3.5mm的位置,为了更直观地比较不同厚度米字板对气流的优化效果,截取了径向的速度云图,并计算了轴向截面上的速度面积均匀度指数及相对方差,速度面积均匀度指数越接近1,相对方差越接近0,流场越均匀。不同厚度米字板优化后的反应器径向速度云图如图5所示,轴向均匀度指数点线图如图6所示。

图6 米字板优化后的反应器轴向截面的面积均匀度指数与相对方差对比点线图

结合图4和图5可以看出,米字板对反应器内流场具有较大优化效果,经米字板优化后,反应器内的速度梯度降低,在中段填料区基本达到均匀,且能保证较长距离。综合图5和图6可知,进行加厚米字板的有助于增强米字板的优化效果,但提高的程度不大。5种厚度的米字板均能保证在优化区后10cm起至填料区结束保持0.9以上的面积均匀度指数,对比造价及制作简易度,20mm以下厚度的米字板显然更具有应用优势。

由图6可知,尽管厚度不同,但优化后的流场最均匀界面均出现在优化区后15cm而非填料区的入口截面。因此,为进一步提高填料区内的流畅均匀度,选择对米字板的摆放位置进行右移。综合考虑制造成本和优化效果,选定了20mm厚的米字板进行右移。

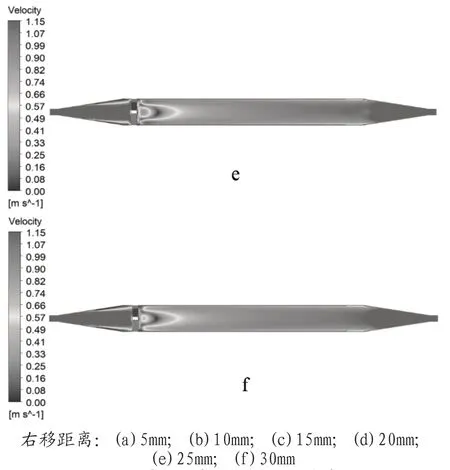

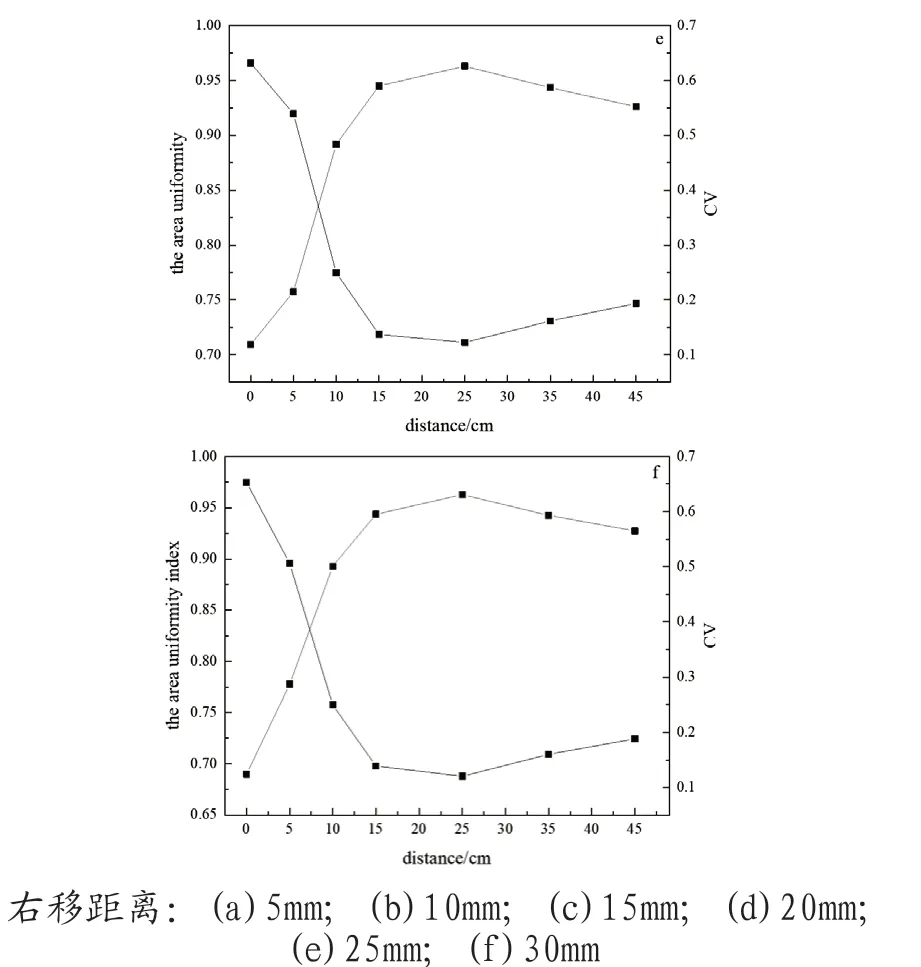

(2)米字板摆放位置对优化效果的影响

为保证气流经过导流板后仍有充足的空间发散,最终选定分别右移5mm、10mm、15mm、20mm、25mm、30mm,从而保证导流板的末端仍位于优化区内。移动后的径向速度云图如图7,面积均匀度指数和相对方差对比图如图8所示。

图7 20mm厚的米字板右移后的速度云图

图8 20mm厚的米字板右移后的面积均匀度指数与相对方差对比图

由图8可见,对米字板进行右移后,填料区内的流场均匀度有了小幅度的提升,通过右移,有效将最均匀截面由优化区后15cm移至填料区入口截面,面积均匀度指数达到0.95以上,有了显著提高。遗憾的是,分析图7,可以发现当右移距离较小时反应器尾端具有较为明显的回流圈,这可能是由于渐缩管的影响。因此认为,右移25mm,即渐扩管后28.5mm处是20mm厚的米字板的最佳摆放位置。

(3)物模参比

根据数模得出的最终结论,进行了物模测试,从而验证数模结果的可靠性。

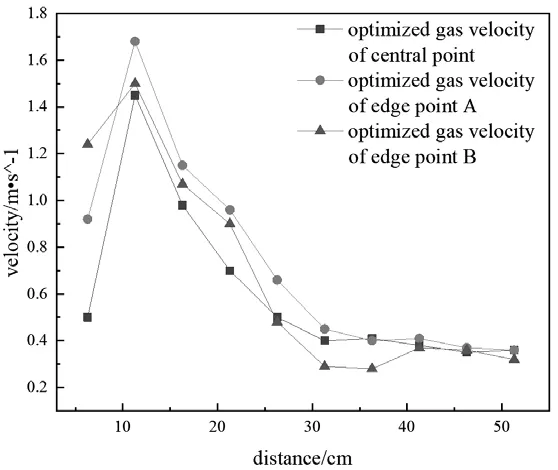

经米字板导流后的反应器内流速数据如图9所示。由图可见,尽管存在一定的波动,但米字板优化后的反应器内气流速度趋于均匀。

图9 米字板优化反应器物模试验数据图

3.结论

在本研究中,以1:1的大小建立了3D甲苯催化反应器数值模型,并与物理模型对比,验证了所建立模型的可靠性和结果的准确性。通过在反应器内添加导流板,优化了反应器内的气流形态,使其能够均匀地进入填料区,增大反应器与填料接触面积,提高反应效率。结果表明,20mm厚的米字板放置于渐扩管后28.5mm处能够达到最佳的优化效果,此时,填料区入口面的均匀度最高,可达到0.95以上的面积均匀度指数。此外,米字板的形状简单,便于制作,有较好的工业应用前景。