基于非牛顿流体的AuSn20 密封空洞分析*

2022-01-08赵鹤然李俐莹陈明祥

赵鹤然,李俐莹,陈明祥

(1.中国电子科技集团公司第四十七研究所,沈阳 110032;2.沈阳农业大学信息与电气工程学院,沈阳 110866;3.华中科技大学机械科学与工程学院,武汉 430074)

1 引言

非牛顿流体是剪应力与剪切变形速率之间不满足线性关系的流体[1-3]。自然界和工业界中存在着大量非牛顿流体,如沥青、水泥浆、污泥、奶油、蜂蜜、蛋白、大多数油类和润滑脂、高聚物熔体和溶液以及人体中的血液等。在冶金熔炼过程中,金属熔体是气体、液体、固体三相流的非牛顿流体,具有非牛顿流体以及自身复杂的流变性。

研究发现,金锡合金焊料加载条件下的变形量会受到压力和温度的影响[4-5]。第一个阶段是弹性形变加塑性形变,接着是蠕变,然后是前两种的结合,最后是统一粘塑性[6-7]。熔融金锡焊料由Au、Sn、Ni 等元素、难溶金属氧化物以及气泡等多相流体组成,对其流淌特性开展有限元仿真分析时,需要充分考虑其粘度的非恒定特性。因此,构建非牛顿流体模型对分析金锡焊料密封行为是必要的。

AuSn 焊料对外壳密封焊接面的铺展和润湿是一个复杂的过程,由腔体内外气压、夹具压力共同作用,求解熔融焊料的流淌趋势。本文基于非牛顿流体流变特性和宾汉本构方程,采用流固耦合有限元仿真分析方法分析金锡焊料环加热熔化后的流速和方向,并试着解释两种夹持方式外壳四角空洞的形成机理。

2 金锡焊料的非牛顿模型

2.1 有限元模型

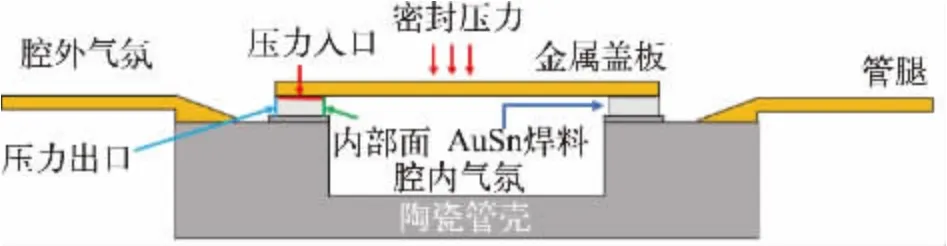

图1 为金锡熔封的封装模型示意图。其中,陶瓷基材是Al2O3陶瓷;金属盖板基材是Fe-Co-Ni 可伐合金;金锡焊料环为AuSn20 合金。外壳为CQPF240,密封区为方环形,内侧边长为(20.60±0.25)mm,外侧边长为(24.40±0.25)mm,转角处倒角半径为0.42 mm。

图1 金锡熔封模型

通过密封夹具对金属盖板施加密封压力,夹具类型选用块体和夹子两种。盖板在夹具夹持作用下发生轻微形变,并将密封压力传递到金锡焊料环上。金锡焊料环与盖板的接触面被定义为压力入口;金锡焊料环与外壳腔体内部气氛的接触面被定义为内部面,在密封过程中,腔内气氛的压强随烧结温度的变化而改变,熔融的焊料流体与腔内气氛的压强为竞争关系,占优方决定焊料向内流淌的方向和流速。金锡焊料环与腔外气氛的接触面被定义为压力出口,由于烧结炉的氮气循环,认为外部气氛的压强是恒定不变的。

2.2 流固耦合

由于压力的传导跨越了固体和流体两种介质,为了更精确地开展模拟,采用流固耦合的分析方法。

第一步,对盖板、外壳、焊料环进行建模,选择全六面体剖分,节点数为18729,单元数为15616,采用Static Structural 模块,将温度载荷和夹具压力载荷作为边界条件,求解压力入口界面上各网格节点的压强分布。

第二步,建立流体区域模型(如图2 所示)。其中,腔体气体1 为内部气氛不与焊料接触的部分;腔体气体2 为内部气氛与焊料接触的部分;焊料区域为熔融焊料区域。采用Fluent 模块,将稳态结构分析得到的压强分布结果导入流体模型的压力入口网格节点上。根据焊料非牛顿力学特性,选择H-B 模型,求解熔融焊料的流动特性。由于求解区域涉及熔融的焊料流体与腔内气氛的压强竞争,选用两相流VOF 模型求解。

图2 流体区域模型

2.3 宾汉(Bingham)方程

宾汉流体的表观粘度η 是随流速梯度du/dr 变化的。根据塑性流体的流变曲线,可写出式(1):

式中:τ0为极限动切应力;ηp为结构粘度(或称塑性粘度);u 为流速;r 为流速梯度区任意一段液柱半径。

宾汉流体的表观粘度η 为:

2.4 材料属性

焊料熔融、凝固过程中会和腔内气体作用,在夹具压力作用下浸润、铺平。如果确定了焊料的材料属性、流变特性、本构方程,即可仿真得到焊料在不同加载条件下的运动特征及趋势。仿真所采用的AuSn20 焊料材料属性如表1、2 所示。

表1 AuSn20 焊料参数[6]

表2 AuSn20 比热容随温度变化情况

3 焊料流动特性仿真结果

3.1 压力施加方法

SJ 21455-2018《集成电路陶瓷封装合金烧结密封工艺技术要求》中提出,合金烧结密封时需用夹具对盖板与外壳施加相应的压力,一般情况下会采用压块或夹子作为夹具[8-10],压块装配与夹子装配分别如图3、4 所示。

图3 压块装配

图4 夹子装配

压块和夹子提供压力的方式有所不同。压块夹具与盖板的接触是面接触,选用压块作为夹具施加压力,可以获得更加均匀的压力分布,以期待焊料在压力作用下均匀向四周流淌,铺满整个密封区;夹子夹具与盖板的接触可以看做是线接触,压力通过夹口所在的直线区域作用于盖板上,通常再增加一个小垫片,将其转化为面接触。这时,如果所需施加的密封压力很大,或者盖板尺寸过大(同等厚度下盖板越大越容易发生形变),则夹子夹具容易造成盖板中心悬空区域的凹陷形变,而盖板四角微翘,这会导致焊料压力入口的压强分布不均,使其流淌效果与期望不相符。

3.2 压块流场仿真结果

首先对压块夹具施加压力的情况开展仿真分析,设置压块提供的压力为5 N。图5 给出了盖板与焊料接触面,即压力入口的压力分布情况。从图5 中可以看出,由于压块与盖板的面接触,焊料压力入口界面上的节点获得了均匀的压力分布。

图5 压力入口压力分布(单位:Pa)

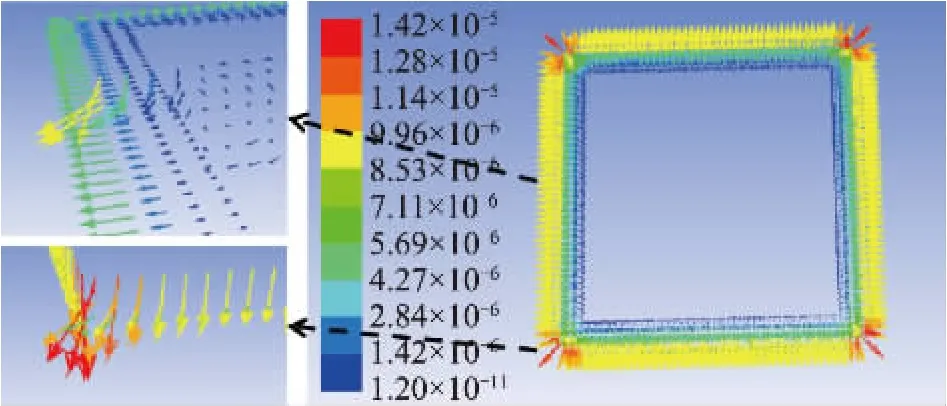

将压力分布作为载荷带入流体力学分析中,求解熔融焊料在压力载荷下的响应。图6 为焊料速度分布图,从图6 可以看出,焊料的环型区域内流速较为均匀,但在焊料环的四角处,流速最大值达到1.42×10-5m/s,这一数值达到了焊料环形区域流速的2~3 倍。

图6 焊料速度分布(单位:m/s)

进一步从速度矢量的角度去分析焊料在均匀压力下的流淌情况。图7 为速度矢量图,从图7 可以看出,焊料环形区域(例如四边的中心区域),熔融焊料的主要流向是朝向腔体外部的,数值为4.27×10-6m/s,这有利于熔融焊料向外铺展,也能观察到朝向腔体内部的速度矢量,其数值为1.42×10-5m/s,这有利于熔融焊料向内铺展;而在四角区域,熔融焊料的速度矢量是近似于垂直外壳向下的,朝向腔体外部的分量很小,这说明焊料的四角区域是不易在密封区形成铺展的。

图7 速度矢量图

虽然压块提供了均匀分布的压力,压力也转化成了均匀分布的速度,使得焊料能够向内和向外形成铺展和润湿,铺满整个密封区域,但是基于非牛顿流体的流固耦合仿真结果可以看出,熔融焊料铺展能力的薄弱区域出现在了焊料环的四角处,该区域向外铺展的速度矢量很小,这是该区域常见密封空洞的主要原因之一。

3.3 夹子流场仿真结果

对夹子夹具施加压力的情况开展仿真分析,也将压力设置为5 N。图8 为结构力学的仿真结果。从图8可以看出,盖板最大形变为1.5761×10-7m,最小形变为1.3248×10-10m,相差3 个数量级,如图8(a)所示,这是由于夹具完全作用在空腔上,盖板发生了微形变,并以梯度的形式从中心向四周传递;此时,盖板上的最大应力为2.2262×106Pa,最小应力为127.77 Pa,如图8(b)所示;盖板的形变翘曲引起了盖板与焊料环接触面之间压力的非均匀传递,如图8(c)所示,作用在焊料环上的最大应力为1.7450×106Pa,位于焊料环内边界上,这将引起焊料受到向腔体外侧流动的强作用力,而最小应力为1516.9 Pa,分布在焊料环的四角区域。这表明,夹子提供的密封压力向焊料环四边传递充分;但在焊料环四角区域,熔融焊料难以受到密封压力的作用。从以往的试验可知,金锡焊料与外壳、盖板镀金层的润湿角较大,属于只润湿不铺展类型,因此,在没有外界密封压力的驱动下,难以有效浸润,容易形成密封空洞。

图8 结构力学仿真结果

为了更清晰地解释非均匀压力作用下熔融焊料的流动,进一步通过流固耦合,从速度矢量角度去分析焊料的流淌情况,速度矢量如图9 所示。从图9 可以看出,熔融焊料在非均匀压力作用下,在焊料环四边、四角和边角交接区域表现出不同的流淌特性。

图9 速度矢量图(单位:m/s)

从边角结合区域来看,仿真速度矢量的最大值出现在这个区域。熔融焊料在这个区域获得了较大的流速,流向从四边指向四角并伴随着向腔体外侧的分量。这种情况将导致焊料从四边向四角流动。这与压块夹具提供均匀压力情况下产生的流淌不同。在均匀压力作用下,熔融焊料表现出垂直向腔体内、外的流淌。而在非均匀压力下,熔融焊料具有了沿着焊料环内部流淌的趋势,焊料从四边区域被挤压到四角区域。在这种情况下,四边焊料减少,密封后该区域焊料厚度变薄,密封可靠性下降。另一方面,四角区域获得了部分来自于四边区域的熔融焊料,这种流淌难以控制,并不在设计预期之内。

从四边来看,熔融焊料受到盖板传递的压力,获得了垂直于焊料环向下的速度矢量,其数值为8.284×10-8m/s,这个数值极小,说明焊料在此区域的流动内驱动力不足,这不利于焊料向密封区内、外两个方向润湿和铺展。这主要是因为,由于压力的不均匀分布,四边焊料被挤流向四角,使得四边区域焊料量减少,焊料变薄,此区域焊料不充分,无法按照设计预期向腔体内和腔体外有效铺展。

从四角区域来看,虽然获得了部分熔融焊料,但是其流淌驱动力仅来源于四边焊料向四角焊料流动的流体内部压强;而密封夹具提供的压力在四角区域没有产生预期作用。由于金锡焊料的粘塑性,非牛顿流体在四角区表现出较差的铺展能力,焊料环熔化后不能按照预期向腔内和腔外铺展到整个密封区域,这也将导致密封后密封区的四角区域出现空洞。

4 分析与讨论

基于非牛顿流体力学,对比不同夹具夹持状态下AuSn 密封焊料熔化后的流淌趋势,阐述典型密封压力条件下密封过程四角空洞的形成机理。

4.1 压块夹具

压块夹具通过对盖板均匀施加压力,避免盖板形变,从而使得盖板对焊料环传递了均匀的压力,使得熔融焊料可以较好地同时向腔体内和腔体外两个方向铺展。但是,由基于非牛顿流体的流固耦合仿真结果可以看出,焊料在四角区域铺展能力较弱,这是该区域常见密封空洞的重要原因。

4.2 夹子夹具

夹子夹具对盖板施加压力时,由于夹具完全作用在空腔上,盖板发生了微形变。盖板的形变翘曲引起了盖板与焊料环接触面之间压力的非均匀传递。在焊料环四个边上,焊料受到向腔体外侧流动的强作用力,而焊料环的四角区域难以受到密封压力的作用,这使得焊料在四角区域往往难以有效浸润,这是该区域容易形成密封空洞的原因之一。

综上可以看出,四角空洞是由密封夹具、密封压力所产生的一种最基本的密封空洞。在所封电路尺寸较大,所需密封压力较大,所封电路的盖板较薄,或密封区较宽时,焊料环四角区域流淌性低于四边区域,造成焊料整体铺展不均匀的现象更加显著,密封空洞多发,密封电路X 射线如图10 所示。通常的工艺试验会增加密封压力来提高焊料铺展性,以期待通过挤压促进焊料填缝,弥补空洞。但是在上述提到的情况下,不但不能通过增加压力来提高四角区域的焊料铺展能力,还会导致原本已经良好铺展的区域发生焊料溢出,引发PIND 和爬盖问题。因此,在有必要时,应根据需要对典型的压力施加方式进行改进。在分析密封空洞时,不仅仅着眼于密封压力的均匀施加,更应该深入考虑的是焊料最终的流速和流动方向,这是一个密封区结构设计与密封工艺参数优化相结合的复杂问题。

图10 大尺寸陶瓷密封电路X 射线

5 结论

基于非牛顿流体力学,对比了压块和夹子两种不同夹具夹持状态下AuSn20 密封焊料熔化后的流淌趋势,发现压块可以使焊料环获得均匀压力,而夹子产生非均匀压力,四角处焊料压力较小,熔化后流速较小,润湿能力相对较差,说明其是密封四角空洞的形成机理之一。