长型材直轧技术应用实践

2022-01-08陈文勇赵永劭刘可可

徐 斌,陈文勇,赵永劭,刘可可

(河钢股份有限公司承德分公司,河北 承德 067102)

1 前言

近年来,随着我国对钢铁生产能耗和环保的要求日益严格,以及我国承诺在2030年前实现“碳达峰”,2060年前实现“碳中和”,业内掀起了开发低能耗轧制工艺的热潮。作为国民经济建设中广泛应用的热轧带肋钢筋,在传统的热轧生产中,钢坯必须经加热炉加热到足够温度且温度均匀后才能进入轧机进行轧制,以典型的棒材轧机生产能耗为例,用于钢材轧制的能耗仅占总能耗的16.9%,而钢坯加热能耗占80%。因此,取消加热炉,是大幅降低轧制工序能耗和生产成本的最有效的途径,对钢铁行业实现节能减排、降本增效具有重要意义[1-2]。

2 技术可行性

传统的长型材热轧生产线,钢坯需经二次加热后轧制,且连铸和轧钢多分布在不同车间。而长型材免加热直接轧制工艺中,需将切断后的铸坯快速送往轧线进行轧制。在直接轧制工艺中,铸坯温度越高,越有利于该工艺的顺利实施。但连铸过程中铸坯温度过高,可能会引起漏钢事故。因此要实现直接轧制,一方面要合理提高铸坯的温度,另一方面要减少铸坯在运输过程中的热量损失,以最大限度提高轧机入口铸坯温度。

3 工艺技术改造

3.1 连铸机工艺设备改造

一般认为,拉速是影响铸坯表面温度的最主要因素之一,且拉速越高,铸坯表面温度越高。大量计算表明,拉速在2.0 m/min 以上时才能保证免加热直接轧制工艺的顺利实施[3]。如需提高拉速,必须使得凝固终点前移,保证足够的安全距离(一般需>0.5 m),可通过提高铸机半径,优化结晶器与二冷区的冷却工艺制度等。

(1)对原连铸机进行改造。将原来8 机8 流生产模式改为6 机6 流,定径水口由17 mm 改为19 mm,拉速由1.8~1.9 m/min 提高至2.5~2.7 m/min,铸坯切后温度达1 050 ℃以上[4]。

(2)对连铸机的配水系统进行优化。增加结晶器足辊及喷淋,将原来的手动配水改为自动配水。优化喷淋集管布置,改进二冷区冷却制度[5],在保证切割时铸坯完全凝固的前提下,更好地利用凝固潜热,提高铸坯温度。

3.2 出坯辊道改造

为了最大限度地提高轧制入口铸坯温度以实现直轧功能,对主要装备进行改造。

(1)在原有出坯辊道末端,设计铸坯快速直送辊道,建立铸坯直送通道,提高铸坯传送速度,缩短铸坯输送时间,提高轧制入口铸坯温度。

(2)切前辊道、输送辊道、直送辊道设置保温装置,以减少铸坯输送过程中散热,提升出坯温度。首先,拆除掉现有液压站和加热炉等辅助设施,连铸坯快速直送辊道接续于原有出坯辊道末端,同时保留原有出坯方式;其次,重新设计输送辊道,大幅提高铸坯输送速度,在切前辊道、输送辊道、直送辊道上设置保温罩;最后将出坯辊道末端固定挡板改为升降挡板,以实现直接热送与原出坯方式间的切换。

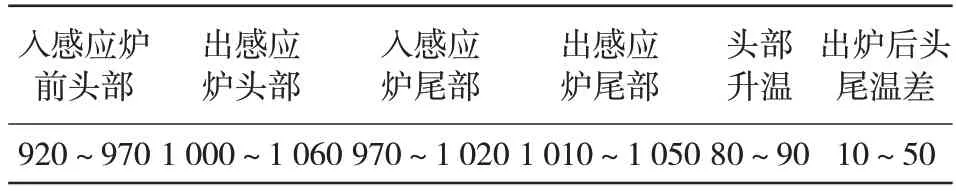

3.3 增设电磁感应炉加热

因产线地处承德地区,冬季环境温度最低可达-30 ℃,铸坯头尾温差最高可达100 ℃。为了降低头尾温差导致的产品性能波动,选用了占地面积较小的电磁感应炉,对铸坯头部进行智能补温,尾部快速通过感应炉,确保头尾温差控制在50 ℃以内,具体实施情况如表1所示。由表1可以看出,承钢直轧生产线温度控制稳定,铸坯出感应炉后头尾温差10~50 ℃,改善了头尾温差问题。

表1 铸坯经感应炉补热后头尾温度 ℃

3.4 高拉速、高传输速度

高拉速和高传输速度是保证轧制入口铸坯温度的前提。为了保证铸坯温度满足免加热直接轧制工艺的要求,提出了一种对铸坯温度进行在线控制拉速、中包温度和环境温度来自动设定二冷各段配水量的“拉速关联配水法”和以实测表面温度与目标温度差值来修正二冷各段配水量的“温度反馈控制法”结合在一起的在线配水方法,既考虑了生产工艺条件对铸坯凝固传热过程的影响,又可以保证关注点的铸坯表面温度在允许范围内。优化配水方法后,拉速由1.8~1.9 m/min 提高至2.5~2.7 m/min。在连铸机产能不变的前提下,铸坯表面温度可以提升50~60 ℃。铸坯切后温度达1 050 ℃以上,重新设计输送辊道,出火切机部分和出坯辊道前采用单流集中传动,其余部分采用4流共用长辊结构,辊身利用现有设备,传动装置重新设计,提高铸坯输送速度至4~5 m/s,以缩短铸坯输送时间,提高轧制入口铸坯温度。

3.5 感应炉头部加热技术

为克服连铸坯轧制工艺中因连铸坯表面温差过大影响轧材性能稳定性之缺陷,进而提供一种能够在线控制连铸坯表面温度差稳定轧材性能的方法,在不影响直接轧制节奏的情况下,有效缩小连铸坯长度方向表面温度差,进而提高轧材的性能稳定性,根据铸坯温降重点对铸坯头部1/3 处进行补热而非全部铸坯补热的生产工艺方法,对降低能耗、提产、降低生产成本起到了显著效果。其步骤如下:

(1)连铸工序连铸坯切割后首先通过辊道输送至粗轧机前的表面温度控制装置进行补热调温。

(2)在辊道输送过程中通过铸坯表面温度检测情况,重点从距离连铸坯头部至1/3 定尺长度之间的部位开始调温,缩小连铸坯长度方向上的表面温度差。

(3)经过在线温度调整后的连铸坯进入至轧机进行轧制。

3.6 逐支单流坯料跟踪

本功能由热金属检测器、PLC 控制系统、IME人机交流界面、PDA系统组成。热金属检测器安装在辊道上特定位置,根据钢坯的速度和发送顺序、时间,实现钢坯的逐支位置定位与跟踪。PLC控制系统采集热金属探测器的信号进行逻辑运算,自动跟踪钢坯的位置和发送自连铸工序第几个铸机流。人机交流界面实现全流程所有连铸坯的逐支实时位置的即时显示。PDA系统对数据进行记录,根据PDA 系统的历史纪录,以时间为轴,可以跟踪连铸坯到轧机的各项工艺参数并储存记录,实现连铸机的生产状态与轧机的生产状态纵向实时调度;同时建立大数据库,为产品的性能预报提供数据支撑。

3.7 高效率生产

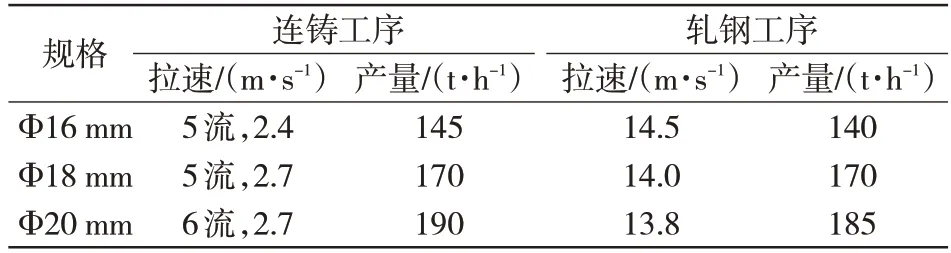

3.7.1 匹配钢、轧工序产量

研究现有装备条件下可实现的轧钢生产线不同规格、产品的轧制速度范围以及铸机拉速范围,提高轧制速度或铸机拉速,使钢轧工序机时产量相匹配,并通过优化连铸开浇头一炉的冷却工艺,当铸坯过切割枪后更换大水口,提高铸坯温度至满足送钢要求,降低铸坯下线数量、缩短轧机待料时间。优化轧制速度、铸机拉速后的机时产量见表2。

表2 优化轧制速度、铸机拉速后的机时产量

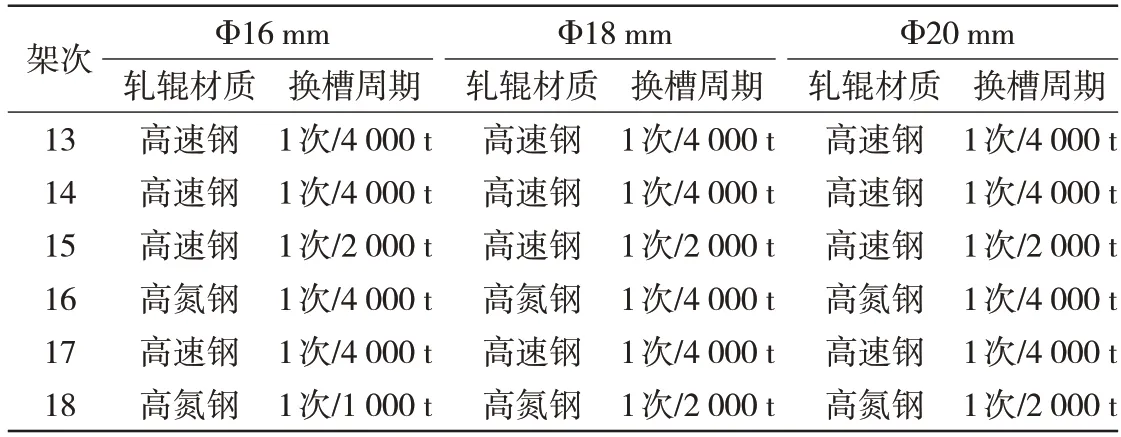

3.7.2 优化轧辊材质

免加热直轧工艺与传统加热炉加热的生产方式相比轧件温度较低,轧件在各架次轧机的变形行为出现极大变化,这就导致各架轧辊的磨损速度和单槽轧制量也发生了变化。对不同规格钢种线上轧槽的寿命周期进行统计,摸索现行工艺下普通轧辊、高氮钢轧辊、高速钢轧辊的单槽轧制量,优化轧辊材质使各架轧槽的上线寿命趋于一致,集中更换轧槽,减少换槽、换辊时间。不同规格各架轧辊材质及换槽周期见表3。

表3 不同规格各架轧辊材质及换槽周期

4 实施效果

4.1 直轧率提升

通过对连铸机改造、二冷配水、高速辊道改造、感应炉控制以及连铸坯的智能化跟踪等工艺技术的改造,提高了设备安全和工艺稳定,使直轧产线自动化、智能化水平得到了一定提升,使连铸机与轧线产能更好的匹配,提高了轧机作业率。期间轧线产量46 792 t,平均小时产量为105.4 t,平均班产843.2 t,平均日产2 529.6 t;其中23个班次班产超过1 000 t,最高班产1 282 t;连续7 d日产3 000 t以上,最高日产3 207 t。轧线因各种因素累计停机3 315 min,直轧率83.76%。

4.2 直轧能耗降低

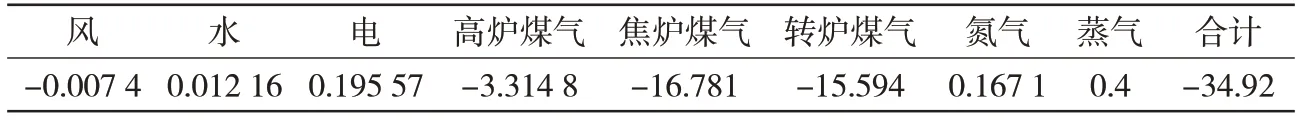

直轧项目实施前,轧线工序能耗为41 kgce/t以上。改造实施后,能耗降低34.92 kgce/t。轧钢工序能耗差值对比见表4。

表4 改造前后轧钢工序能耗差值对比 kgce/t

4.3 直轧产品性能稳定

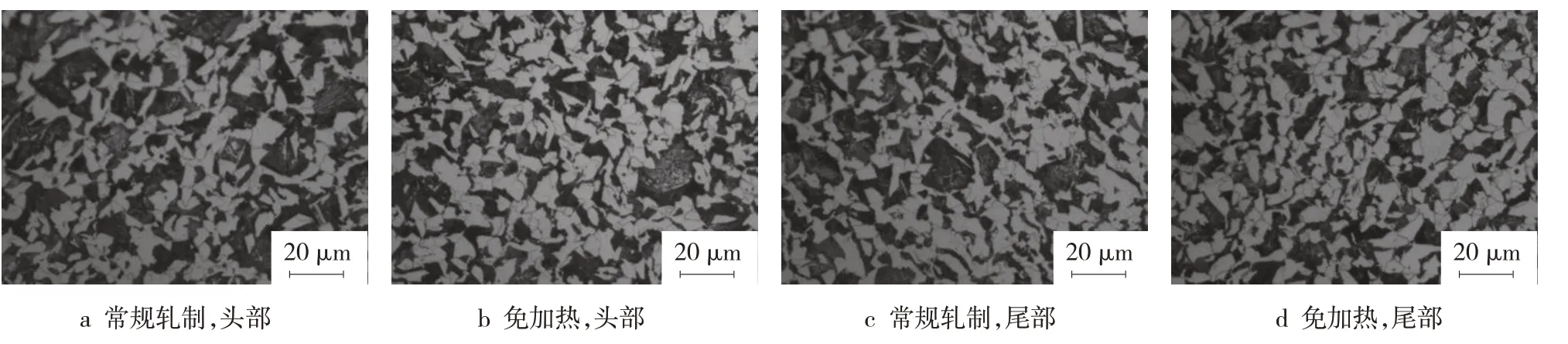

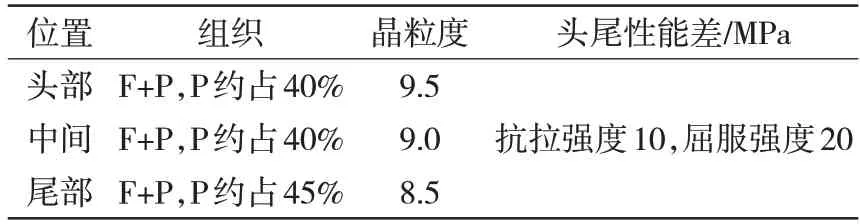

直接轧制产品性能稳定,对以下各种工艺条件轧制试验的HRB400 热轧带肋钢筋产品进行取样。与常规轧制工艺相比,免加热直接轧制工艺对产品的晶粒有一定的细化作用,其中头部晶细化较为明显(见图1)。观察其金相组织并对其取样进行力学性能分析,结果见表5。从表5 可知,晶粒度的变化规律与钢坯开轧温度变化的规律一致,即温度较低的头部轧制成材后晶粒较细,温度较高的尾部轧制成材后晶粒较粗。数据表明,用直接轧制工艺生产的高强抗震带肋钢筋各项性能指标均满足国标要求。

图1 不同轧制工艺条件下的金相组织

表5 产品取样分析结果

5 结语

采用长型材直接轧制工艺生产建筑用带肋钢筋完全可行,在降低生产成本和节能降耗、减少废气排放方面具有明显的优势。本产线通过对设备、工艺的改造以及自动化、智能化应用,产品性能均匀稳定,能耗降低34.92 kgce/t,直轧率达到83.76%。