方坯连铸结晶器液面波动的原因及控制措施

2022-01-08李浩,李新

李 浩,李 新

(马鞍山钢铁股份有限公司特钢分公司,安徽 马鞍山 243000)

1 前言

结晶器液面出现波动将造成铸坯质量的下降,较大的液面波动会破坏稳态浇注,保护渣易卷入铸坯内,被凝固坯壳捕捉,铸坯内部夹杂物特性超标;同时,现场生产实践及文献均表明,随着液面波动的恶化,铸坯非金属氧化物夹杂含量明显增多[1],进而恶化轧材质量。液面波动剧烈时,出现纵裂漏钢或渣漏生产事故的概率加大[2],生产事故将增加非计划停机时间,影响连铸机生产效率。因此,研究结晶器液面波动的产生因素并采取对应优化方案,不仅可以提高连铸的稳定生产,而且对保证稳态浇注,得到优质铸坯有显著意义。

某钢厂方坯连铸机由Danieli公司工艺总负责,主要产品为轴承钢、齿轮钢、弹簧钢等优特钢,此类钢种对铸坯质量要求非常严格,结晶器液面波动>±3 mm,将进行判废处理。结合现场生产,分析了造成方坯连铸机液面波动的各类因素,同时制定出稳定结晶器液面波动的优化工艺。

2 工艺流程及结晶器液面波动特征

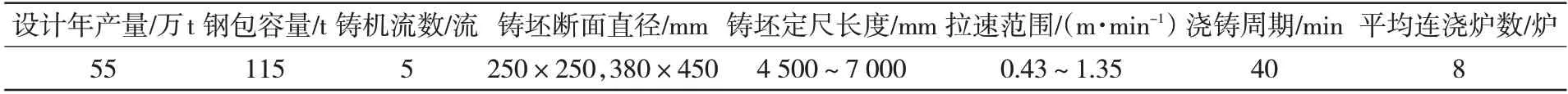

该厂方坯连铸机工艺流程为:UHP-LF-RHCCM-缓冷-入库-轧制或直接热送-轧制。方坯连铸机主要参数指标见表1。

表1 方坯连铸机主要参数指标

该厂定义,在浇注过程结晶器内的钢水实际液位大于设定液位±3 mm,维持超过20 s 以上,为结晶器液面波动。现场实际跟踪发现,该方坯连铸机结晶器液面波动有如下特征:(1)具有偶发性,整个浇次中个别炉次存在,且液面波动产生的时间段也具有偶然性。(2)较大的液位波动,往往在铸坯表面留下较严重的凹坑缺陷。(3)液面波动情况与塞棒吹氩量有直接关系。

3 方坯结晶器液面波动形成原因

3.1 保护渣

该厂方坯连铸机引用达涅利设计先进的结晶器液位自动控制技术,采用Cs137检测结晶器内液态钢水的位置,通过在系统内预先设定液位值,然后将检测到的钢水液位与之进行对比分析。根据对比得出的信号,系统自动控制塞棒位置动作,实现结晶器液位的自动控制[3]。

然而,射源液位检测技术难以规避保护渣的干扰,实际射源检测的液位为高温钢水液位和热态保护渣厚度叠加之和。同时,加入结晶器的保护渣会干扰射源射线的传输与吸收,有文献表明,当保护渣加入20~30 mm 厚度时,将会给Cs137 液位检测系统产生一定的13~19 mm 的虚假钢液信号,即Cs137液位检测系统产生一个较大量程的波动虚假信号,而实际钢液面将会产生12.6~18.9 mm 的波动[4]。这将对连铸坯质量产生重大影响,甚至出现卷漏生产事故。

根据该厂现场操作人员推渣及生产的录像调取,发现个别操作人员推保护渣容易引起结晶器液面波动,从第1流到第5流或从第5流至第1流顺序产生液面波动,液面波动频率较为固定,间隔周期与守流人员推渣周期相同。

3.2 水口结瘤物脱落

使用铝脱氧的钢种,钢中铝含量较高,浇注时极易发生如下反应:

Al2O3为高熔点夹杂物,该类夹杂物会随着连浇时间的延长而慢慢絮集在棒头、SEN 碗部及内壁,堵塞水口[5],进而发生结瘤。虽然浇注过程水口结瘤较为缓慢,但是当结瘤物剥离附着点,此时水口堵塞瞬间解除,由于液位控制系统的闭环作用,塞棒位置自动瞬间调整,结晶器内发生较大波动。

3.3 塞棒吹氩参数

对可浇性不好的钢种,国内钢厂通常使用塞棒吹氩技术。塞棒吹入氩气,可以使SEN内钢液流场发生变化,杜绝Al2O3等在SEN碗部及内壁的絮集,从而避免因水口碗部及内壁堵塞造成的棒位上涨及结瘤物剥离而造成的结晶器液面波动。但是,若吹入的气体量控制不合适,将会加重液面波动。氩气流量太小,防堵效果差,容易结瘤,且氩气管道背压无法保证正压,容易吸入空气,污染钢水,加剧结晶器液面波动;流量太大,结晶器内上浮的氩气泡变大,在气泡脱离钢液面时炸裂瞬间产能的动能增加,对结晶器内液面的扰动变大,极易使钢水因二次氧化而受到污染。

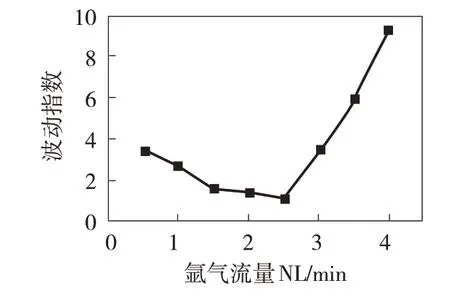

统计了该厂连浇58炉使用塞棒吹氩钢种的浇注,氩气流量对液面波动的影响如图1所示。生产实际发现,氩气流量控制在2.5 L/min,对液面波动影响最小。

图1 氩气流量对结晶器液面波动的影响

3.4 塞棒控制系统

特殊钢浇注均采用塞棒控流。塞棒控制系统发生故障,塞棒控流效果将会受到影响,必然产生液面波动。生产实践发现,塞棒控制系统故障主要包括:塞棒机构定位销松动甚至断裂、钢带卡壳、塞棒电机跳电等。因塞棒控制系统故障而产生的液位波动,均为瞬时、大幅度的波动,故障消除后,塞棒位置恢复。

3.5 水口插入深度

国外冶金学者Teshima 等人,为了定量地研究结晶器内钢液流场对结晶器液面波动的决定性大小,采用了以下公式来表征结晶器液面波动情况。指出,当F位于3~5,结晶器液面比较稳定[6]。波动函数定义为:

式中:ρ为结晶器内钢液密度,kg/m3;QL为拉速,m3/s;υe为钢水流股到达窄面碰撞速度,m/s;θ为钢水流股与结晶器窄面的碰撞角度,°;D为碰撞点到结晶器液面的距离,m。

由此可见,在浸入式水口的形状、水口出口角度、拉速固定的情况下,SEN 插入深度决定了液面波动情况。中包钢水由SEN注入结晶器内,注流由侧孔流出,到达铜管壁后,因铜管避的阻挡作用,注流将产生上升流股和下降流股。上升流股向上运动,直接扰动钢水液面,流股动能越大,越容易引起液面波动。侧孔SEN插入深度,决定着结晶器内液面扰动情况:水口插入太浅,上升流股路径短,动能大,加大对结晶器液面的扰动,形成较大的液位波动,且易引起卷渣;水口插入深度太大,结晶器内温度场不均匀,表现为钢水上表面热能缺乏,影响化渣效果,结冷钢,造成液面波动。

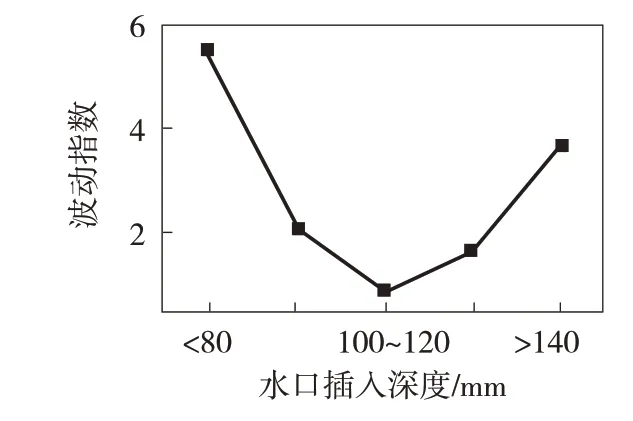

经过生产实践统计得出,液面波动随侧孔SEN插入深度变化曲线见图2。可见,SEN 插入过深或过浅都会引起液面波动的加剧,侧孔SEN插入深度在100~120 mm对液面波动影响最小。

图2 侧孔水口插入深度对结晶器液面波动的影响

4 控制措施

4.1 保护渣

射源液位检测技术难以规避保护渣的干扰,实际射源检测的液位为高温钢水液位和热态保护渣厚度叠加之和,保护渣过量加入时,导致结晶器内实际钢液位远低于射源检测的液位值。因此,生产过程中,需做到:(1)标准化作业,添加保护渣需做到每次添加量少、添加频次多,每次添加的保护渣要均匀覆盖结晶器,保证总渣层厚度40~50 mm,液渣层厚度7~9 mm。使用专用保护渣厚度测量工具。(2)使用自动加渣设备。

4.2 结瘤及水口堵塞

易结瘤钢种浇注过程,容易发生结瘤物剥离和因水口碗部、内壁堵塞造成的棒位上涨,继而造成结晶器液面波动,为此应做到:(1)做好全程保护浇注,杜绝钢水的再污染,杜绝Al2O3等夹杂物在塞棒头部、SEN 碗部和内壁的絮集及结瘤物的脱落;做好保护渣添加工作,防止钢水结冷钢,造成液面波动。(2)采用吹氩塞棒浇注工艺时,需注意出吹入气体最合适流量值,既要保证可以有效防止结瘤,也要时刻注意不能产生液面波动[7]。现场实际生产经验,吹入的氩气量控制在2.5 L/min 左右,对结晶器内钢液面影响最小。

4.3 水口插入深度

侧孔SEN插入深度直接决定了结晶器内流场,并决定着结晶器内液面扰动情况,必须保证SEN插入深度。现场实践证明,SEN 插入深度在100~120 mm,可极大地降低液面波动的产生。措施:(1)生产准备期间,在水口固定位置做好标记,便于后续测量。(2)使用SEN 插入深度专用工具测量插入深度。(3)开浇前,中包升降编码器清零,防止计数故障带来的测量误差。(4)使用自动错水口工艺,保证水口插入深度不受人为升降中包影响。

4.4 塞棒控制系统

保证塞棒—液位控制系统稳定,应例行检查电缆状态,包括塞棒机构电源线及信号线是否过烧、短路;检查机构定位销安装是否牢固;保证塞棒电机冷却不过热。

5 结语

对比统计了之前生产的410炉浇注液面曲线,波动超过±3 mm 的比例达到11.45%;采用控制措施,统计了500 炉的浇注液面曲线,波动超过±3 mm的比例降低至0.8%。以上优化措施,可有效地稳定结晶器液面,提高了铸坯质量,铸坯废次降率大大降低,为稳态浇铸高品质钢提供了有力保障。