熔融制样-X射线荧光光谱法测定铌铁中铌含量

2022-01-08张延新高立杰

张延新,高立杰

(青岛特殊钢铁有限公司试验检测所,山东 青岛 266043)

1 前言

铌铁合金主要成分是铌,在炼钢生产过程中铌铁可作为合金添加剂,有利于提高不锈钢与耐热钢其塑性和抗腐蚀性,改善结构钢焊接性能并提高强度和可塑性、有效避免焊缝腐蚀等。目前,钢铁行业优钢、特钢的生产对铁合金的检测要求越来越高,铌铁中铌含量的快速测定具有重要意义。

铌铁中铌含量的测定一般采用国家标准纸上色层分离重量法测定铌、钽量,因铌、钽性质相近,重量无法将其完全分离,测定特指性差,且操作复杂,耗时长,结果精准度低,难以满足快节奏生产检测的需求。X 射线荧光光谱法因其分析简便、高效、自动化程度高,以及同时测定多种元素的优点,广泛应用于钢铁冶炼的原料、中间品的分析,利用压片制样-X射线荧光光谱法测定铁合金也被钢铁企业实验室运用,但矿物效应和粒度效应一直是压片法的缺陷,以至于对样品的适应性差、复现性低。近年来,采用熔融制样-X 射线荧光光谱法测定铁合金的方法多有发表[1-7]。选择四硼酸锂为熔剂、氧化硼防渗,过氧化钡和碳酸锂为预氧化剂,溴化锂为脱模剂,以全自动熔融炉设定特定熔融程序,制备质地均匀的玻璃熔片,用X射线荧光光谱法测定铌铁中铌,省略了挂壁操作,避免了干扰和提升了自动化程度,测定结果精密度和准确度好,具有效率高、成本低和环境友好的特点。

2 实验部分

2.1 仪器及工作条件

ZSX PrimusⅡX-射线荧光光谱仪(理学);X-600 熔融炉;铂-黄坩埚及模具。

2.2 主要试剂

四硼酸锂(粉末,分析纯);氧化硼(粉末,分析纯);过氧化钡(粉末,分析纯);碳酸锂(粉末,分析纯);溴化锂溶液,500 g/L。所用试剂如未注明者均为分析纯,水为三级用水。

2.3 样片制备

样品严格按照GB/T 4010 规定制样,粒度≤0.125 mm。

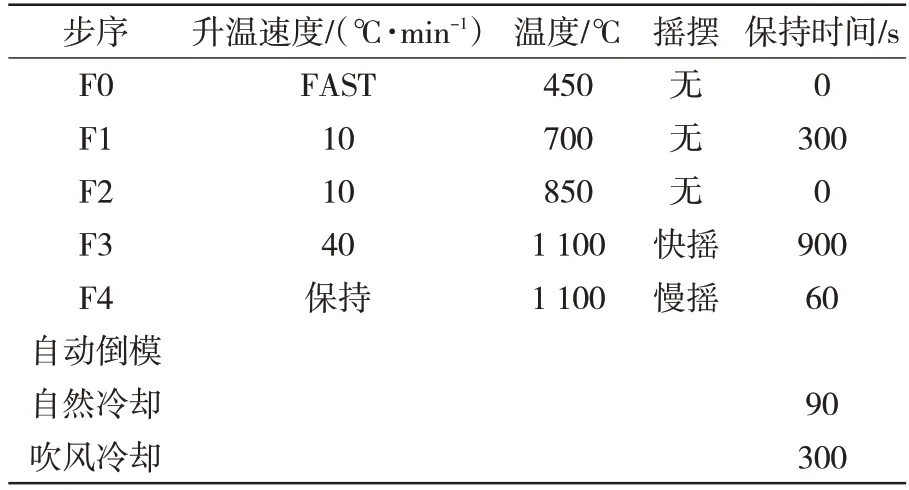

称取4.000 0 g 四硼酸锂、1.000 0 g 氧化硼与铂黄坩埚中并混匀、铺底,压实并形成一个小凹坑,滴加5 滴溴化锂溶液。称取2.000 0 g 过氧化钡、0.400 0 g 碳酸锂与0.150 0 g 样品,混匀,将此混合物倾倒于坩埚内熔剂凹坑中,不得接触坩埚壁,称取2.500 0 g 四硼酸锂覆盖其上,置于熔融炉上熔融,制备样品玻璃片。熔融程序工作条件见表1。

表1 熔融程序工作条件

2.4 工作曲线的建立

根据实际样品情况,取建线点密度,选取10个校准曲线样品。铌含量58.68%~76.08%,制备熔片,使用X射线荧光光谱仪测量光谱强度,建立铌铁中铌校准曲线,校准曲线的一次线性相关系数>0.999。

3 结果与讨论

此次实验不做熔剂坩埚,直接使用熔剂铺底,覆盖包裹住样品,其目的使样品与氧化剂在低温时预氧化完全,且低温下铺底、覆盖的熔剂不熔解,起到“蛋清”似的保护作用,升高熔融温度并保持一定时间,使熔剂、预氧化后的样品完全氧化、混熔,得到质地均一性玻璃熔片,且不损伤反应容器(铂黄坩埚),从而起到简化熔片制备流程的作用。需要攻克的难点:熔剂的选择与用量、氧化剂选择与用量、样品称样量、熔融温度等方面,同时需确保铂黄坩埚的使用寿命,验证其检测方法的准确度及有效性。

3.1 熔剂的选择

为解决上述问题,需选择熔剂的种类、要求等。通常高温熔融制样选用四硼酸锂与偏硼酸锂不同比例混合熔剂、四硼酸锂单一熔剂等,混合熔剂熔融温度比单一熔剂低。为实现低温下样品预氧化且低温下熔剂不熔解,扩大氧化剂与熔剂熔融温度差,从而提起保护铂黄坩埚的作用,本实验选用熔融温度高的四硼酸锂熔剂。

选择3 种粒度、比重不同的四硼酸锂实验比对,结果表明:当粒度≤25.4 mm,比重0.6~0.8 g/cm,4.0 g 以上四硼酸锂,方能在30 mL 坩埚内形成足够厚度和一定致密度的铺底。同时加入一定量的氧化硼,预防氧化剂熔融后携带样品渗入底部浸蚀坩埚。加入0.500 0、1.000 0、1.500 0 g 氧化硼和4.000 0 g四硼酸锂混匀后,做成铺底,置于700 ℃灼烧5 min。取出后观察发现,加入≥1.0 g氧化硼可以形成较为致密的烧结态铺底层。至于覆盖层,2.500 0 g 以上可均匀完全覆盖无迸溅现象。故用4.000 0 g 四硼酸锂和1.000 0 g 氧化硼混匀铺底,用2.500 0 g四硼酸锂覆盖。

3.2 氧化剂的选择及用量、样品称样量

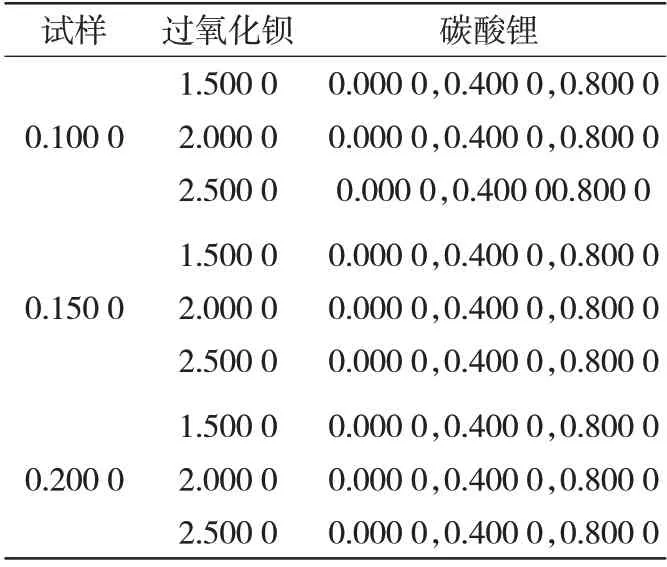

铌铁性质稳定,难以熔解。采用四硼酸锂挂壁,过氧化物预氧化熔融。对于铌铁铁试样,为加强其氧化性能,采用过氧化钡和碳酸锂混合氧化剂。由于过氧化钡的熔点(450 ℃)较低,在缓慢升温过程中首先与试样反应,升温过程中碳酸锂(熔点720 ℃)熔融加入反应,避免了钝化的发生,增强了氧化能力。样品称样量过多,熔样困难且试样烧损的影响增大,不利于测量的精密度和准确性;称样量过少,样品稀释比例过大,低含量元素检测精度受限。在保证样品熔解完全且待测元素谱线强度足够的前提下,实验探究合适的称样量。选择合适的样品与氧化剂用量,称取0.100 0、0.150 0、0.200 0 g 样品分别与表2 中氧化剂的用量制备熔片,观察熔片可见均一性及测量再现稳定性。

表2 氧化剂用量试验 g

根据实验结果综合确定:经选取典型样品制片后进行能量描迹,发现对于铌铁中铌含量的测定,称样量0.150 0 g,过氧化钡用量为2.000 0 g,碳酸锂用量为0.400 0 g可获得样品熔解完全、均匀稳定的玻璃片,且各待测元素可以获得足够的谱线强度。

3.3 熔融制样的温度和时间

为保证高碳铬铁熔片的均一性和再现性,选用铌铁(YSBC 28635—2012)国家标准样品按样片制备1.3 条款进行熔融。过氧化钡的熔点450 ℃、碳酸锂熔点720 ℃。在450 ℃氧化剂开始预氧化样品,通过熔融炉视窗观察,450~850 ℃温度短内预氧化过程反应剧烈,600~700 ℃温度短内反应尤其剧烈。通过实验调整升温速度,当700~850 ℃升温速度设为10 ℃/min,并在700 ℃保持5 min,有效缓解因反应速率造成的迸溅现象。在1 000、1 050、1 100 ℃高温熔融并分别保持10、15、20 min制备熔片(n=4)。实验发现1 000、1 050 ℃熔融制备的熔片再现稳定性不好,1 100 ℃并保温15 min熔片满意,再现性好。

3.4 脱模剂的选择

加入脱模剂是为了使熔片易与模具分离。X-射线荧光光谱分析用熔片的脱模剂一般选用溴化锂、溴化铵、碘化铵等。脱模剂的选择和用量应考虑到脱模剂成分在高温下的挥发损耗等,对所测元素的谱线影响等因素,最终选用溴化锂作为脱模剂。实验需考虑脱模剂溶液带入水分可能出现高温迸溅,影响检测准确度,分别加入30、40、50 g/L 等不同浓度的脱模剂溶液5 滴,加入30 g/L 脱模困难,加入40 g/L 偶见熔片易破,故选用50 g/L LiBr 溶液。

3.5 试样烧损的影响

熔融法制备样片时,需考虑试样烧损的影响。试样烧损会造成试样制片比例的变化,也就是试样中待测元素在样片中的质量分数的变化,从而影响试样的分析。熔剂用量不变的情况下,减少称样量可以显著减小烧损对分析结果的影响。本实验中熔剂为11.300 g,当称样量为0.150 0 g时,假设烧损为+100%,则引入相对误差为-2.6%。但由于本试验工作曲线用标准样品与试样为同类型样品,烧损大致相当(相差不会超过10%),误差亦大部分抵消,由烧损引入的误差<±0.1%。

3.6 铂-黄金坩埚损伤试验

任选本法熔融所制样片,以X-射线荧光光谱仪软件所带EZ功能进行扫描,未发现铂或金元素,检查铂-黄金坩埚表面无肉眼可见浸蚀、污染,说明该方法熔融高碳铬铁制备玻璃熔片未对坩埚造成明显损伤。

3.7 准确度和精密度

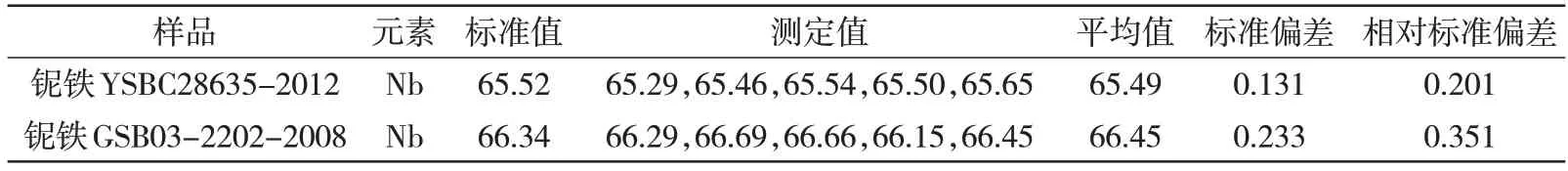

为验证本方法的准确度和精密度,选择2种不同的标准样品,按样片制备1.3 操作,于X-射线荧光光谱仪上选择相应分析程序进行分析,计算各组分的相对标准偏差(RSD,n=5)为0.201%~0.351%。结果(见表3)表明:应用本法制备铌铁熔片,以X-射线荧光光谱法同时测定铌铁中铌含量的准确度和精密度满足分析要求。

表3 标准样品分析结果 %

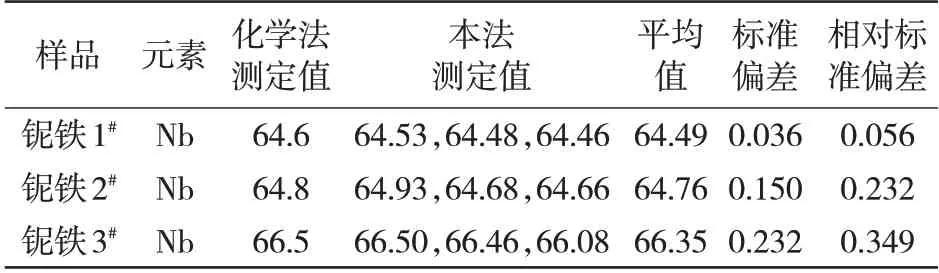

选取3个日常委验分析样品,分别采用单宁酸脱水重量法和本文检测方法,就检测结果进行比对,两种方法检测结果差值在检测允差范围内,且X-射线荧光光谱仪上选择相应分析程序进行分析计算各组分的相对标准偏差(RSD,n=3)为0.056%~0.349%,该方法重现性好,满足生产需求。比对结果见表4。

表4 样品分析结果 %

4 结语

本法以熔融法代替手工重量法进行铌铁试样的X-射线荧光分析,高温熔铸玻璃熔片避免了压片法的基体效应、粒度效应,检测结果稳定、准确度和精密度好。实验耗时短,多元素同时检测,可大幅缩短检测周期,提高检测效率。该方法对铂-黄金坩埚无明显损伤,具有仪器化分析,操作要求低,减少人为因素干扰。实验用试剂、器皿等耗材减少,具有分析成本低、操作简单特点;不产生有毒的酸雾、废气等有害物质,符合节能减排的环保要求和职业健康要求。

经对不同标准样品进行测定,测定值与标准值相吻合,各元素测定结果的相对标准偏差(n=5)为0.201%~0.351%。同时,选取经国家标准方法分析的试样进行比对分析,结果与标准方法结果一致。