超低碳无间隙原子钢表面卷渣夹杂控制实践

2022-01-08王佳明贾国军王晓飞韦健恒

王佳明,贾国军,王晓飞,韦健恒

(宁波钢铁有限公司,浙江 宁波 315807)

1 前言

超低碳无间隙原子钢(IF)利用钛、铌等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间隙原子完全固定为碳氮化合物,基本为单一的铁素体组织,具有非常好的塑性变形能力,特别是较低的屈强比和非常高的塑性应变比,使得IF钢具有优异的深冲性能,终端产品广泛应用于汽车、家电等行业。为了实现高档冷轧薄板国产化,近年来,国内钢铁企业不断加大IF钢板的生产和研发力度,目前IF钢不但生产冷轧和热轧钢板,而且包括镀锌钢板、高强度钢板、隔音钢板等。随着汽车、家电行业需求的不断提升,对IF钢的质量要求也越来越高,特别是对表面质量的要求,而IF钢的主要表面缺陷是由铸坯中尤其是表层中夹杂物造成的,在轧制过程中,夹杂物会暴露延展成线性缺陷,造成冷轧表面出现亮线、暗线、结疤、翘皮等缺陷,影响产品的正常使用[1]。

2 生产工艺

2.1 产品成分

宁波钢铁有限公司(简称宁钢)采取超低碳、超低氮、低磷、低硫设计,结合钛元素强固碳氮作用,保证IF钢优异的深冲性能及无时效性,化学成分如表1所示。

表1 IF钢化学成分(质量分数) %

2.2 工艺流程

宁钢结合自身具备的KR脱硫、顶底复吹转炉、RH 真空精炼炉、直弧型板坯连铸机、1 780 热轧产线等工艺设备,形成从铁水、炼钢到热轧的超低碳IF 钢生产工艺,整个生产过程以保证产品钢质纯净、高表面质量、高延展性为目标。

3 试验材料与检测方法

3.1 冷轧镀锌钢带缺陷检测

试验材料选自现场大生产带缺陷的IF 钢冷轧镀锌钢带,冷轧镀锌钢带表面出现非连续性翘皮缺陷,严重部位存在孔洞,主要分布于钢带边部20~50 mm位置。

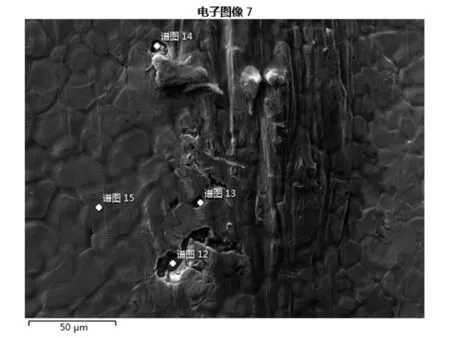

为便于SEM扫描电镜仪检测分析,将缺陷部位切成适合的尺寸试样。为降低镀锌层对缺陷分析的影响,首先采用稀盐酸对缺陷板表面进行脱锌处理[2],配置一定浓度的稀盐酸。脱锌过程要防止腐蚀过度,尽可能保留基板表面原有缺陷信息,脱锌完毕后将试样放入酒精溶液,超声波清洗,吹干,利用SEM 扫描电镜配合能谱观察。通过扫描电镜观察,在缺陷带表面发现有许多微小的孔洞分布,孔洞内部可以观察到不同形貌的颗粒物(见图1)。对颗粒物进行能谱分析,结果见表2,存在O、Si、Al、K、Ca等元素,符合夹杂物特征。

图1 电镜扫描缺陷形貌

表2 缺陷能谱分析结果 %

3.2 热轧钢带缺陷检测

通过热轧表面检测仪查看,出现翘皮缺陷的冷轧钢带同批次生产的热轧钢带表面也存在非连续性的条状缺陷。通过平整切取缺陷样板,条状缺陷主要分布距离带钢边部20~50 mm位置,与冷轧钢带缺陷位置基本一致,缺陷长度100~300 mm,通过酸洗冷轧后延伸长度可达到500~1 000 mm,严重影响带钢表面质量。

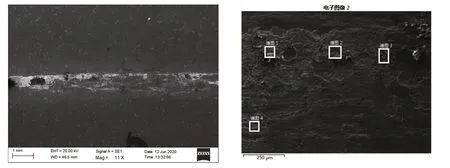

同样,将缺陷部位切成适合的尺寸试样后通过SEM扫描电镜仪进行检测分析,热轧钢带表面缺陷的颗粒及翘皮形貌更加明显(见图2)。同时通过缺陷位置面扫,存在O、Ca、Al、Si 等元素富集情况(见图3),能谱进一步分析颗粒物,存在O、Si、Al、K、Ca、Na等元素(见表3),与冷轧钢带缺陷基本一致,为大尺寸夹杂缺陷导致。

图2 电镜扫描缺陷形貌

图3 缺陷元素富集情况

表3 缺陷能谱分析结果 %

4 原因分析

综合上述冷轧板及热轧板试样微观组织检测结果可得出结论:冷轧镀锌钢带表面线状缺陷形成的根本原因是炼钢连铸过程中保护渣卷入钢水所致。Na、F、Al、Si、Ca、O是保护渣典型成分,是判断保护渣卷入的重要依据。从缺陷形成规律来看,连铸坯卷渣部位以边部为主,中间部位也有极少量卷渣存在。小团状卷渣在随后的轧制过程中不断被拉长,且随着厚度的减薄逐渐暴露在带钢表面,最终形成线状缺陷。而对于大多数发生在带钢边部20~50 mm范围内的缺陷,说明卷渣缺陷主要发生在板坯边角部,这与热轧超低碳钢卷渣缺陷表面发生规律的统计结果一致[3]。

对于连铸过程卷渣缺陷的发生机理,诸多研究者归结为3 个方面主要原因:一是非稳态浇注,如开浇,换水口,钢包下渣等造成浇注过程结晶器液面波动;二是人为干预浇注,过分追求产量,提升连铸过程拉速,或为匹配前道工序,频繁调节拉速造成钢流波动;三是结晶器保护渣的适用性,不同类型结晶器保护渣的黏度、熔点、熔速、钢液之间的表面张力等性能,一方面影响对钢液内夹杂物的吸附,另一方面影响液渣层稳定性,造成浇注过程卷渣。

5 工艺改进

通过原因分析,针对超低碳无间隙原子钢连铸浇注卷渣缺陷,生产过程中稳态浇注控制及结晶器保护渣优化是工艺改进的重点。

5.1 稳态浇注控制

5.1.1 恒拉速控制

针对该产品,限定常规拉速控制范围1.1~1.3 m/min,恒拉速比例作为技术控制指标,避免高拉速的同时减少拉速频繁波动。

5.1.2 水口插入深度控制

通过对比试验,浸入式水口插人深度由原来120 mm 增加至150 mm,可以有效减轻上升流的强度,减轻浇注时钢水流动对结晶器液面的干扰,同时要求水口使用过程不换渣线,避免更换过程影响结晶器液面稳定。

5.1.3 液面波动控制

通过反查卷渣缺陷发生板坯与液面波动参数相关性发现,部分发生卷渣缺陷的板坯在生产过程中其液面波动>±5 mm,实际在6~10 mm 波动居多。而液面波动控制在±3 mm 的板坯卷渣缺陷发生率较低。针对液面稳定控制,应用连铸结晶器液面自动控制系统,实时监测液面波动情况,要求波动幅度≥5 mm 板坯下线清理表面,检验合格后轧制。

5.1.4 异常浇注板坯控制

在生产过程中难免会出现异常浇注情况,如开浇、换水口、停浇等常规非稳态作业过程往往伴随着拉速的较大波动。通过多方研究,该部分板坯的卷渣缺陷相比正常浇注板坯更严重[4],同时也很难控制消除,只能通过下线表面清理才能降低缺陷比例。通过对比试验,不同作业状态下的板坯采用相应的清理位置和方式,可以提升清理效率和清理质量,例如针对开浇头坯,头部加大清理深度后板坯轧制表面质量有明显改善,夹杂缺陷改判率由25%降低至10%以下。

5.2 结晶器保护渣优化

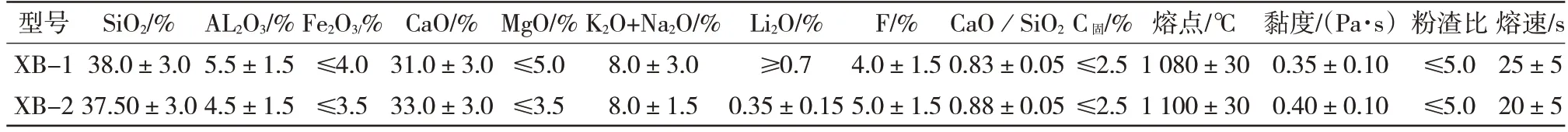

在结晶器内,保护渣的主要作用是防止钢水氧化、防止液面温降过大、吸附夹杂物以及润滑结晶器内初生坯壳等。为降低保护渣中的碳质材进入钢液当中,导致铸坯碳含量升高,在超低碳无间隙原子钢生产中对应采用超低碳钢结晶器保护渣,其理化性能见表4。

表4 结晶器保护渣理化性能

在渣钢界面,会有液态钢水的液滴进入渣相或是渣相的小液滴进入钢水,渣相进入钢水如果不能及时浮出就极有可能成为保护渣卷入的来源,因此提高液态渣的黏度和界面张力,可以减少夹渣的出现[5]。

通过现场生产对比试验,采用熔点和黏度较高的XB-2 型保护渣夹杂缺陷率0.95%,熔点和黏度较低的XB-1 型结晶器保护渣夹杂缺陷率2.36%,基于试验结果超低碳无间隙原子钢统一采用优化后的XB-2结晶器保护渣。

6 结语

(1)应用扫描电镜分析、能谱分析手段对冷轧镀锌钢带、热轧钢带表面线状缺陷微观组织进行了全面分析,结果表明缺陷产生的原因是连铸坯连铸过程保护渣卷入。

(2)通过优化拉速、适当增加浸入式水口插入深度、控制液面波动等稳态浇注措施,可有效降低卷渣缺陷发生率。

(3)通过优化结晶器保护渣理化性能,适当提高保护渣熔点、黏度,提升液态渣的表面张力,能有效减少浇注过程卷渣。

(4)超低碳无间隙原子钢表面夹杂控制是一项系统工程,随着钢包下渣检测自动控制系统、结晶器液面自动控制系统、机器人自动加渣设备等先进技术的不断提高,为夹杂缺陷控制提供了有力支撑。