制动软管接头密封性问题解决方案

2022-01-08汪先东王华拓郑素云WangXiandongWangHuatuoZhengSuyun

汪先东,王华拓,郑素云Wang Xiandong,Wang Huatuo,Zheng Suyun

制动软管接头密封性问题解决方案

汪先东,王华拓,郑素云

Wang Xiandong,Wang Huatuo,Zheng Suyun

(北京汽车越野车研究院有限公司,北京 101300)

针对制动系统中制动管路的渗油问题,结合工程实际进行分析发现,减小铜垫圈外尺寸、降低并控制空心螺栓摩擦系数、降低软管接头的端面摩擦系数,能够提高空心螺栓与卡钳连接的安全系数,解决渗油问题的同时,提高了软管接头连接密封的可靠性。

制动软管;渗油;密封性;安全系数

0 引 言

制动管路漏油在汽车制动系统故障中最为常见,会严重影响制动系统的性能,甚至危及乘员安全,应重视并防止制动系统漏油发生[1]。制动油管连接件的密封质量对密封效果起着决定性作用,应保证制动油管连接万无一失,不允许出现泄漏[2]。

结合工程实际对制动软管接头的密封性进行研究发现,减小铜垫圈外尺寸、降低并控制空心螺栓摩擦系数、降低软管接头的端面摩擦系数,能够提高空心螺栓与卡钳连接的安全系数,解决渗油问题,提高软管接头连接密封的可靠性。

1 实例分析

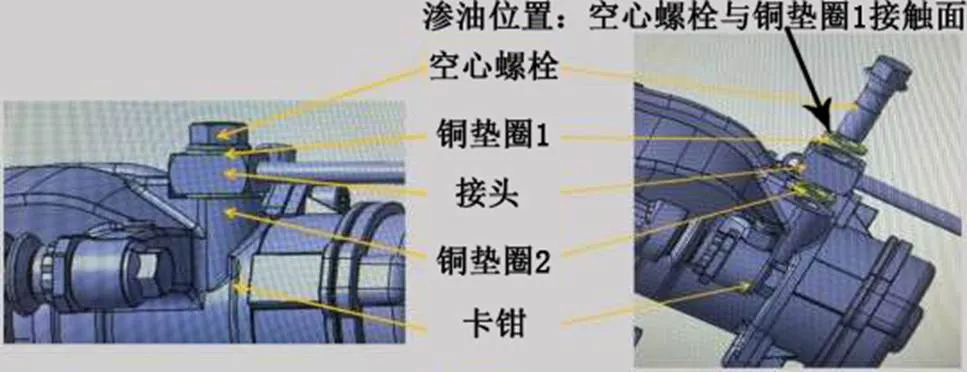

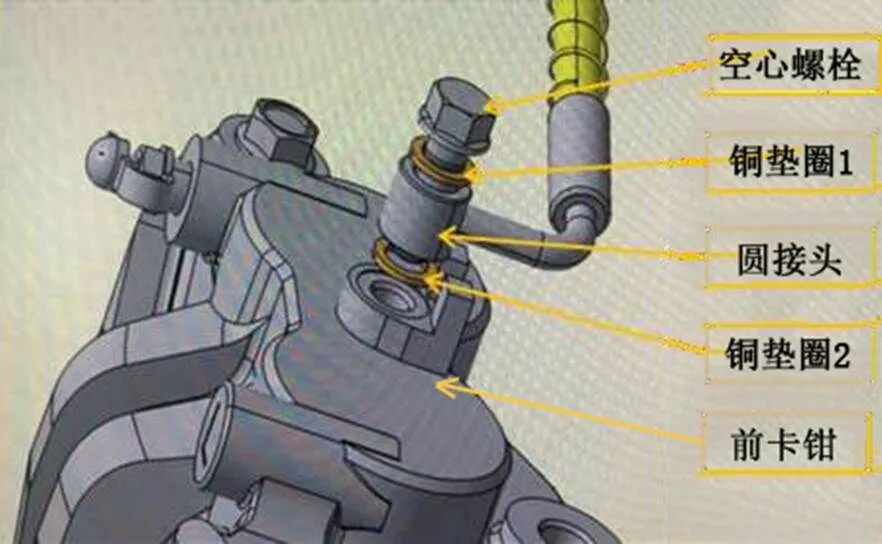

某款车型在线下路试中发现左、右后制动卡钳空心螺栓连接处渗油,如图1所示。渗油位置为螺栓支撑面与上垫圈接触面,如图2所示。调查发现前卡钳没有渗油现象,前卡钳结构如图3所示。对比前、后卡钳结构发现,软管接头有方接头和圆接头的差异,见表1。进一步对软管接头进行比较发现,前、后软管接头加工工艺不同,圆接头采用冷镦+光整成型,方接头采用拉丝+机加成型,表面镀锌镍后粗糙度分别为Ra0.2、Ra0.7,粗糙度差异比较大,见表2。

图1 卡钳渗油位置

图2 后卡钳接头连接示意图

图3 前卡钳接头连接示意图

表1 前、后卡钳接头结构对比

表2 接头加工工艺比较

2 密封原理

铜垫圈在空心螺栓夹紧力的作用下产生弹性变形,填充铜垫圈与螺纹支撑面、软管接头密封面,以及制动卡钳密封面间的间隙,实现密封。

2.1 安全系数的计算

密封可靠性取决于安全系数,即螺栓产生的夹紧力与铜垫圈所需要的压紧力的比值。在铜垫圈发生屈服极限前,安全系数越大密封性越好,越不会出现渗油问题。

2.1.1垫圈压紧力

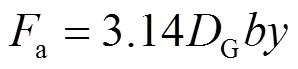

计算铜垫圈的最小压紧力查阅GB 150—2011《压力容器》可知,其计算如下[3]。

1)预紧状态下需要的最小垫片压紧力a为

2)操作状态下需要的最小垫片压紧力为

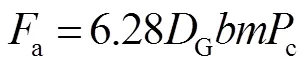

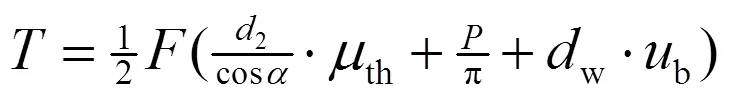

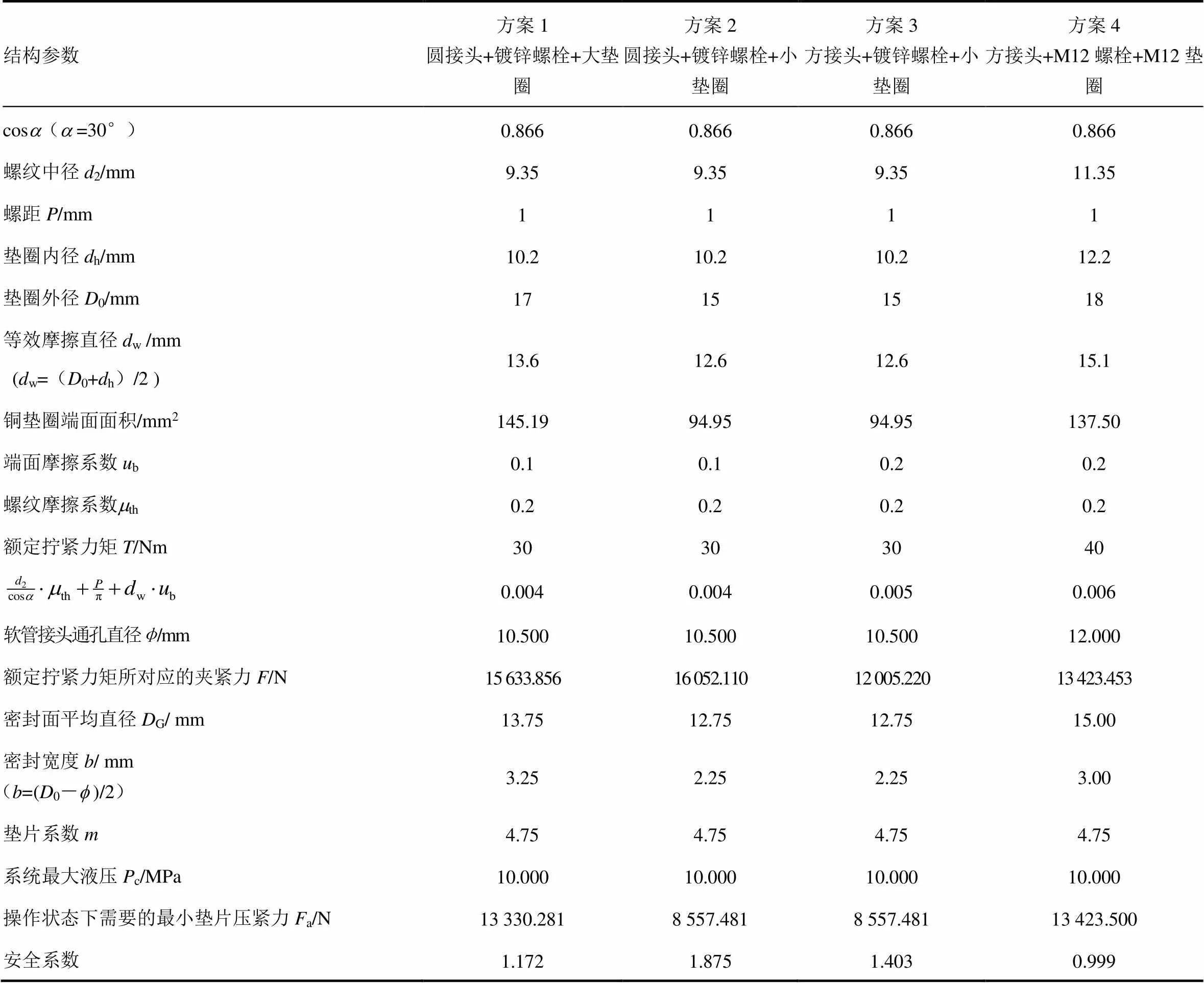

式中:a为实际压紧力,N;G为密封面平均直径,mm;为密封宽度,mm;为比压力,MPa;为垫片系数,铜垫片取4.75;c为系统最大液压,取10 MPa。

2.1.2 螺栓夹紧力

螺栓额定紧固力矩与转化的夹紧力之间关系可由GB/T 16823.2《螺纹紧固件紧固通则》[3]得出

式中:为额定力矩,Nm;为额定紧固力矩对应的夹紧力,N;2为螺纹中经,mm;为螺纹牙型角,取30°;th为螺纹摩擦系数;为螺距,取值1 mm;w为等效摩擦直径,mm;b为端面摩擦系数,圆接头取0.1,方接头取0.2。

2.2 不同参数下安全系数

根据式(1)、式(2)、式(3),比较不同方案的安全系数,具体见表3。

表3 不同参数下的安全系数

注:大垫圈指内径10.2 mm,外径17 mm;小垫圈指内径10.2 mm,外径15 mm。

对比表3中各方案,得到如下结果:

(1)对比方案1和方案2发现,减小垫圈外径,安全系数由1.17提高至1.87,密封可靠性提升比较明显。

(2)对比方案2和方案3发现,端面摩擦系数增加会降低安全系数,说明端面摩擦系数越低越好。

(3)对比方案3和方案4可知,提高螺栓规格,即使增加拧紧力矩,安全系数也不能显著提高,说明大规格螺栓摩擦力矩损失和端面力矩损失比较大,转化的夹紧力未显著提高。

3 解决措施与效果验证

3.1 解决措施

通过以上分析,采用以下措施来改进密封效果:

(1)减小铜垫圈外尺寸,将外直径由17 mm改为15 mm;

(2)将空心螺栓总摩擦系数和支撑面摩擦系数控制在0.1~0.16,且要求支撑面粗糙度小于Ra1.6;

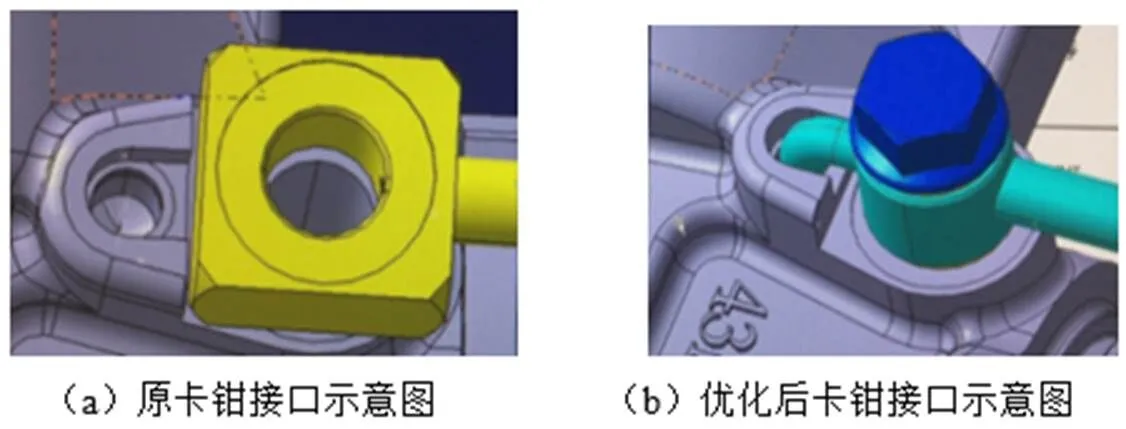

(3)后软管接头由方接头改为圆接头,降低接头的端面摩擦系数,后卡钳变更为方/圆接头通用结构,如图4所示。

图4 后卡钳进油口优化前、后对比示意图

3.2 效果验证

经实车批量测试,减小铜垫圈和控制螺栓摩擦系数后,生产线上的卡钳渗油概率由14%降为2%,发生频次显著降低。后软管圆接头和卡钳结构同步切换以后,生产线上的卡钳渗油问题得到完全解决。

4 结 论

结合工程实际问题,对空心螺栓的密封性进行研究发现,减小铜垫圈外尺寸、降低并控制空心螺栓摩擦系数、降低软管接头的端面摩擦系数,能够提高空心螺栓与卡钳连接的安全系数,解决实车渗油问题,提高制动管路的安全可靠性。

[1]张晓丰,封万程,刘学术,等. 汽车液压制动管路密封性参数化研究[J].汽车工艺与材料, 2020(3):6.

[2]段斌.N1车制动液加注失败原因分析及解决方法 [J]. 时代汽车,2016(11):2.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.压力容器:GB/T 150-2011[S].北京:中国标准出版社,2011.

[4]国家技术监督局.螺纹紧固件紧固通则:GB/T 16823.2-1997[S].北京:全国紧固件标准化技术委员会,1997.

2021-08-16

1002-4581(2021)06-0019-04

U463.55.03

A

10.14175/j.issn.1002-4581.2021.06.006