八字形复位簧低拖滞力矩卡钳关键控制要素分析

2022-05-10洪庆良王庆辉夏基燕

洪庆良,王庆辉,夏基燕

(1.北京汽车研究总院有限公司,北京 101300;2.北京经纬恒润科技股份有限公司,北京 100015)

为顺应国家“碳达峰”、“碳中和”中长期落地实施规划及国家五阶段燃油汽车油耗限值、新能源汽车补贴退坡等节能政策要求日趋严格,如何通过对新技术、新工艺、新材料的研究来达到降低整车能耗的目的,日益成为各大研究机构及汽车厂商的研究课题。

汽车燃油经济性主要受汽车行驶阻力与发动机有效油耗率的影响。其中,制动卡钳拖滞力矩作为汽车行驶阻力之一,对汽车燃油经济性影响较大。研究表明,乘用车整车行驶阻力每降低12 N,油耗可降低约0.1 L/100 km。

行业内标准QC/T 592—2013中规范了对卡钳拖滞力矩的性能指标要求:卡钳拖滞力矩性能需满足“按第10圈卡钳拖滞力矩最大控制值”不大于3.5 Nm。根据近年来对低拖滞制动卡钳的研究,单个卡钳拖滞力矩平均可控制在(2.0~2.5)Nm之间,由此带来的整车油耗正贡献约为(0.21~0.27)L /100km。按照民用乘用汽车单车年平均行驶里程(2×10)km计算,折合可降低碳排放量约为108.19 kg;据中国汽车工业协会统计数据,按截至2020年底全国民用汽车保有量超过2.8亿辆计算,折合全年可降低碳排放量约(3×10)t。由此可见,研究如何降低卡钳拖滞力矩,对于汽车技术节能减排、绿色发展具有重要意义。

1 低拖滞力矩制动卡钳技术方案概述

近年来,随着汽车零部件企业新技术、新工艺、新材料研究的不断深入,降低制动卡钳拖滞力矩的途径也较为多样,常见技术方案包括三大类:

一是通过低摩擦技术降低卡钳机构的摩擦阻力,途径包括:(1)通过机械加工精度(如导向销杆与销孔的粗糙度、制动衬片的厚薄差等)的提升来降低卡钳移动部件的滑动阻力;(2)通过低摩阻新材料(如高性能润滑油脂、特氟龙涂层、酚醛树脂活塞等)的应用来降低卡钳移动部件的滑动阻力。

二是通过卡钳结构的最优化设计提升卡钳效率,途径包括:(1)卡钳活塞缸回位槽结构参数的最优化设计;(2)钳体与支架刚度的最优化设计;(3)钳体活塞缸重心的最优化设计;(4)制动衬片压缩率的最优化控制。

三是通过导入复位结构提升卡钳部件的回位能力,途径包括:(1)制动衬片主动复位结构(如八字形复位弹簧、复位弹片等);(2)制动衬片的随动复位结构(如随活塞移动的背爪结构、胶粘固定随动结构等)。

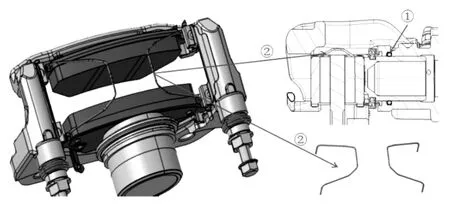

其中,制动衬片八字形复位簧主动回位结构,如图1所示,是目前降低卡钳拖滞力矩最常用的措施之一,其最大优点是结构简单、主动回位效果明显、性价比高。其降低制动卡钳拖滞力矩的原理为:在解除制动压力后,卡钳活塞在矩形密封圈的回位作用下实现回退,两八字形复位弹簧的卡脚插在内外侧制动衬片背板的孔内,在弹簧推力作用下推动两制动衬片外移脱开制动盘,使制动衬片与制动盘间产生间隙,达到减小制动卡钳拖滞力矩、降低能耗的目的。

图1 八字形复位簧卡钳结构图

2 八字形复位簧结构低拖滞力矩卡钳关键控制要素分析

八字形复位簧主动回位结构增大了制动衬片回位后与制动盘之间的间隙,与此同时,也导致制动时卡钳需液量的增大,进而引发了制动踏板初始行程的增加、制动响应时间的增加,从而对制动安全性和制动踏板感产生不好的影响。

为此需要对八字形复位簧结构方案的关键设计参数进行分析,并合理分解与制定零部件的性能指标,以此兼顾与平衡制动系统各项性能要求,达到经济性、舒适性与安全性的协调统一。以下结合实际开发案例,对某产品在八字形复位簧结构措施实施前后的降拖滞效果及关键控制要素进行具体分析。

图2 制动卡钳拖滞力矩台架测试装置图

为研究有/无八字形簧对制动卡钳性能的影响,并考虑制动片的磨损情况在其中的影响,根据QC/T 592—2013中的拖滞力矩测试方法,如图2所示,对3组制动卡钳和制动衬片进行拖滞力矩测试。

2.1 制动卡钳与制动衬片组合的拖滞力矩测试及分析

依据QC/T 592—2013进行试验,测得第10圈卡钳拖滞力矩,结果如表1—表3所示。

表1 同编号制动卡钳与制动衬片组合时拖滞力矩测试结果

表2 同一制动卡钳与不同制动衬片组合时 拖滞力矩测试结果1

测试结果表明(1)任一样本的制动卡钳与制动衬片组合,带八字形复位簧结构比不带八字形复位簧结构的卡钳拖滞力矩小;(2)随着制动衬片的磨损,带八字形复位簧结构的卡钳拖滞力矩呈下降趋势、不带八字形复位簧结构的卡钳拖滞力矩呈增大趋势。

表3 同一制动衬片与不同制动卡钳组合时 拖滞力矩测试结果2

2.2 制动卡钳与制动衬片组合的卡钳需液量测试及分析

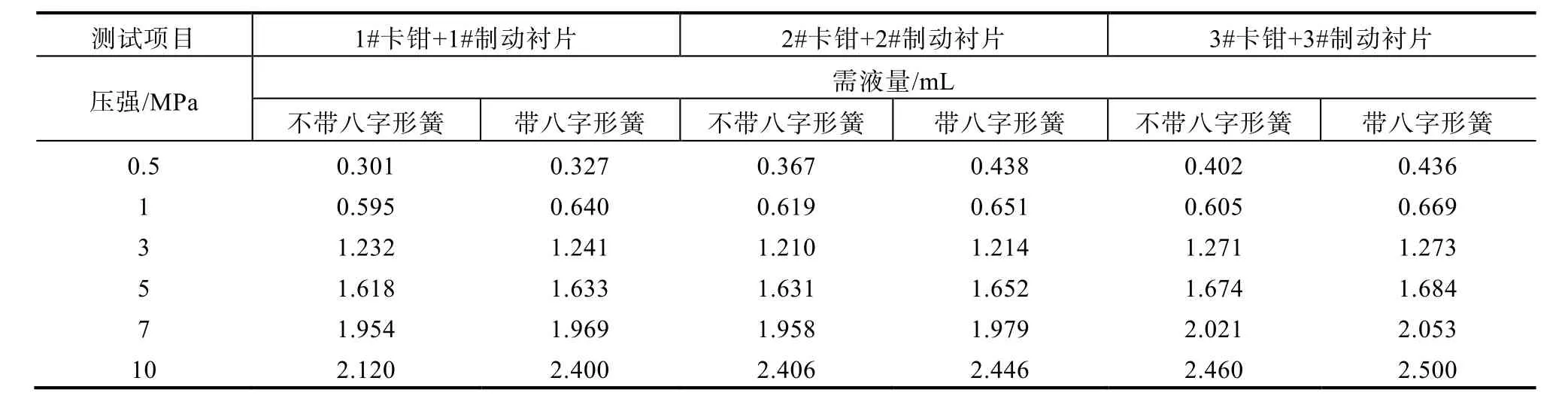

经对样件测试,不同压强状态下卡钳需液量测试结果如表4所示。根据制动踏板感控制需要,要求在10 MPa试验压强下卡钳需液量不应大于2.5 mL。

表4 制动卡钳需液量测试结果

测试结果表明,在10 MPa试验压强下,卡钳需液量均满足不大于2.5 mL的要求;在不同压强下,带八字形复位簧相对不带八字形复位簧需液量的变化差值在0.002 mL~0.280 mL之间。根据制动主缸缸径和制动踏板杠杆比计算,在10 MPa压强下反映在制动踏板踏点处的位移变化量最大为5.78 mm,对制动踏板感主观感觉影响微小。

2.3 八字形复位簧弹力测试及分析

根据胡克定律(Hooke's law),在弹性限度范围内,弹簧弹力大小与弹簧的伸长(或压缩)的长度成正比,即

式中,为弹簧弹力,N;为弹簧刚度,N/mm;为弹簧自由长度,mm;L为弹簧伸长(压缩)后长度,mm。

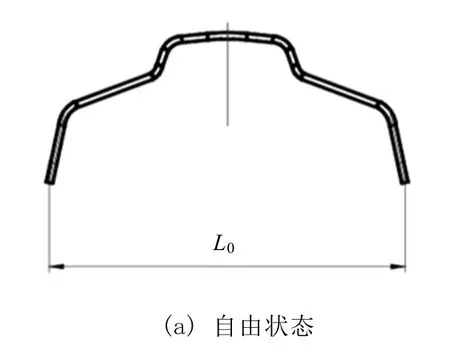

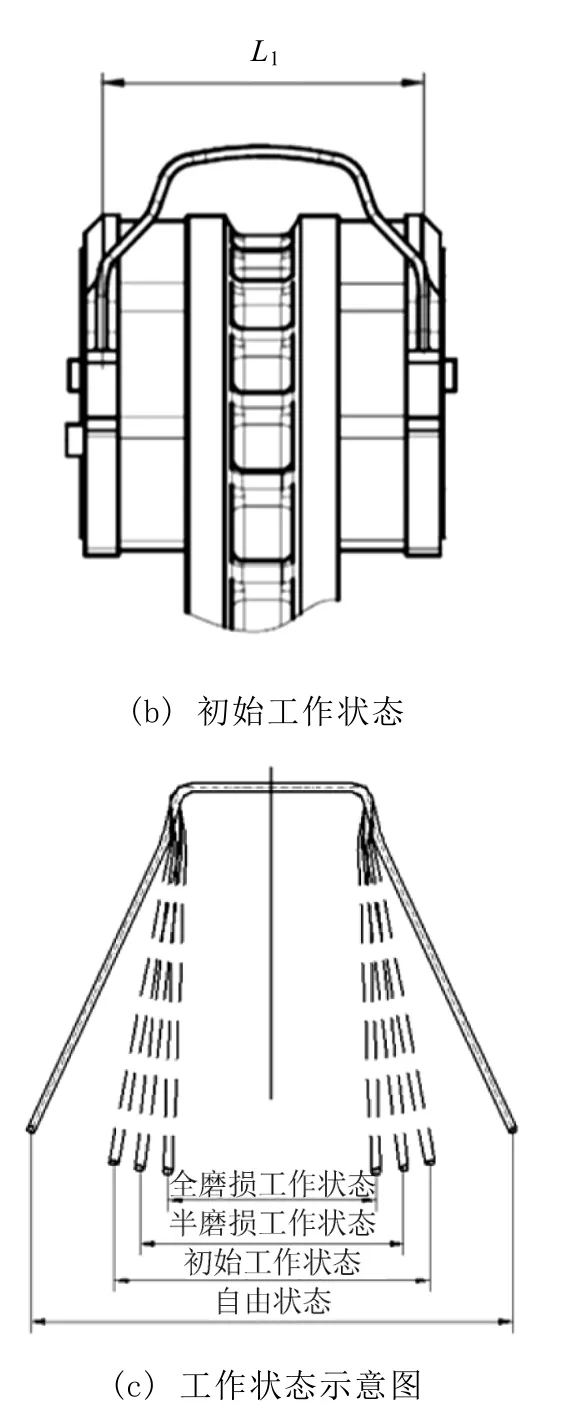

对制动衬片在全新状态和全磨损状态时八字形簧的回位力进行检测,分析其在初始及极限状态下,在推动制动衬片移动时是否会导致卡钳体或卡钳活塞的回缩,从而影响制动踏板感。如图3所示,八字形簧自由状态开口长度为,初始工作状态长度为,随着制动片的磨损,八字形簧开口长度从逐渐被压缩到制动片全磨损工作状态长度L,公式(1)中的L从变化到L的过程中八字形簧弹力呈增大趋势,作用在两制动衬片上的推力随之增大,被压缩到L状态时八字形簧弹力达到最大。

图3 八字形复位簧工作状态示意图

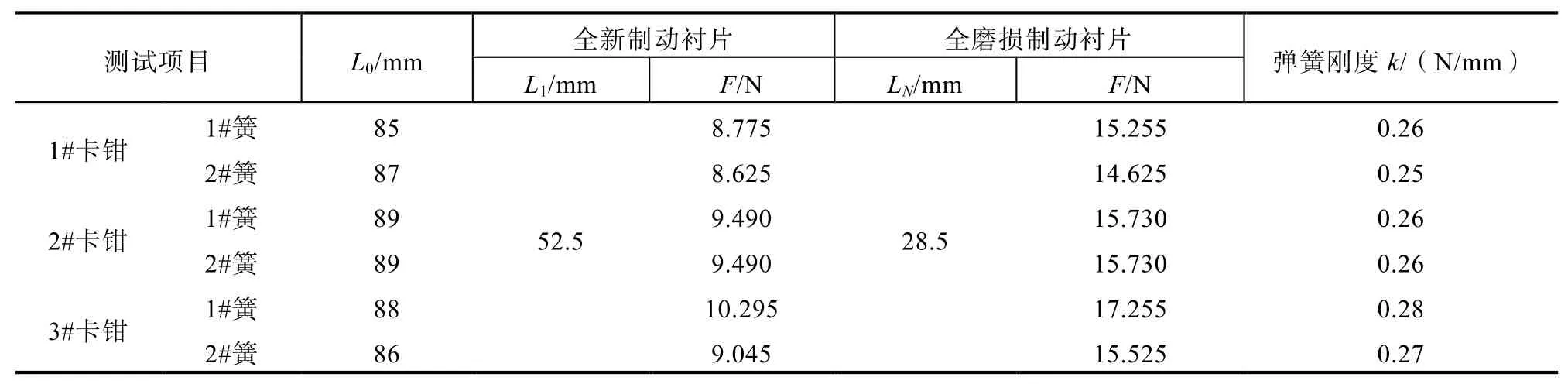

在制动衬片全新及全磨损状态下,测试制动盘的旋入端(1#簧)与旋出端(2#簧)两八字形簧弹力,结果如表5所示。

表5 八字形复位簧弹力测试结果

测试结果表明,制动衬片从全新状态到全磨损状态,八字形复位簧刚度稳定(0.26~0.28),弹力在8.625 N~17.255 N之间变化,其与制动钳体的滑动阻力(要求值小于98 N)和活塞滑动阻力(要求值150 N~600 N)相比较小,不会对其正常移动产生影响,只会推动制动衬片(滑动阻力值要求小于8 N)移动以消除卡钳活塞回缩产生的间隙,从而在制动衬片与制动盘之间产生间 隙,达到降低卡钳拖滞力矩的目的,结合2.2卡钳需液量的测试结果均不会对制动踏板感产生影响。

3 结束语

通过对采用八字形复位簧的制动卡钳的拖滞力矩、需液量测试,以及八字形复位簧的回复力测试和分析,研究结果表明:

(1)采用八字形复位簧可以有效降低制动卡钳拖滞力矩,且随着制动衬片的磨损,拖滞力矩的降低效果依旧有效。

(2)八字形复位簧的弹力大小与卡钳拖滞力矩、需液量、踏板感密切关联,在低拖滞卡钳方案选择与开发设计时需进行相应校核和测试分析。

(3)在八字形簧结构尺寸、簧径确定的情况下,弹簧刚度是弹簧力大小的决定因素。为了有效控制复位弹簧的性能,使其能有效产生所需的回复力并降低对制动卡钳需液量的影响,需要对弹簧刚度作为关键要素进行有效的控制。

试验测试论证了该八字形复位簧结构低拖滞卡钳在工程开发中的实施可行性,为低拖滞卡钳的工程开发提供了设计及验证思路,具有较好的设计开发指导意义。